EAg在线监控在感光乳剂乳化过程中的作用

蒋天楠

(中国乐凯华光印刷科技有限公司,南阳 473003)

过去的感光乳剂制备工艺中,人们已经充分认识到卤余量对乳剂颗粒分散度的影响,但在大多数乳剂制备过程中,只是粗略地通过调整卤盐的用量和加入时间等来调整乳化过程中的卤离子浓度,卤余量在整个乳化过程中是不稳定的。因此,卤化银晶体在生长阶段会出现乳剂颗粒变大,分散度下降等现象。在现代的乳剂制备过程中,引入EAg在线监测与反馈控制系统,实现精确调整乳化过程的EAg,保证整个乳化过程的卤余量是稳定的、可控的,从而获得粒径分布更窄、颗粒更理想的卤化银晶体,使乳剂具有高反差、高解像力的优点。

1 卤余量的作用

在感光乳剂乳化过程中,过量的卤化物与硝酸银溶液等当量反应后,乳化液中需存在一定余量的卤化物,这些多余的卤化物对乳剂的颗粒大小和分散度有着很重要的影响。

以过量的氯离子为例,氯余量对卤化银晶体主要有两种作用——同离子效应和络合效应。不论氯离子参与了哪种反应,结果都是溴化银的溶解度增加。根据舒瓦洛夫公式,卤化银晶体的分散度与过饱和度(Q-L)/L成正比,溴化银溶解度的增加使卤化液中卤化银晶体过饱和度减小,溴化银晶体的生长速度增大,卤化银晶体分散度下降,乳剂颗粒变大。而根据奥斯特瓦尔德定律,在成熟过程中,小颗粒卤化银晶体不断溶解,吸附到大颗粒卤化银晶体上,溴化银溶解度增大,使这个过程加快,卤化银晶体尺寸增大。乳化过程中,在卤化银晶体生长阶段,卤余量并不是越多越好。在较少的卤余量条件下能够使卤化银晶体粒径尺寸变小,粒径分布较窄,从而使乳剂获得高反差、高解像力。过多的卤余量使卤化银晶体尺寸变大,粒径分布宽,虽然感光度能有所提高,但反差和解像力不会太高。在印刷胶片的乳剂乳化过程中的卤余量一定要控制在相对较小的范围内,才可以获得高反差、高解像力的乳剂。

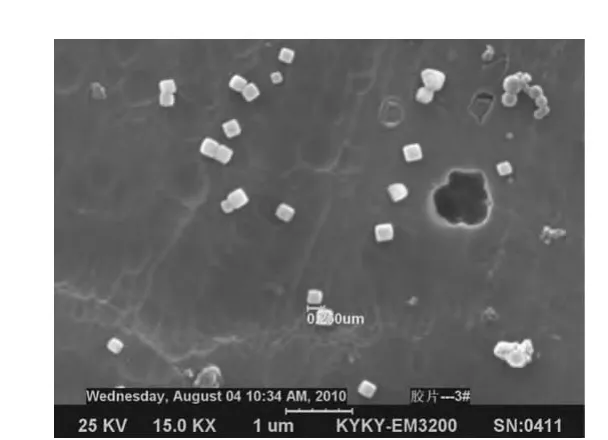

以下是低卤余量和高卤余量的两种不同卤化银颗粒电镜照片。

低卤余量

高卤余量

2 通过调节EAg精确控制卤余量

乳化过程中的卤余量是不停变化的,在晶核的生长过程中,卤余量虽然总体稳定在一个水平,但还是有很大的波动幅度。如果这个波动不受控制,势必要影响卤化银晶核的生长,造成晶体分散度变差,大小不均。在乳化过程中即时检测乳化液的EAg,并通过自动补加卤化物来调节EAg,使卤余量保持在一个恒定的数值,这样就可以得到高分散度的卤化银晶体。

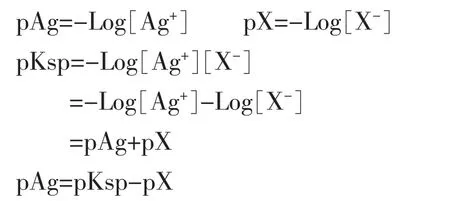

由能斯特方程可以推导得出:

式中R、F、E0、n、Ksp都是常数, 在温度一定的条件下,EAg只与卤离子浓度有关。因此,在实际生产过程中,控制卤化银晶体生长阶段的EAg,就等于控制了乳化过程中的卤余量。在实际生产中,乳化液总是有一个初始的卤余量,在硝酸银和卤化物等当量添加的初始阶段,卤离子和银离子还没有生成卤化银晶体,这时卤离子浓度是增加的,由能斯特方程可知EAg是暂时下降的,但随着卤离子和银离子不断地反应,银离子浓度越来越大,卤离子浓度相应减小,EAg会逐渐升高。所以,我们不用考虑去改变乳化液中的电极电势,只需要在乳化过程中添加卤离子减小EAg使之稳定在一个非常小的范围内。

不控制EAg的乳化模型1

控制EAg的乳化模型2

由以上两种模型分别获得的乳剂颗粒分布如下:

从上面两个乳化模型可以看出,在乳化过程中,尤其是在卤化银晶体成长阶段,因为卤盐溶液和硝酸银溶液是缓慢添加的,随着卤化银的不断生成、溶解,乳化液中的卤余量是在时刻发生变化的。卤离子的两种效应在不断加强,从而导致乳剂颗粒成长速度加快,乳剂颗粒变大,分散度降低。所以,必须要及时添加卤化物溶液,调节乳化液的EAg,使乳剂颗粒成长速度受到控制,保证乳剂颗粒大小均一。

由于卤离子的两种效应对卤化银晶体的粒径和分散度有很大的影响,在照相乳剂乳化过程中就要根据胶片种类、性能的不同来设计EAg值,例如在印刷胶片中,我们希望获得高反差,高解像力的性能,那么我们就要尽量减小卤余量的同离子效应和络合效应,乳化过程中的卤余量就不能太大,在卤离子过量的前提下,通过实验来确定一个合适的卤余量,那么根据所得到的卤余量,我们根据能斯特方程可以计算出相对应的EAg值,在生产过程中,就以这个EAg值作为一个重要的控制指标。

控制乳化过程中的EAg,可以通过自动化控制系统自动计量补充氯化钠,达到精确控制乳化过程中的EAg,精度能达到±1mv,即卤离子的浓度波动幅度控制在±4%以内。

3 结语

在照相乳剂乳化过程中卤余量对卤化银晶体颗粒的大小、分散度有着很大的影响,对乳剂的照相性能起着至关重要的作用。在设计照相乳剂乳化工艺环节上,要充分考虑到卤余量对乳剂颗粒的影响。根据对乳剂照相性能的需求,确定合适的卤余量。在生产过程中用计算机自动检测和调节控制乳化液的EAg,把卤余量稳定在一个非常小的波动范围内,就能获得尺寸较小,分散度好的卤化银颗粒,后期的照相性能根据需要调整的空间也会有很大提高。

[1]吴若薇.制版感光材料[M].北京:印刷工业出版社,1996.