辛烯基琥珀酸淀粉钠对花生酱稳定性的影响

安 昕,李凌峰,郇延军

(江南大学食品学院,江苏无锡 214122)

花生酱由烘烤后的花生仁经过多道碾磨工序制成,其丰富的维生素、矿物质、不饱和脂肪酸[1]及特殊风味和口感,使其成为世界饮食文化中不可或缺的一部分。但在传统的加工工艺中,花生经过磨碎,脂肪细胞破坏,油脂析出,因油相非油不相溶和比重的作用,油脂上浮,非脂部分聚集沉降形成固形物。离析出来的油脂没有脂肪细胞膜保护,极易氧化酸败[2],使产品原有品质大为降低。目前工业生产中,为保持花生酱品质稳定性,向其中添加氢化油或植物蛋白粉[3],可对酱体起固化作用,但氢化油含有大量反式脂肪酸,严重增加了食用者记忆力衰退、糖尿病、心脑血管等患病风险;而植物蛋白粉诱导形成的强排斥力会加重酱体的固化,尤其在低温情况下,严重影响花生酱的涂抹性。国内研究进展显示,为提高花生酱稳定性,王德培[2]、余权[4]、李凌峰等[5]分别研究了蔗糖酯和单甘酯的复配比例;李凌峰等还利用了小麦纤维对油脂的吸附固定能力;而本文则利用了辛烯基琥珀酸淀粉钠亲水亲油的乳化特性。当辛烯基琥珀酸淀粉钠作用于油/水乳状液时,其亲水的羧酸基团伸入到水里,亲油的辛烯基长链伸入到油里,在油水界面上则由多糖长链形成一层坚韧不易破裂的薄膜,使分散相颗粒难以聚集和分离,使其具有非常好的乳化、增稠特性[6]。在水中溶解性好,又呈透明的液体,因而它与蔗糖酯及其他胶制品相比性能更好,可赋予乳液外观有光泽、口感润滑的感觉[7]。根据GB2760,其使用量可按工艺需求添加,安全无毒害。本文系统地介绍了辛烯基琥珀酸淀粉钠改善花生酱稳定性的工艺研究,为花生酱类产品的研制开发提供一定的科学依据。

1 材料与方法

1.1 材料与仪器

花生原浆 日照盛康粮油工贸有限公司;辛烯基琥珀酸淀粉钠 广州市群德贸易有限公司;蔗糖 太古糖业中国有限公司;食盐 江苏淮海盐化股份有限公司。

T18基本型分散机 德国IKA公司;Sigma 2-16PK离心机 德国Sigma公司;AR-G2流变仪 美国TA公司;SPX型智能生化培养箱 南京实验仪器厂;冰箱博西华家用电器有限公司。

1.2 实验方法

1.2.1 样品配方与制备工艺流程 花生酱配方(按花生原浆与水总重量算):蔗糖5%;食盐1%;根据需要添加一定量的辛烯基琥珀酸淀粉钠;按一定比例添加花生原浆与水。

花生原浆→加入溶于去离子水的辛烯基琥珀酸淀粉钠、蔗糖与食盐→搅拌均匀→匀浆→静置24h→密封包装→成品[5]。

1.2.2 单因素实验设计方法

1.2.2.1 不同原浆与水比例对花生酱稳定性的影响

为研究原浆与水比例对产品稳定性的影响,固定辛烯基琥珀酸淀粉钠用量为7%,匀浆速度为1100r/min,匀浆时间为3min,选择原浆与水比例分别为2∶1、4∶3、1∶1、4∶5、2∶3,分别测量其离心乳析率,离心沉淀率和粘度。

1.2.2.2 不同辛烯基琥珀酸淀粉钠用量对花生酱稳定性的影响 为研究辛烯基琥珀酸淀粉钠用量对产品稳定性的影响,固定原浆与水比例为4∶5,匀浆速度为1100r/min,匀浆时间为3min,选择辛烯基琥珀酸淀粉钠用量分别为4%、5%、6%、7%、8%,分别测定其离心乳析率,离心沉淀率和粘度。

1.2.2.3 不同匀浆速度对花生酱稳定性的影响 为研究匀浆速度对产品稳定性的影响,固定原浆与水比例为4∶5,辛烯基琥珀酸淀粉钠用量为7%,匀浆时间为3min,选择匀浆速度分别为500、700、900、1100、1300r/min,分别测量其离心乳析率,离心沉淀率和粘度。

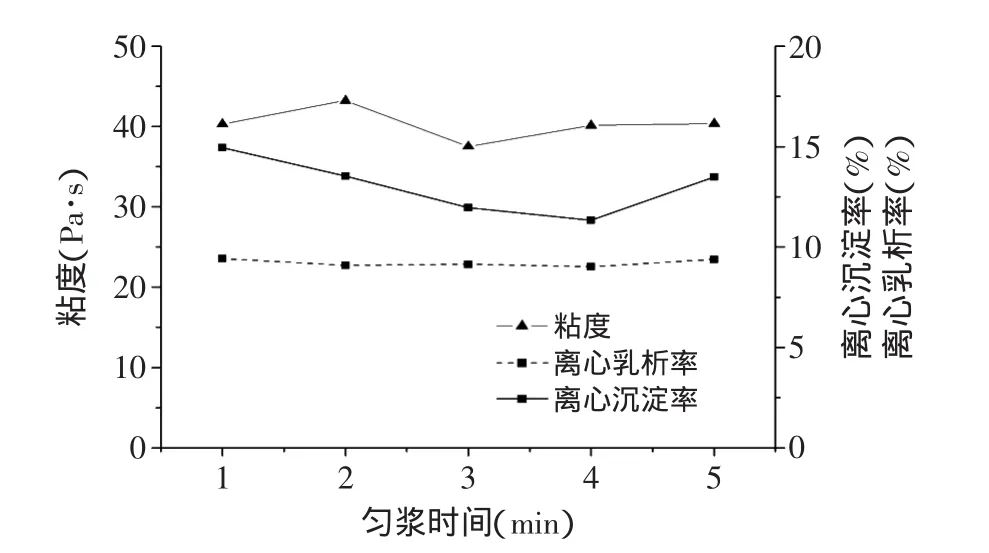

1.2.2.4 不同匀浆时间对花生酱稳定性的影响 为研究匀浆时间对产品稳定性的影响,固定原浆与水比例为4∶5,辛烯基琥珀酸淀粉钠用量为7%,匀浆速度为1100r/min,选择匀浆时间分别为1、2、3、4、5min,分别测量其离心乳析率,离心沉淀率和粘度[8]。

1.2.3 离心乳析率测定 室温静置24h后的花生酱,取10mL加入刻度离心管中,25℃,3000r/min的条件下离心20min[4],读出油析的体积,每个样重复测量3次取平均值,利用下式计算离心乳析率:

离心乳析率(%)=油析体积(mL)/离心花生酱体积(mL)×100。

1.2.4 离心沉淀率测定 室温静置24h后的花生酱,取10mL加入刻度离心管中,25℃,3000r/min的条件下离心20min[4],把上清液倒出,称取离心管底部的沉淀物重量,每个样重复测量3次取平均值,利用下式计算离心沉淀率:

离心沉淀率(%)=沉淀物质量(g)/离心花生酱质量(g)×100。

1.2.5 粘度的测定 取制备好的花生酱样品,置于流变仪上,平板直径为20mm,间隙1mm,设定温度25℃,固定剪切速率为1s-1,测定花生酱的粘度,每个样重复测量3次取平均值。

1.2.6 正交实验设计方法 在单因素实验的基础上,以原浆与水比例(A)、辛烯基琥珀酸淀粉钠用量(B)、匀浆速度(C)、匀浆时间(D)为研究对象,选择离心乳析率、离心沉淀率及与原浆粘度差作为指标,建立三水平四因素正交模型。各因素水平表见表1。

表1 正交实验因素设计Table 1 Orthogonal test factors design

1.2.7 储存稳定性的测定 根据正交实验优化得出的最佳参数,制备3组花生酱,同时与3组纯花生酱,分别于(5±1)℃冰箱、25℃室温及(37±1)℃恒温箱放置[9],在第2、10、20、30、60d时观察其是否有析油、析水、分层、絮凝、沉淀等不稳定现象产生。

1.2.8 感官评定方法 由15位食品专业人士组成感官评定小组,在评定前就花生酱品质特性对组员进行培训,并对样品在色泽、香气、口感、组织状态、涂抹性、总体可接受性6个方面进行9分制评分[10]。评分标准如表2所示。

1.2.9 数据处理 采用SPSS 11.5数据分析软件对数据进行处理。

2 结果与分析

2.1 单因素实验结果及分析

2.1.1 花生原浆与水的配比对花生酱稳定效果的影响 从图1可以看出,随着原浆与水比例的减小,花生酱离心乳析率与沉淀率先下降后升高,在花生原浆与水比例为4∶5时达到最小值,分别为6.11%与4.98%。而花生酱的粘度(评价涂抹性的重要指标)持续下降,当原浆与水比例为1∶1时,制成的花生酱粘度更接近于花生原浆。而在2∶1、4∶3的配比下酱体过于粘稠,涂抹性不佳。综合以上选取原浆与水比例为1∶1、4∶5、2∶3进行正交实验。

表2 花生酱的感官评价标准Table 2 The sensory evaluation criteria of peanut butter

图1 花生原浆与水的比例对花生酱离心乳析率、离心沉淀率及粘度的影响Fig.1 Effect of pure peanut butter and water proportion on centrifugal creaming and sedimentation rate and viscosity of peanut butter

2.1.2 辛烯基琥珀酸淀粉钠用量对花生酱稳定效果的影响 乳化剂能够减小花生酱体系中固形物颗粒、油脂等各相间的排斥力及各相的表面张力,使体系获得乳化稳定的效果。辛烯基琥珀酸淀粉钠作用于油/水乳状液时,亲水的羧酸基团伸入到水里,亲油的辛烯基长链伸入到油里,在油水界面上则由多糖长链形成一层坚韧不易破裂的薄膜,使分散相颗粒难以聚集和分离,稳定了花生酱乳化体系[11]。

从图2可以看出,随着辛烯基琥珀酸淀粉钠添加量的升高,花生酱粘度呈上升趋势;离心乳析率呈下降趋势,在辛烯基琥珀酸淀粉钠添加量8%达到最小值8.79%;离心沉淀率则呈先下降后上升的趋势,在辛烯基琥珀酸淀粉钠添加量为7%时达到最小值9.29%。当用量高于7%时,其界面张力随辛烯基琥珀酸淀粉钠用量增加的降低趋势不再明显。其原因为:随着辛烯基琥珀酸淀粉钠用量的增加,在界面上吸附的纯胶基团浓度增大,增强了其降低界面张力的能力,脂肪颗粒因而能均匀地分布于酱体里,互相之间无法聚集[12],难以形成上浮油脂层。当辛烯基琥珀酸淀粉钠用量增加到7%以上时,其界面张力的降低趋势不明显,可能是7%以上的辛烯基琥珀酸淀粉钠用量使辛烯基琥珀酸淀粉钠分子间形成胶束,7%左右的浓度为临界胶束浓度,当辛烯基琥珀酸淀粉钠的用量已达临界胶束的浓度,单纯增大辛烯基琥珀酸淀粉钠用量对花生酱稳定性影响不明显。因此可选取6%、7%、8%的辛烯基琥珀酸淀粉钠用量为较优用量。

图2 辛烯基琥珀酸淀粉钠添加量对花生酱离心乳析率、离心沉淀率及粘度的影响Fig.2 Effect of dosage of starch sodium octenyl succinate on centrifugal creaming and sedimentation rate and viscosity of peanut butter

2.1.3 匀浆速度对花生酱稳定效果的影响 匀浆速度越快,形成的乳化粒子就越小,乳化效果越好。考虑对酱体有效均质并且物料不易溅出,选择了5组匀浆速度来研究其对花生酱稳定效果的影响[13]。从图3可以看出,随着匀浆速度的增大,花生酱的离心乳析率基本不变,离心沉淀率呈下降趋势,在1300r/min时达到最小值12.31%。在匀浆速度为700~1300r/min范围内花生酱的粘度无显著变化,与原浆差异较小,综合三个参数,选取900、1100、1300r/min三组匀浆速度为较优值。

图3 匀浆速度对花生酱离心乳析率、离心沉淀率及粘度的影响Fig.3 Effect of homogenate velocity on centrifugal creaming and sedimentation rate and viscosity of peanut butter

2.1.4 匀浆时间对花生酱稳定效果的影响 从图4可以看出,随着匀浆时间的增多,花生酱的离心乳析率基本不变,离心沉淀率先下降后升高,在匀浆时间为4min时达到最小值11.33%,在匀浆时间2~5min范围内花生酱的粘度无显著变化,与原浆差异较小,综合三个参数,选取3、4、5min三组匀浆时间为较优值。

图4 匀浆时间对花生酱离心乳析率、离心沉淀率与粘度的影响Fig.4 Effect of homogenate time on centrifugal creaming and sedimentation rate and viscosity of peanut butter

表3 正交实验设计方案及结果Table 3 The design and result of Orthogonal experiment

2.2 正交分析和优化

2.2.1 正交实验分析 在单因素实验的基础上,选取对花生酱离心乳析率有影响的原浆与水比例(A)、辛烯基琥珀酸淀粉钠(B)、匀浆速度(C)、匀浆时间(D)四个因素,采用正交实验对其进行优化,利用正交设计软件进行实验设计、数据处理及模型的建立,实验方案及结果见表3。

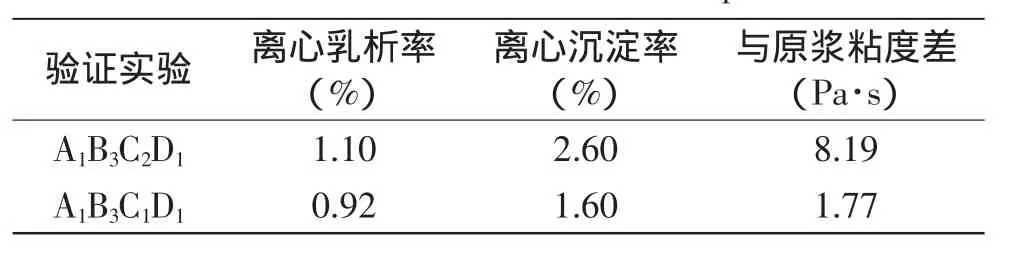

2.2.2 最优工艺的确定及验证 依据单因素实验的结果,进行了四因素三水平的正交实验。正交优化实验结果如表3所示。根据表3进行各指标的极差分析,以离心乳析率为指标时,各因素主次顺序为:原浆与水比例>辛烯基琥珀酸淀粉钠用量>匀浆时间>匀浆速度,最优组合为A1B3C2D1;以离心沉淀率作为指标时,各因素主次顺序为:原浆与水比例>匀浆时间>辛烯基琥珀酸淀粉钠用量>匀浆速度,最优组合为A1B3C2D1;以与原浆粘度差作为指标时,各因素主次顺序为:原浆与水比例>匀浆时间>辛烯基琥珀酸淀粉钠用量>匀浆速度,最优组合为A1B3C1D1[9,14]。分别以离心乳析率、离心沉淀率与原浆粘度差作为指标得出的最优工艺参数不一致,因此对两组较优工艺进行验证比较,如下:

表4 验证实验结果Table 4 Results of the verification experiment

由表4可看出工艺A1B3C1D1离心乳析率和离心沉淀率均比工艺A1B3C2D1的小,且粘度更接近花生原浆。最终确定最优工艺参数为:A1B3C1D1,即原浆与水比例为1∶1,辛烯基琥珀酸淀粉钠用量为8%,匀浆速度为900r/min,匀浆时间为3min。

2.3 正交优化后的花生酱与花生原浆的比较

2.3.1 最佳优化工艺与花生原浆的比较 如表5所示,优化工艺下制备的花生酱,其粘度与花生原浆接近,保留了花生原浆粘稠度较好的特性,其离心乳析率与离心沉淀率与花生原浆相比有大幅度降低,离心乳析率为0.92%,相较花生原浆降低了12.50%;离心沉淀率为1.60%,相较花生原浆降低了66.62%。

表5 工艺的比较Table 5 The comparison of Crafts

2.3.2 储存稳定性的比较 正交实验优化后花生酱与花生原浆在不同储存条件下储存,其稳定性观察结果见表6。

由表6可以看出:在1~20d时,置于冰箱及室温中的优化花生酱处于稳定状态;第20~40d时,恒温箱储存的优化花生酱有极少量的析油及沉淀,而花生原浆析油及沉淀明显;在第60d时,置于室温与恒温箱中的优化花生酱明显分层,而花生原浆则严重分层。结果表明优化后的花生酱储存稳定性高于花生原浆,该优化工艺稳定可行。

表6 不同储存条件下花生酱的稳定性Table 6 The stability of peanut butter in different storage conditions

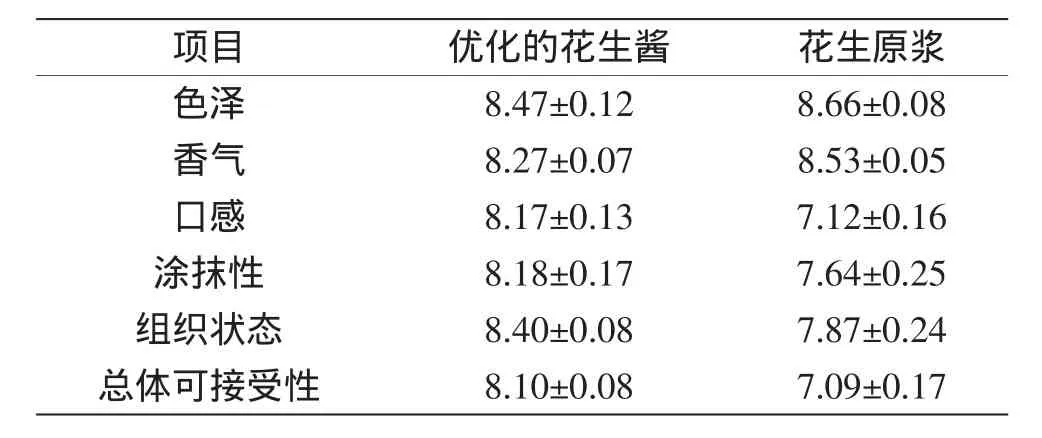

2.3.3 感官评定结果的比较 如表7所示,正交优化制备的花生酱在色泽上得分为8.47、在香气上得分为8.27,略逊于花生原浆的感官评分;但在口感上得分为8.17,对比花生原浆得分提升14.75%;在组织状态上得分为8.40,对比花生原浆得分提升6.73%;在涂抹性上得分为8.18,对比花生原浆得分提升7.07%;在总体可接受性上得分为8.10,对比花生原浆得分提升14.25%。以上数据表明,优化后的花生酱明显优于花生原浆,粘稠度好,口感细腻,无油腻感,涂抹性佳,较花生原浆有更高的感官评定得分。

表7 花生酱的感官评定结果Table 7 The sensory evaluation of peanut butter

3 结论

3.1 通过单因素和正交分析实验,优化了花生酱稳定性工艺。得出最优花生酱的配方为:花生原浆与水比例1∶1、辛烯基琥珀酸淀粉钠用量8%、匀浆速度900r/min、匀浆时间3min。优化条件下制备的花生酱,其粘度与花生原浆接近,离心乳析率为0.92%,相较花生原浆降低了12.50%;离心沉淀率为1.60%,相较花生原浆降低了66.62%,将其与花生原浆置于不同条件下储存,发现优化后的花生酱具有更好的储存稳定性。

3.2 通过正交优化后花生酱与花生原浆各项感官指标的比较表明:正交优化制备的花生酱在色泽、香气上的感官评分略逊于花生原浆;但在口感、组织状态、涂抹性及总体可接受性上较花生原浆有更高的感官评分,分别提升了14.75%、6.73%、7.07%与14.25%,明显优于花生原浆。

[1]Ozcan M,Seven S.Physical and chemical analysis and fatty acid composition of peanut,peanut oil and peanut butter from COM and NC-7 cultivars[J].Grasas Y Aceites,2003,54(1):12-18.

[2]王德培.提高花生酱稳定性的工艺研究[J].湖北农业科学,2005(4):99-103.

[3]阎杰.稳定型花生酱的研制[J].食品与发酵工业,2005,31(6):140-143.

[4]余权,赵强忠,赵谋明.乳化剂的复配比例和用量对花生乳稳定性影响的研究[J].现代食品科技,2009,25(8):903-906.

[5]李凌峰,徐延良,王金来,等.小麦纤维及复合乳化剂对花生酱稳定性的影响[J].食品工业科技,2013(22):232-237.

[6]中华人民共和国卫生部中国国家标准化管理委员会.GB 28303-2012食品安全国家标准食品添加剂辛烯基琥珀酸淀粉钠[S].北京:中国标准出版社,2012.

[7]褚华硕.纯胶在食品工业中的应用研究进展[J].中国食品工业,2006(3):20-21.

[8]祝爱侠,王春维,赵胜军.乳化条件对饲用大豆粉末油腊乳化稳定性的影晌[J].中国饲料,2007(3):17-21.

[9]杜建平,柳俊,施之琪.正交实验法优选三黄解毒乳膏乳化工艺[J].医学导报,2010,29(6):771-772.

[10]Liu H,Xu X M,Guo Sh D.Rheological,texture and sensory properties of low-fat mayonnaise with different fat mimetics[J].LWT-Food Science and Technology,2007,40(6):946-954.

[11]邬应龙,袁长贵,康珏.纯胶的乳化特性及其应用[J].食品科技,2006,31(9):167-170.

[12]Ghosh Supratim,Rousseau Derick.Fat crystals and waterin-oil emulsion stability[J].Current Opinion in Colloid&Interface Science,2011,16(5):421-431.

[13]张婉萍,朱亮亮.乳化工艺对液晶形成的影响研究[J].日用化学工业,2009,39(1):35-38.

[14]谢华,贾云志.正交实验优选复方苦黄乳膏乳化工艺[J].中国药房,2008,9(3):190-191.