基于LS-DYNA的移动式压力容器侧翻碰撞分析

郝 亮, 刘永强, 廖英英, 郑 涛

(石家庄铁道大学 机械工程学院,河北 石家庄 050043)

基于LS-DYNA的移动式压力容器侧翻碰撞分析

郝 亮, 刘永强, 廖英英, 郑 涛

(石家庄铁道大学 机械工程学院,河北 石家庄 050043)

运用有限元和瞬态动力学的有关理论和方法对移动式压力容器动态侧翻的安全性进行了研究。首先采用三维建模软件建立了移动式压力容器运输车的实体模型,然后分别利用有限元分析软件ANSYS和瞬态动力学仿真软件LS-DYNA对模型进行前处理分析和求解计算,得到满载车速为36 km/h时因过度转弯造成侧翻后,压力容器罐体、组合支座、车架及牵引销的动态应力响应情况。计算结果表明:运输车整体吸收冲击的能力较强,车架、支座起到了一定的缓冲作用,但压力容器焊缝的强度需要提高。

压力容器; 侧翻; 碰撞; 应力分析;LS-DYNA

0 引言

经统计近年的交通事故表明[1-2],虽然重型汽车侧翻引起的交通事故比例普遍低于正面、侧面的碰撞,但相比其伤亡率则普遍偏高,尤其是装载有低温高压的工业气体时,侧翻对周边环境造成的损害也非常之大。由于我国已经制定了GB/T17578—1998《客车上部结构强度的规定》的标准,并且前人已在此基础上针对大型客车做了比较完善的研究,对客车的侧翻仿真已经有了很好的把握。在重型货车侧翻的研究中,国外的研究相对较少,主要侧重于如何提高重型货车的抗侧翻能力;而国内在侧翻方面的研究主要集中于车架、悬架系统的抗侧翻性能和侧翻后的响应,在对重型移动式压力容器运输车整体的大型仿真则尚属空白[3-4],况且我国重型货车种类繁杂,种类有十几种之多,相对造成了对这方面车种整体侧翻碰撞研究的缺失。

本文重点针对某型移动式压力容器运输车满载时在运行状态下因转弯而引起的车辆侧翻的情况作分析,并综合利用SolidWorks、Workbench和LS-DYNA进行联合动态仿真,这种方法特别适合解决大型、超大型动态模型的仿真问题,探索出了一条新的仿真思路,供同行参考。首先利用三维建模软件SolidWorks和有限元分析软件ANSYS Workbench,建立三维有限元模型,然后根据实际运行状态做适当精简和换算后将仿真条件加载,并用LS-DYNA对其进行运算,最后在LS-PREPOST中观察仿真结果,为该型移动式压力容器运输车的后续设计制造提供理论依据和改进方案。

1 三维模型的建立

SolidWorks是一套基于Windows的CAD/CAE/CAM/PDM桌面集成系统,它采用非全约束的特征建模技术,允许用户在设计的任何阶段修改模型,同时自动更新与之相关的模型,因而以其卓越的三维建模能力在三维建模软件市场中占据了不少的份额[5]。移动式压力容器运输车模型十分复杂,涉及众多零部件的建模和装配等问题,因此采用SolidWorks进行建模,其整体装配模型如图1所示。

2 有限元模型的建立

ANSYS Workbench是ANSYS公司开发的新一代产品研发平台,不但继承了ANSYS经典平台在有限元仿真分析上的所有功能,还融入了SolidWorks、Pro/E等CAD软件强大的几何建模功能[6],同时还具有与SolidWorks、PRO/E、UG等CAD软件无缝转换接口,为本仿真的进行奠定了基础。

2.1 模型简化

移动式压力容器运输车的模型本身就非常复杂,加之许多零件的圆角、倒角以及螺纹等非关键特征,不仅给以后的网格划分造成了很大困难,而且还会不得已增加大量的网格单元,造成大量的计算量的浪费,延长仿真时间,甚至降低了计算精度,结果得不偿失。因此,对有限元模型的化简是很有必要的,对其进行高质量的化简将极大地提高后续的仿真效率。

本文仿真的重点是压力容器,车体的受力和形变则不是研究的重点,故可对其作适当的化简。将车头向后简化为一质量块,并使质量块的质量与原车头的质量一致,有效保证了运输车惯性冲量的不变;将车轮的外部特征全部删除,只保留其基本轮廓,并保证轮胎的质量不变;将车轴从中间部分删减,并将删减的质量以等效配重的方式分布在周围的节点上[7];罐体及内部的小开孔、圆角、倒角等非关键特征全部删除。化简后的有限元模型如图2所示。

2.2 材料机械性能

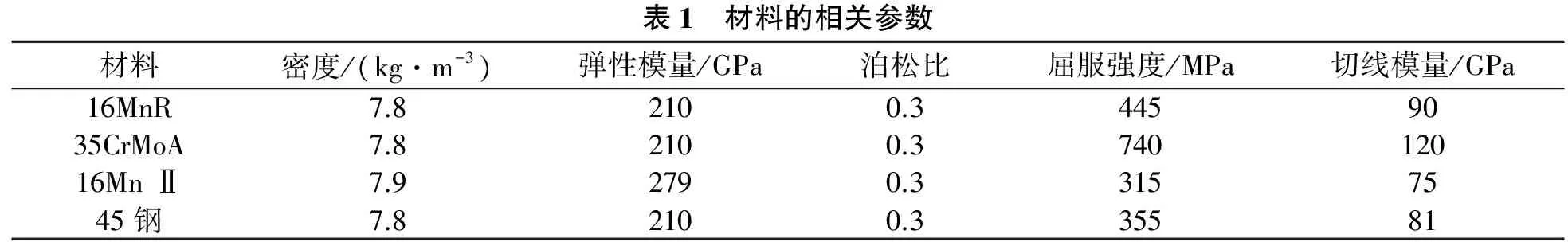

模型中,压力容器的材料为主要为16MnR,连接螺柱的材料为35CrMoA,凸缘的材料为16MnⅡ,车体及相关附件的材料为45钢,表1列出了相关材料的机械性能[8]。

表1 材料的相关参数材料密度/(kg·m-3)弹性模量/GPa泊松比屈服强度/MPa切线模量/GPa16MnR7.82100.34459035CrMoA7.82100.374012016MnⅡ7.92790.33157545钢7.82100.335581

2.3 接触设置

移动式压力容器运输车的装配模型非常复杂,手动设置接触关系极为耗时,而且容易出现疏漏,造成仿真不准确。而Workbench本身就具有自动识别接触关系的特点,因此在充分利用自动识别接触功能的基础上,手动进行检查其接触情况,并手动为轮胎与轴、螺柱与主梁、左右封头与筒体等接触指定接触类型。

2.4 网格划分

一个模型的网格质量是有限元分析的重要指标,质量较差的网格会影响到计算结果的准确性,甚至导致计算失败,而高质量的网格不仅能保证计算的精确性,而且能缩短仿真时间,加快计算速度。本文综合利用了自由划分、四面体网格、六面体网格主导、扫掠以及多区扫掠的方法,利用全局网格控制和局部网格控制,并综合手动控制和自动网格来划分。模型中,螺柱连接、封头与筒体、筒体与支座等的网格都是有接触网格划分,并保证了节点共享,使之更加符合实际情况。模型整体都是遵循先简单后复杂,先划零散小零件、后划复杂结构件,先局部后整体的原则,并以Mesh Metric的统计数据反复修改各个零部件的网格参数,不断提高网格质量,保证了网格的最优化以及仿真结果的准确程度。

2.5 条件加载

2.5.1 仿真条件的设定

本文仿真的移动式压力容器运输车侧翻试验特指其在正常运行状态下因过度转弯而导致的侧翻,运输车从开始侧倾到触地有一个较长的运动过程,这不是研究的重点,对仿真结果也没有影响,故无需进行仿真分析。从运输车侧翻触地的最后一刻开始模拟,直到运输车基本不再变形为止。只需算出运输车触地一瞬间的角速度和直线速度,作为仿真初始条件加载在模型即可[9]。罐体内部已充满液氨,在本仿真中忽略其振荡对侧翻碰撞的影响,液氨在模型中以点质量的形式均匀地分布在罐体内部。整个模型的仿真过程中,考虑重力的影响。

2.5.2 侧翻角速度的计算

本模型可通过能量守恒定律计算出触地时运输车的角速度,并将之加载。文献[7]中提到,运输车接触地面时的动能为

(1)

也可表示为

(2)

式中,M为运输车满载整车质量,45 990 kg,仿真假设液氨完全充满,并忽略其对侧翻造成的影响;h为运输开始侧倾时重心的高度和即将触地时的重心高度之差,890 mm;g为重力加速度,9.8 m/s2;J为运输车绕转轴的转动惯量,3.0×105kg·m2;ω为运输车绕转轴角速度。

联立(1)、(2)式求解得

(3)

计算得

(4)

2.5.3 其他关键字的设置

对模型定义速度36 km/h,和整体施加重力速度g后,由LS-DYNA EXPORTE模块输出K文件,打开K文件设置内存空间、合理的时间步长控制、沙漏控制、能量控制和输出控制等相关参数,以及为提高计算速度而适当进行质量缩放[10]的修改。由于生成的K文件非常庞大,导致计算时间过长,远超人力物力所及,故正确设置这些关键字对提高仿真效率是很有必要的。

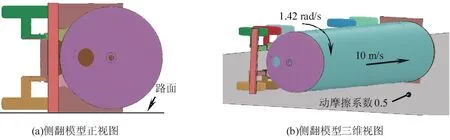

2.6 路面的创建

为了尽量减少模型的计算量,本模型中没有在SolidWorks、或Workbench中建立路面,为了提高路面的可控制性,直接在K文件中利用关键字的相关参数建立路面[11]。由于路面的响应不在研究范围之内,故将其设定为刚性。由于实际的路面是有摩擦力作用的,因此需将该刚性路面的摩擦系数给定,仿真中设定的刚性路面的动摩擦系数为0.5。如图3所示是施加给运输车的初始条件,下方的平面即为刚性路面。

图3 移动式压力容器运输车计算模型

3 有限元分析及结果处理

3.1 有限元求解

LS-DYNA是专门用于求解各种二维、三维的几何非线性结构的大位移、大转动、大应变的动力学问题和材料非线性、摩擦、接触分离等界面状态非线性问题的瞬态动力学仿真软件,具有广泛的好评和极高的可靠性[9]。LS-DYNA在求解超大型碰撞模型时占用的资源更少、资源利用率更高、求解速度更快,中途由于K文件设置不当可停止纠错后重新启动分析,不会造成前面的计算全部浪费。由于K文件的文本可操作性,使得能在K文件中设置求解参数和控制参数,这是其他前处理软件所做不到的。将得到的K文件输入LS-DYNA中进行运算,并将得到的数据文件导入到LS-PREPOST中查看仿真结果。

3.2 结果分析

3.2.1 仿真整体分析

在LS-PREPOST中即时查看动态碰撞的受力和变形情况,按预先设置好的时间步逐步分析侧翻对移动式压力容器运输车造成的整体和关键部件的影响。从LS-PREPOST观察到,运输车侧翻与地面发生碰撞后经过与地面的振动和摩擦,使碰撞后的速度逐渐降至零附近,仿真过程结束。整个过程耗时约1 500 ms。其中,以运输车与地面的第一次碰撞所造成的影响尤为严重,此次碰撞是造成压力容器变形的重要因素。图4为碰撞结束时的整体状态图。

3.2.2 压力容器受力分析

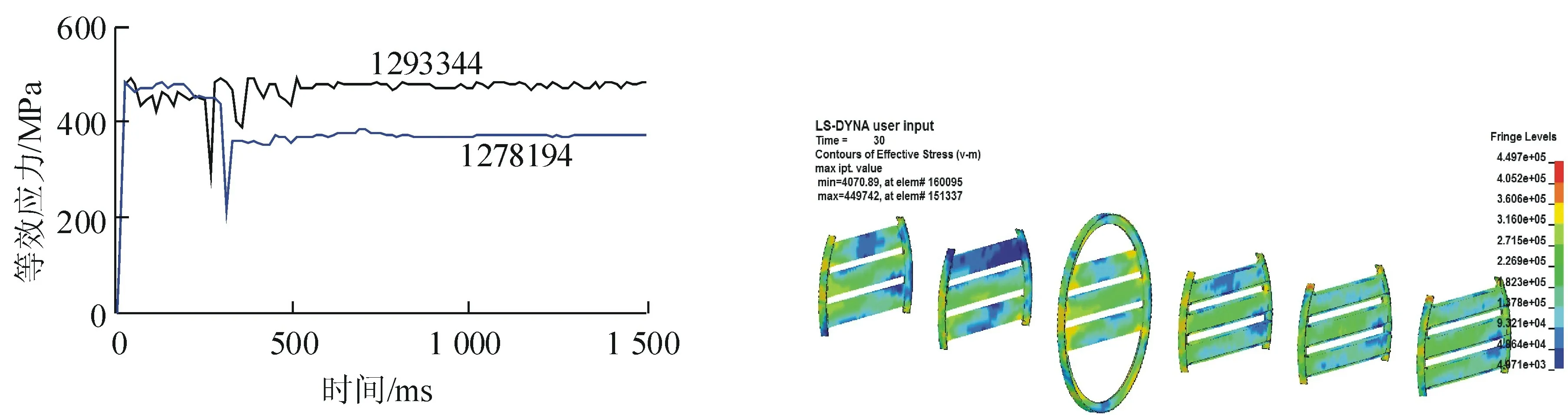

侧翻后,压力容器与路面发生撞击,由此而产生一系列振荡响应。随着速度降低,振荡逐渐减小,压力容器各个部位的应力逐渐趋于稳定。压力容器的应力响应如图5所示,图上应力响应非常明显的地方有两处。图6所示分别为图5中的两处应力较大的单元1293344、1278194的应力曲线。对比图6的两条曲线并结合材料的力学性能可知,单元1293344即压力容器尾部的应力已经超出压力容器材料屈服极限9.4%、超出焊缝屈服极限12.0%。鉴于以上数据,罐体尾部需要重点加强。

图4 碰撞后整体状态图 图5 压力容器应力云图

压力容器内部的防波板的应力响应云图如图7所示,图中防波板焊接部位的最大应力达到了450 MPa,这个过程极有可能造成防波板的焊缝产生裂纹;但是在压力容器罐体的变形上,防波板起到了一定的支撑和防护的作用,阻止了罐体进一步产生变形。

图6 罐体单元应力曲线 图7 防波板的应力云图

3.2.3 罐体支座受力分析

罐体支座的主要作用是对罐体进行支撑。压力容器侧翻触地后,,支座也受到不同程度的冲击,产生了应力响应,如图8所示,图上应力响应最大的单元为1300952,代表了罐体支座上最危险的单元的应力,该单元的应力响应时间曲线如图9所示,其应力最大时可达372 MPa,稳定后应力在325 MPa左右,相对其屈服极限而言,支座在碰撞时是有可能因支座变形而被扯裂,但是范围不会太大,因此罐体支座只需稍微加强就可以达到良好的抗损坏能力。

图8 罐体支座的应力云图 图9 支座应力曲线

4 结论

综合应用SolidWorks、ANSYS Workbench、LS-DYNA、LS-PREPOST对移动式压力容器运输车进行了整体三维建模和有限元动态侧翻仿真,分别得到了压力容器、支座、车架和牵引销的应力响应。仿真结果表明,移动式压力容器达到破坏极限,需要采用高强度材料制造;与之相连的支座组件所受的影响虽然较大,但是其受力在其材料的可承受范围之内,只需稍微加强即可。综合考虑移动式压力容器运输车的侧翻仿真,与之相连的结构件都出现了不同程度的接近其材料的屈服点,但是都没有发生破坏性的失效,它们作为一个整体,吸收了来自路面的冲击,使得压力容器的损伤降到最低;但是,压力容器在左右封头焊缝处的强度相对比较薄弱,在后续的制造中应适当采取措施进行加强并辅以相应的防护栏等装置,以保证压力容器能有足够的安全裕度应对突发情况,力求将损失降到最低。

[1]赵昌福,姜勇.某重型货车驾驶室侧翻碰撞仿真分析[J].设计研究,2011(1):26-30.

[2]曹建宏,程振东,贾会星,等.重型商用汽车的安全[J].重型汽车,2005(1):15-16.

[3]陈一锴,何杰,张卫华,等.模糊PID主动悬架对重型货车侧翻稳定性的改善研究[J].中国机械工程,2012(21):2620-2625.

[4]赵昌福,姜勇.某重型货车驾驶室侧翻碰撞仿真分析[J].汽车科技,2011(1):26-33.

[5]蔡慧林,戴建强,席晨飞.基于SolidWorks的应力分析和运动仿真的研究[J].机械设计与制造,2008(1):92-94.

[6]李兵,何正嘉,陈雪峰.ANSYS Workbench设计、仿真与优化[M].北京清华大学出版社,2011:1-8.

[7]谢旭海,陈昌明,许佰宁,等.基于LS-DYNA的客车侧翻自动分析[J].客车技术与研究,2012(6):4-5.

[8]国家标准化管理委员会.GB150—2011 压力容器[S].北京:中国质检出版社,2012.

[9]何汉桥,张维刚.高床大客车侧翻结构安全性仿真研究[J].机械科学与技术,2007,26(7):922-925.

[10]白金泽.LS-DYNA3D理论基础与实例分析[M].北京:科学出版社,2005:167-174.

[11]Troy,Michigan.LS-DYNA keyword user’s manual[M].California:Livermore Software Technology Corporation,2007:28.1-28.22.

(责任编辑 刘宪福)

Side-Tumbling Impact Analysis ofMobile Pressure Vessel Based on LS-DYNA

Hao Liang, Liu Yongqiang, Liao Yingying, Zheng Tao

(School of Mechanical Engineering, Shijiazhuang Tiedao University, Shijiazhuang 050043, China)

The theories and methods of finite element and transient dynamics are used to study the safety of dynamic side-tumbling of mobile pressure vessel. The physical model of mobile pressure vessel transporter is established by using SolidWorks 3D-modeling software, and then pre-treat analysis and solving are performed by ANSYS finite element analysis software and LS-DYNA transient dynamic software. The dynamic impacting stress response of pressure vessel, combined supports, vehicle frames and traction pin is obtained by side-tumbling on full load at the speed of 36 km/h during over turning. The results show that while the capacity of the whole transporter to absorb impact performs well and vehicle frames and combined supports provide some buffering, the strength of pressure vessel's welds needs to be improved.

pressure vessel; side-tumbling; impact; stress analysis; LS-DYNA

10.13319/j.cnki.sjztddxxbzrb.2014.03.11

2013-06-06

郝亮 男 1989年出生 硕士研究生

国家自然科学基金(10932006、11172182、11227201、11202141、11202142);铁道部重点项目 (2011J013-A);河北省教育厅项目 (Z2011228)

TH49

A

2095-0373(2014)03-0050-06