止推气浮轴承工作表面的研磨抛光工艺

卢志伟,屠喜,周珂仪,刘波,张君安

(西安工业大学 机电工程学院,西安 710032)

采用止推气浮轴承的精密导轨工作台不仅可以获得非常小且一致性较好的动静摩擦因数和较高的灵敏度,而且由于止推气浮轴承工作气膜具有均化误差的作用,可以使工作台的工作特性得以改善[1-2]。

在超精密机床及设备中,止推气浮轴承的表面质量直接影响机床设备的精度,有时甚至要求轴承的工作表面达到镜面效果(表面粗糙度Ra在0.02 μm以内)[3-4]。因此,止推气浮轴承在加工和应用中必须消除其表面存在的缺陷,并解决轴承精密加工的难题,以使止推气浮轴承获得较高的表面质量,实现其优越性[5-6]。下文对设计的新型止推气浮轴承的精密研磨抛光(简称研抛)工艺进行相关试验研究。

1 止推气浮轴承的结构及工作原理

设计的止推气浮轴承为一种具有可变均压槽的结构,如图1所示。止推气浮轴承采用弹性薄板结构,通过气膜压力使弹性薄板产生弹性变形引起均压槽深度的变化,从而提高自身刚度。

图1 止推气浮轴承结构示意图

止推气浮轴承的工作原理为:外部高压气体由进气孔进入轴承本体中,通过环形槽气腔,最后由节流孔输出到导轨面,形成压力气膜从而与导轨形成气浮支承。当外力增大或减小时,弹性薄板沿环形槽气腔方向产生内凹或者外凸,改变节流孔的环面节流面积,并形成可变深度的均压槽,提高了轴承的刚度。为实现这种可变深度均压槽,实际加工时需向轴承环形槽气腔提供大于工作压力的气体以使弹性薄板外凸,从而进行弹性薄板表面的加工;加工完成后环形槽气腔不供气状态下(正常大气压),轴承的弹性薄板自然内凹形成初始均压槽。该止推气浮轴承的特殊结构设计需满足一定的刚度要求,为此弹性薄板与轴承本体采用高强度黏合剂粘接在一起进行后续加工。弹性薄板采用0.5 mm厚的不锈钢材料,轴承本体采用硬铝材料。

目前,止推气浮轴承的表面采用手工加工,易产生划痕、表面不平整等缺陷,严重影响轴承性能的发挥;同时由于轴承的特殊结构,通气情况下加工时存在缠绕问题,加工效率低且质量不稳定。因此,应对止推气浮轴承研抛工艺进行研究,以解决缠绕问题,消除轴承表面存在的划痕、凹坑等缺陷,从而获得较高的表面质量和良好的使用性能。

2 研抛工艺设计

2.1 工艺流程

精密研抛止推气浮轴承表面(图1中弹性薄板的下表面)的工艺流程如图2所示。根据止推气浮轴承精密研抛的工艺要求,需要将止推气浮轴承与陶瓷板固定在一起进行加工,首先用调节温控炉将陶瓷板加热至160 ℃左右,然后在陶瓷板上均匀涂抹粘接石蜡,将轴承本体的上表面牢固地粘接在陶瓷板上;接着将陶瓷板和轴承一起放到压力机上进行加压和冷却,保证整个轴承粘接牢固;最后分别在φ460 mm的铸铁、合成铜、纯锡盘上进行粗研、精研、抛光,消除轴承表面的划痕,保证达到镜面的精度要求。

图2 止推气浮轴承精密研抛工艺流程

2.2 研抛机加载机构改进

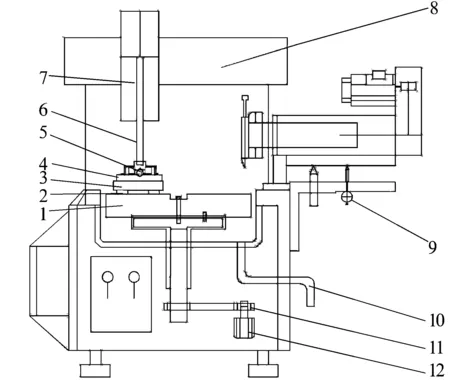

采用立式研抛机YM-18LX进行止推气浮轴承精密研抛工艺时,为提高研抛加工的自动化程度,将原有的手工砝码加载方式改为气缸加载,通过调节气缸压力即可实现连续加载。改进后的研抛机气缸加载结构如图3所示。

1—研磨盘;2—气浮垫;3—工件盘;4—加载压盘;5—转向滚动球;6—加载轴杆;7—气压缸;8—气缸保持架;9—千分表;10—出料口;11—皮带轮;12—主轴电动机

3 研抛工艺试验分析

3.1 试验方案设计

为研究各工艺参数对止推气浮轴承加工表面质量的影响,将工艺试验分为2部分:一是研磨试验,二是抛光试验。

选定研抛转速、研抛压力、磨料种类和磨料粒度4个主要工艺参数进行相关试验,并将表面粗糙度Ra和面轮廓度Pt作为工件表面质量评价值。研磨和抛光试验均使用单因素法,每次试验只改变1个工艺参数得出试验数据并进行筛选,最后得出较优的组合参数再进行单因素的组合试验分析。

3.2 研磨工艺试验分析

止推气浮轴承研磨工艺试验的研磨盘均采用合成铜盘(无说明时磨料为氧化铝),磨料粒度为W7.0。研磨工艺参数对止推气浮轴承表面质量的影响如图4所示。

图4 研抛工艺参数对轴承表面粗糙度的影响

止推气浮轴承在研磨压力为0.8 MPa,研磨时间为25 min下,研磨转速对表面粗糙度Ra的影响如图4a所示。随着转速的增大,轴承表面粗糙度值有一个先减小后增大的变化过程,在转速为60 r/min时表面粗糙度值最小。分析认为:在转速较小时,磨料没有均匀分布于研磨盘上,导致表面粗糙度值较大;随着转速的提高,参与磨削的磨粒增多,提高了磨料的分布均匀性,使表面粗糙度值降低;但转速继续增大时研磨液被甩出,又造成参与磨削的磨粒数减少,从而影响加工表面粗糙度。因此,研磨盘转速应设置在合理的范围内,以保证研磨效率和质量。

在研磨转速为60 r/min,研磨时间为25 min下,研磨压力对表面粗糙度Ra的影响如图4b所示。表面粗糙度值随加载压力有一个先增大后减小,又逐渐增大的趋势;加载压力为0.6 MPa时,表面粗糙度值最小。分析认为:加载压力较小时,主要是大颗粒磨料参与磨削,导致表面出现划痕,轴承表面粗糙度值较大;当加载压力继续增大,磨料被压入,有更多的较小磨料参与研磨,使工件表面粗糙度值下降;但加载压力超过0.6 MPa后,试件与研磨盘表面之间的间隙逐渐减小,造成有效磨料进入困难,导致表面粗糙度值逐渐增大。

在研磨转速为60 r/min,研磨压力为0.8 MPa,研磨时间为25 min下,磨料种类对表面粗糙度Ra的影响如图4c所示。随着磨料硬度的增大,轴承表面划痕愈明显,其中金刚石磨料最硬,虽对加工表面研磨比较快,但易造成加工面的机械损伤,导致表面粗糙度值较大。本试验磨料选用氧化铝,既可以保证表面质量,又能满足研磨效率的要求。

在研磨转速为60 r/min,研磨压力为0.8 MPa,研磨时间为25 min条件下,氧化铝磨料的粒度对表面粗糙度Ra的影响如图4d所示。结果表明:随着磨料粒度的增大,表面粗糙度值增大较快。在其他影响因素相同的条件下,较小的磨粒能够使加工表面得到充分均匀的研磨,表面粗糙度值较小;当磨料粒度增大时,在分散的大直径磨粒磨削作用下,加工表面的划痕相对较深,表面粗糙度值较大。

根据研磨试验各单因素参数分析,得到止推气浮轴承研磨试验的较优参数组合为:研磨盘采用合成铜盘,磨料选用氧化铝,磨料粒度为W7.0,研磨转速取60 r/min,研磨压力取0.8 MPa,研磨时间为25 min。在优化后的参数条件下进行研磨试验,加工后的轴承表面仍有划痕存在但不严重,对工件研磨表面进行5次测量求平均值,得到止推气浮轴承研磨试件的表面粗糙度Ra为0.22 μm,面轮廓度Pt为0.75 μm,与预期的技术指标仍有差距,需要对轴承表面进行抛光加工。

3.3 抛光工艺试验分析

抛光工艺试验对象是较优单因素组合研磨后的一组止推气浮轴承,抛光盘均采用纯锡盘。为便于对比,将抛光的各项工艺参数对轴承表面质量的影响示于图4中。

在抛光压力为0.6 MPa,磨料为人造金刚石,磨料粒度为W1.0,抛光时间为15 min下,抛光转速对表面粗糙度Ra的影响如图4a所示。由试验曲线可知:当转速为40 r/min时,轴承表面有细微的划痕;提高到60 r/min时,轴承表面有不明显的划痕但仍然有坑点的存在;当转速提高到80 r/min时,加工表面质量较好,划痕消除,表面粗糙度值最低;若持续提高转速则可能造成抛光液被甩出。

在抛光转速为60 r/min,人造金刚石磨料粒度为W1.0,抛光时间为15 min下,抛光加载压力对表面粗糙度Ra的影响如图4b所示。由图可知,抛光加载压力对表面粗糙度的影响曲线与研磨压力对表面粗糙度的影响曲线波动形式相同,适当增大加载压力可以获得较好的表面质量,但过大的加载压力则使加工表面产生压痕。

在抛光转速为60 r/min,抛光压力为0.6 MPa,磨料粒度为W1.0,抛光时间为15 min下,不同磨料对表面粗糙度Ra的影响如图4c所示。采用金刚石磨料时,试件抛光后表面粗糙度值最小。

在抛光转速为60 r/min,抛光压力为0.6 MPa,磨料为人造金刚石,抛光时间为15 min下,磨料粒度对表面粗糙度Ra的影响如图4d所示。磨料粒度对去除划痕有较明显的效果,粒度越小,抛光试件的表面粗糙度值越小。

通过各单因素下抛光试验,筛选出了止推气浮轴承抛光工艺试验的较优参数组合:抛光盘为纯锡盘,磨料为人造金刚石,磨料粒度为W1.0,抛光转速为60 r/min,抛光压力为0.6 MPa,抛光时间为15 min。采用较优单因素组合工艺进行的试验表明,抛光后止推气浮轴承表面平整无划痕,表面粗糙度Ra为0.014 μm,面轮廓度Pt为0.16 μm,达到了镜面效果,比原手工研抛加工精度提高了25%,研抛效率也较高,满足了预期的止推气浮轴承表面技术要求。

4 结束语

在研抛工艺理论的基础上对止推气浮轴承工作表面的研抛工艺进行了设计和分析,通过对研磨和抛光工艺的单因素试验,得到了较优研抛试验组合参数,并将其应用于止推气浮轴承工作表面的研抛加工,最终获得的轴承工作表面平整无划痕,达到了镜面效果,满足了实际应用中的表面技术要求。该研抛工艺可以为类似止推气浮轴承产品的超精密加工提供参考和借鉴。