基于数值模拟的中部槽多层多道焊接温度场研究

郄彦辉,王秀红,2,黄海新,胡海博

( 1. 河北工业大学 机械工程学院,天津 300130;2. 天津商业大学 理学院,天津 300134;3. 河北工业大学 土木工程学院,天津 300401)

基于数值模拟的中部槽多层多道焊接温度场研究

郄彦辉1,王秀红1,2,黄海新3,胡海博1

( 1. 河北工业大学 机械工程学院,天津 300130;2. 天津商业大学 理学院,天津 300134;3. 河北工业大学 土木工程学院,天津 300401)

利用 SYSWELD 有限元软件,针对某型号中部槽之中板和槽帮间的多层多道焊接过程中的温度场进行了数值模拟.利用修正的双椭球热源,模拟了双丝电弧焊枪的移动加热过程,得到了焊接过程中不同时刻的温度场云图,给出了热影响区和焊缝表面特定点的温度时间曲线.所得曲线和云图可以比较真实的反映中部槽焊接时温度场情况,为进一步研究中部槽的焊接变形和焊接残余应力问题奠定了基础,为指导中部槽的焊接生产提供了参考.关 键 词 温度场;多层多道焊接;中部槽;数值模拟

多层多道焊接是重型刮板输送机中部槽加工的关键工艺,但焊接制造会产生分布极不均匀的残余应力,导致中部槽的焊接区域产生裂纹,使其承载能力和可靠性降低,难以满足煤炭开采的高可靠性要求.因此中部槽的焊接研究,成为刮板输送机研究的热点之一.雷学敏等[1]针对 SGB630/220 型刮板输送机中部槽,给出了手工二氧化碳气体保护焊时较合理的焊接工艺.韩金明、魏占静等[2-3]采用德国 CloosTandem 双丝焊接设备和双立柱龙门式焊接系统代替手工二氧化碳气体保护焊,解决了中部槽中板和槽帮间焊接时熔深无法保证、焊接效率低的问题.李晋霞[4]针对槽帮拼接式中部槽进行了研究,改进了槽帮凸凹端头的焊接工艺及焊后热处理流程.颜进、王锦夏[5]对中部槽双丝焊接工艺措施和焊接参数的选择进行试验研究.

但是上述研究均是从实验角度出发,为了确定合理可行的焊接技术方案往往需要几次乃至几十次试验,其研究需要花费大量的人力和物力、周期长、成本高[6-7],而理论解则因为焊接过程变量繁多和非线性的存在亦难以得到,所以数值模拟技术成为研究中部槽焊接问题的主要和必然手段[8-11].数值模拟不仅能在节省大量经费开支的条件下针对不同的边界条件进行多次模拟,得出不同边界条件的焊接温度场结果,还可以通过与现有实验对比确定一些实验手段难以采集的技术参数,为从根本上阐述中部槽焊接变形和焊接残余应力的产生机理问题,探讨中部槽合理的焊接工艺方案奠定基础.

1 物理模型的建立

中部槽的焊接是两种不同材质的中板和槽帮构成的多层多道焊接,其温度场分析属于高度的瞬态非线性问题[7-9],在焊接过程中焊缝区温度急剧变化产生较大的温度梯度,因此建立能精确描述瞬态非线性传热过程的热物理模型是解决焊接温度场模拟问题的关键.

1.1 单元模型

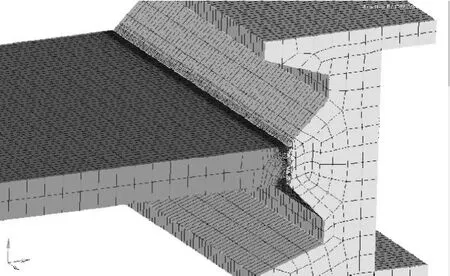

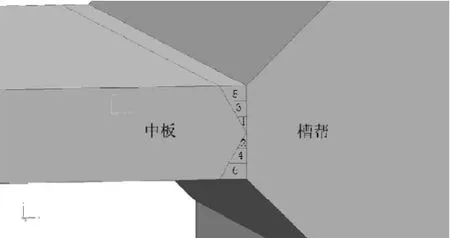

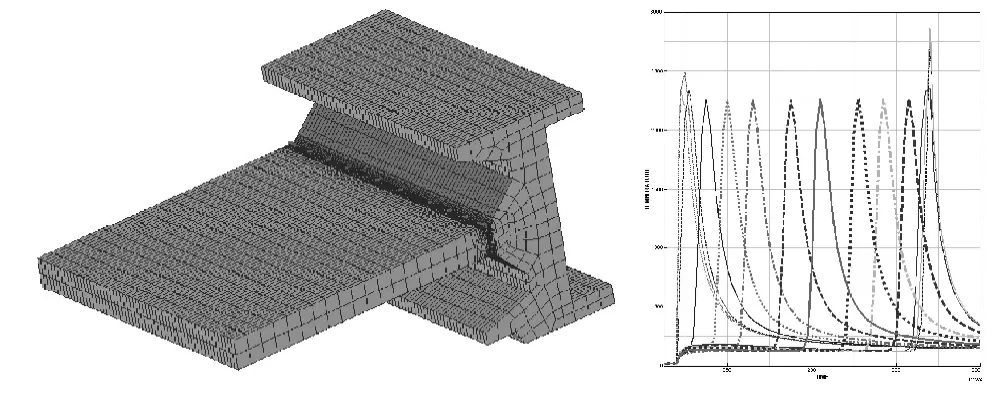

为了在提高计算速度的同时,保证计算精度,采用八节点六面体单元并利用局部网格加密技术对中部槽模型进行网格划分.划分完成后的网格模型如图1所示.

1.2 热源选择与修正

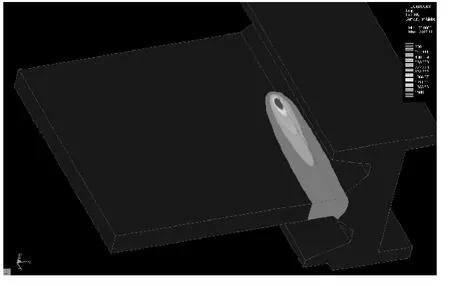

中部槽的实际焊接工艺为厚板对接双丝电弧焊,为了提高模拟计算的精度,采用适合三维厚板焊接的双椭球热源模拟焊枪的移动加热[8,10-11].由于 SYSWELD 软件内嵌双椭球热源模型与实际中部槽焊接热源模型存在一定的差异,会导致中部槽焊接温度场的计算存在较大误差.因此,需要对其热源模型进行二次开发,以修正双椭球热源模型的相关参数.修正后双椭球模型热源中心温度约 2200℃,焊缝区、热影响区与热感应区适合于中部槽的多层多道焊接,可以用于模拟实际焊枪的移动加热过程.修正的热源模型如图2所示.

1.3 边界条件

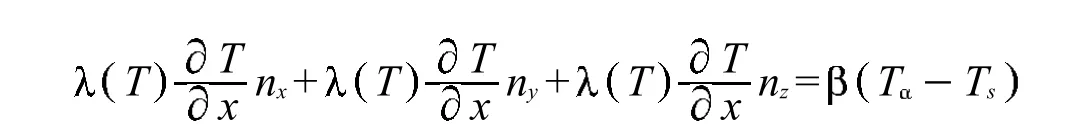

中部槽在热源移动加热过程和冷却过程中会与周围空气介质进行热交换,其相应的边界条件方程为:

图1 中部槽体单元模型Fig.1 Finiteelementmodelofm iddle pan

图2 修正后的双椭球热源Fig.2 Modified doubleellipsoid heatsource

式中: 为表面换热系数,T 为周围空气温度 20 ℃ ,Ts为中部槽表面上的温度,nx、ny、nz为中部槽外法线的方向余弦.

2 中部槽的焊接顺序

鉴于研究的中部槽焊接模型属于大厚度对接电阻焊,在数值模拟时的每道次焊缝高度以不超过7 mm为宜,故采用多层多道焊的焊接工艺,即开K型坡口六道次焊缝上下交替进行焊接的工艺顺序,如图3所示.这样不仅保证了各道次焊缝在5 mm的理想高度,且第1道次的焊接对第2道次的焊接有预热作用、第2道次的焊接对第1道次的焊接有缓冷作用,可以减少裂纹的萌生几率.

6个道次焊接时,焊枪的移动速度相同,热输入效率相同,但是单位长度的焊接能量输入不同,具体参数如表1 所示.

图3 焊接顺序Fig.3 Welding sequence

表1 各道次焊接时单位长度输入能量Tab.1 Energy heatperunit length atdifferentwelding-passesof them iddle pan

3 温度场的数值分析结果

在第一道次焊接的热源加载初期,由于能量输入较高,焊缝温度快速上升,但热量在中板和槽帮上传递相对缓慢,热影响区较小;熔池中心温度达到 2 293 ℃ ,略高于焊接准稳态时的温度峰值.随着焊接继续进行,焊缝的最高温度略有下降并快速趋于稳定时的峰值.

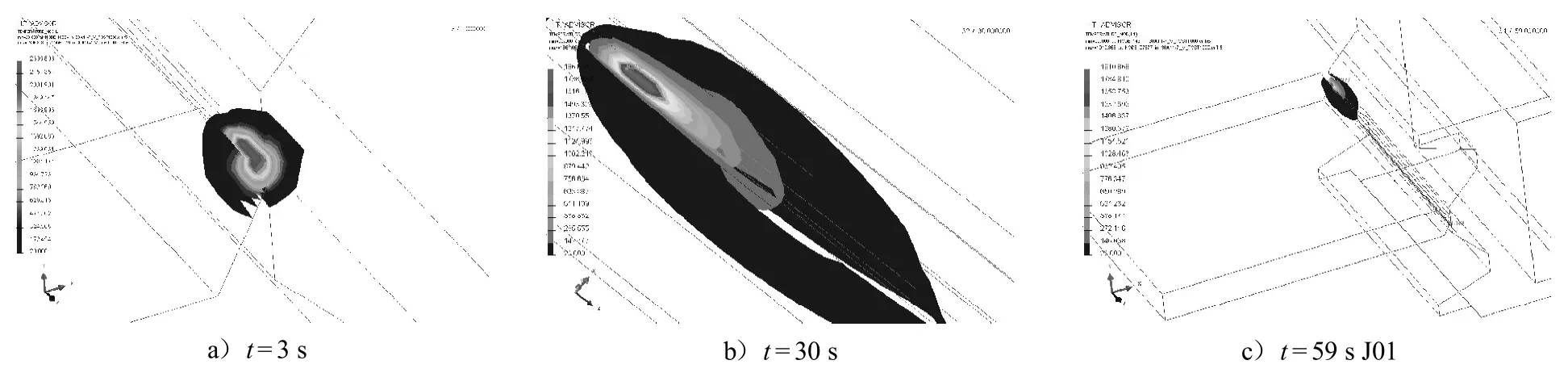

当焊接开始,温度超过焊材的熔点温度时,中部槽与焊丝在较小的熔池下进行焊接,热源初步显示出椭球型形状;随着焊接的进行,熔池逐渐增大,热影响区也随之变大.图4显示了中部槽第1道次焊接时的不同时刻焊接温度场的动态变化情况,以及焊缝材料随热源移动的填充过程.从图4可以看出,第1道次焊接过程中不同瞬时温度峰值变化较小,最高温度峰值在 2 170 ℃左右;热影响区覆盖整个焊缝,且在热影响区内温度呈准稳态分布,温度场随时间呈线性变换.在焊接过程中,焊缝及其周边区域的温度梯度较大.对比熔池前后的温度,热源前面的温度等温线密度较大,即温度梯度较大,而在热源后面的等温线明显较前面稀疏很多,梯度明显变小.

图4 第1道次不同时刻的温度等值线图Fig.4 Temperature contoursat the different timewhen the firstweld pass

第 1 道次焊接完成后,依次焊接第 2 至第 6 道次,由于第 2、4、6 道焊缝分别与 1、3、5 道焊缝的焊缝形状,热源函数及能量参数等焊接工艺参数对应相同,也就是说,第1道焊缝与第2道焊缝温度场分布基本相同,同样的,第3与第4道焊缝、第5与第6道焊缝的温度场分布也基本相同.经过分析还发现,第2至6道次焊接温度场的分布趋势与第1道次焊接时基本相同,在焊接开始时,焊缝温度迅速升高,热源加热区焊材温度迅速升至准稳态温度峰值后依照焊接速度随热源前进,与此同时温度场在中板及槽帮上逐步扩散形成准稳态温度场,距离焊缝越远温度越低.第2至6道焊缝与第1道焊缝不同的是,除了焊接温度受到上一道焊缝余热的影响外,亦受到不同焊缝尺寸及不同能量输入等因素的影响,热源中心处的最高温度比第1道次时略高.

为了显示在焊接过程中焊缝上节点的温度随时间的变化规律,绘制了第5道焊缝上从起弧端开始到收弧端结束的 14 个节点的选取示意图及其温度-时间曲线,如图5 所示.各节点之温度时间曲线的最高点均超过了焊材的熔化温度,并且各曲线的特征相似,除起弧和收弧阶段的温度最高值较高外,焊缝中间区域呈现准稳态的温度分布,最高温度均稳定在 2 280 ℃左右.

热源前端相比热源后端温度梯度大,说明热源的加热速率大于中部槽材料的散热速率[12].其原因是由于热源尚未到该节点位置时,熔池内的高温金属就会对其产生预热作用,而当热源移动到该节点位置时节点温度达到峰值,随着热源继续移动离开该节点时,但该节点还处于熔池内,减缓了冷却速度.

虽然在整个焊接过程中热源的加热和中部槽的散热速率是随时间变化的,但在焊接温度场达到准稳态时,焊缝附近的加热速率和冷却速率却近似不变,保持稳定.以第 5 道次焊接为例,时间为 258 s、270 s、290 s 、304 s时刻最大热速率分别为 1 068.95 ℃/s 、1 068.14 ℃/s、1067.72 ℃/s、1066.71 ℃/s,最大冷却速率为 427.49 ℃/s、 427.57 ℃/s、 427.59 ℃/s、427.62 ℃/s .焊缝区域的最大加热速率平均值为1 067.79 ℃/s,最大冷却速率平均值为 427.57 ℃/s.最大加热速率误差不超过 0.1% ,最大冷却速率误差不超过 0.02% ,认为稳定状态下热源的加热与冷却速率保持稳定.

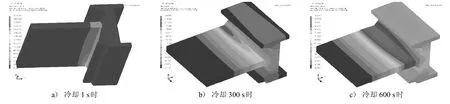

在全部6个道次焊接过程结束的瞬时,中部槽仍然处于较高的温度水平,且分布极不均匀,随着冷却时间的增加,其热量逐渐散失.但是由于温度分布不均且散热不均导致中部槽较大的温度变化,而这会导致中部槽产生较大的应力和变形.为了研究中部槽在空冷过程中的温度和能量变化,在图6中给出冷却过程的不同时刻的中部槽温度云图.

图5 第5道焊缝节点选取与温度时间曲线Fig.5 Node selection diagram along the fifth passweld centerline and temperature-time curves

图6 各冷却时刻温度场Fig.6 Temperature field in air cooling

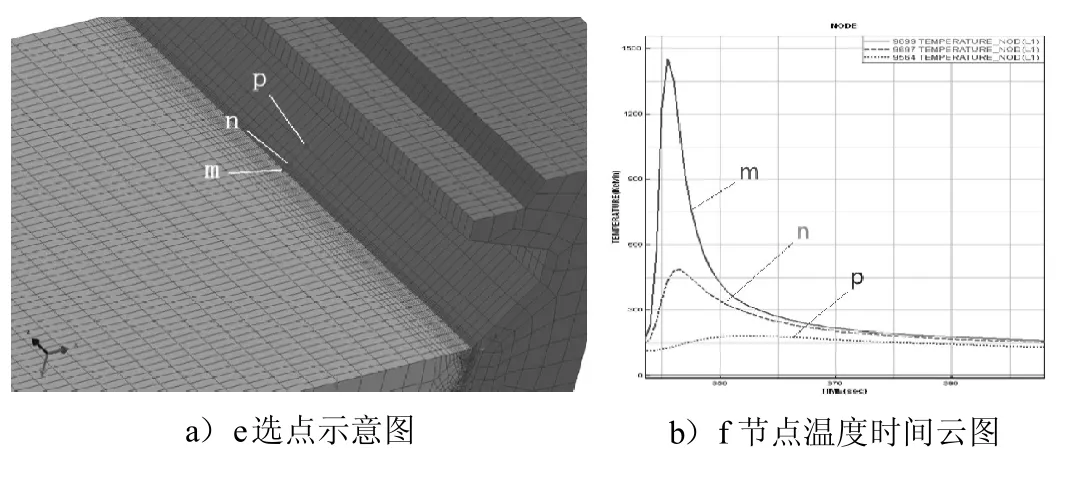

由图6中温度云图可知,在焊后冷却过程中,靠近焊缝的区域温度变化梯度较大.为了描述中部槽槽帮上靠近焊缝处不同节点的温度变化规律,在槽帮表面焊缝区附近由近到远的选取垂直于焊缝的3个节点:m(9 699)、n(9 698)、p(9 564) 绘出温度时间历程曲线,如图7 所示.其中 m 点温度变化最大,在 340 s左右节点温度达到最高,接近 1 500℃ ,这是因为m点更靠近焊缝,移动热源和残余热量对它的影响很大;而p点温度变化一直相对稳定,在整个焊件冷却过程中,最大温差在 100℃左右.热源对中板及槽帮远离焊缝的区域的影响比较小,因为热源所产生的热量主要用于熔化焊丝以及焊缝附近的金属.焊接过程中距焊缝远近不同,其最大温差的明显不同,这是导致中部槽在冷却过程中发生变形和应力的主要原因.

图7 焊接及冷却过程中槽帮表面上不同节点的温度变化曲线Fig.7 Temperature-time curveof three points in them iddle pan

4 结论

1)在中部槽焊接过程中,温度场是一个动态的变化过程,每道焊缝在开始焊接 2 s左右时,温度场开始进入准稳态,温度场的梯度与范围基本不变,随时间均匀的向前移动,呈线性变化.

2)中部槽焊缝区域的温度场随热源的移动急剧变化,焊缝区和热影响区的加热速率高于散热速率,且热影响区的加热速率、散热速率及最高温度决定于到焊缝的距离,离焊缝越近,加热及散热速率越大,最高温度也越大.

3)焊接温度场达到准稳态时,中部槽焊缝附近的加热速率和冷却速率近似不变,保持稳定.

[1] 雷学敏,冉崇华,王宝林.SGB630/220 刮板输送机中部槽的焊接工艺 [J].煤矿机械,2003,24(1):52-53.

[2] 韩金明,魏占静,李少农.刮板机中部槽Tandem双丝焊工艺研究与应用 [J].机械工人,2006(1):38-40.

[3] 韩金明,魏占静,李少农.刮板输送机中部槽自动焊接系统的研制 [J].煤矿机电,2006(2):82.

[4] 李晋霞.中部槽端头的热处理及焊接工艺改进 [J].能源技术与管理,2004(3):65-66.

[5] 颜进,王锦夏.机器人双丝焊在中部槽焊接上的应用 [J].电焊机,2009,39(10):81-83.

[6] 武传松.焊接热过程数值分析 [M].哈尔滨:哈尔滨工业大学出版社,1990:1,6-7.

[7] 拉达尹 D.接热效应温度场残余应力变形 [M].熊第京,译.北京:机械工业出版社,1997:3-251.

[8]Wen SW,Hilton P,FarrugiaDC J.Finiteelementmodelingofasubmerged arcwelding process[J].JournalofMaterialsProcessing Technology,2001,119(l-3):203-209.

[9] 陈炳森.计算机辅助焊接技术 [M].北京:机械工业出版社,1999:107-166.

[10] 鹿安理.焊接过程仿真领域的若干关键技术问题及其初步研究 [J].北京:中国机械工程,2000,11(2):201-205.

[11]Goldak J,ChakravartiS,BibbyM.A new finiteelementmodel forweldingheatsources[J].MetallurgicalTransactionsB,1984,15(2):299-305.

[12] 张书权,王仲珏,代礼,等.0Cr18Ni9 不锈钢焊接温度场的数值仿真 [J]. 安徽工程大学学报,2011,26(3):20-26.

[责任编辑 杨 屹]

Study of themulti-layerandmulti-passwelding temperature field of m iddle pan based on numericalsimulation

QIEYan-hui1,WANG Xiu-hong1,2,HUANG Hai-xin3,HU Hai-bo1

(1.SchoolofMechanicalEngineering,HebeiUniversity of Technology,Tianjin300130,China;2.Schoolof Science,TianjinUniversity of Commerce,Tianjin 300134,China;3.Schoolof Civil Engineering,HebeiUniversity of Technology,Tianjin 300401,China)

Temperature field formulti-layerandmulti-passwelding of them iddle panwassimulated by SYSWELD code. Themobileheating processof tw inw irearcweldingwassimulated by themodified doubleellipsoid heatsource.Thewelding temperature fieldwhen differentwelding-passesof them iddlepanwereobtained.The temperaturehistoriesofspecified nodewere drawn which to appointon the centerline and in the heat-affected zone of the fifthweld pass.The results show thatboth the temperature field and temperature-timediagram are in accordancew ith the fact.These lay a foundation forstudy ofwelding deformation field and residualstress field form iddlepan,and also provideavailable reference for the weldmanufactureofm iddle pan.

temperature field;multi-layerandmulti-passwelding;m iddle pan;numericalsimulation

10.14081/j.cnki.hgdxb.2014.05.013

1007-2373(2014)05-0072-05

TG404

A

2014-06-29

河北省自然科学基金(E2011202011)

郄彦辉(1976-),男(汉族),副教授,博士.