利用太湖竺山湾底泥制备轻质陶粒试验研究

章丹,叶春 ,张大磊,李春华

1.青岛理工大学,山东 青岛 266033

2.环境基准与风险评估国家重点实验室,中国环境科学研究院,北京 100012

3.中国环境科学研究院湖泊工程技术中心,北京 100012

竺山湾是位于太湖西北部的半封闭性富营养湖 湾,常年水质劣于Ⅴ类,是太湖北部水质污染最严重并且恶化速率最快的湖湾之一[1]。由于受到太滆运河、殷村港等河道污水汇入影响,底泥污染严重,是太湖治理的重点和难点[2],底泥的环保疏浚已经成为受污染底泥处理的常用方式,但大量疏浚底泥的合理处置一直是难题,由于底泥可能受到重金属、有机物等污染,常规的填埋和土地利用,不仅占用大量土地,可能还会使污染物二次释放,造成环境污染[3-6]。资源化是底泥安全处理处置的发展方向,应用较多的是制造建筑材料和填方材料[7]。由于底泥成分与黏土相近,利用底泥烧制的陶粒用于建材[7-9]或水处理[10]将会产生更高的经济效益,实现污染治理和资源化的高度结合。

相对于利用污水处理厂污泥制备陶粒[11-12],利用河道或湖泊底泥疏浚的底泥制备陶粒的研究相对较少,而且主要集中在烧结陶粒[13],其密度较大,对于用于水处理填料的膨胀轻质陶粒的研究很少。笔者以竺山湾疏浚底泥为原料,烧制过程中不加任何添加剂,研究最佳烧结工艺,并将所制陶粒用于水处理,达到以废治废的目的。

1 材料与方法

1.1 材料与仪器

底泥采自太湖竺山湾符渎港示范工程区,经自然风干,磨土机磨细过0.145 mm 筛。

主要仪器:德国Netzsch STA 449 C 型热分析仪;日本岛津XRF 射线荧光光谱仪;日本日立S-4800 扫描电镜;日本岛津X 射线衍射仪(XRD-7000);天津泰斯特FT102 微型土壤粉碎机;宜兴万石兴业硅钼棒电阻炉;IRIS Intrepid ⅡXSP 全谱等离子体发射光谱仪(ICP-AES)。

1.2 试验方法

1.2.1 底泥性质分析

对所用底泥处理研磨后过200 目筛,利用日本岛津XRF 射线荧光光谱仪对底泥化学元素进行分析测定,利用德国Netzsch STA 449 C 型热分析仪进行差动热(DSC)和热重量(TGA)分析,利用日本岛津X 射线衍射仪进行矿物组成分析,采用Cu、Ka 放射源,2θ 为10° ~80°。

1.2.2 陶粒烧制流程

将所采底泥经过自然风干或105 ℃烘箱中烘干,破碎研磨成粉末状,使其过筛至100 目以下,按照一定配比加入适量的水,搅拌均匀后,造粒,形成一定规格大小的生料球,于通风处或105 ℃烘箱中干燥,将干燥好的生料球放置于已经预先设定好温度的高温电阻炉中烧结一定时间后,取出冷却至室温,即得到所需膨胀轻质陶粒。

1.2.3 陶粒性能测试

表观密度根据阿基米德原理排水法测定;陶粒膨胀率采用下述方法进行测试[14]:取已干燥,颗粒均匀的陶粒,测量其最小直径,并做标记,烧结后在相同位置测定其直径,根据式(1)求得陶粒的体积膨胀倍数(E),每个反应条件下陶粒膨胀倍数试验分成3 组,每组试验陶粒的颗粒数为10 粒。取3 组试验的平均值为最后该反应条件下陶粒的体积膨胀倍数值。

式中,d1为陶粒烧结前直径;d2为陶粒烧结后直径。

采用扫描电镜对所制陶粒的表面和切面进行微观结构分析(SEM)。

重金属浸出浓度测试(ICP- AES):按照GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》[15]方法对7 种常见的重金属(Cu、Pb、Zn、Cr、Cd、Hg 和As)进行检测。

称取30 g 左右陶粒放入105 ℃的烘箱中干燥至恒重(m1),放入800 mL 烧杯中,加入100 mL 水。将烧杯放在磁力搅拌器上,用2 cm 磁力搅拌棒,在最高转速下搅拌1 h,将烧杯中的陶粒冲洗后于105℃烘干至恒重(m2),按式(2)求得质量磨损率(Z),多次试验,取平均值作为平均质量磨损率,以反映陶粒强度。

2 结果与讨论

2.1 底泥性质分析

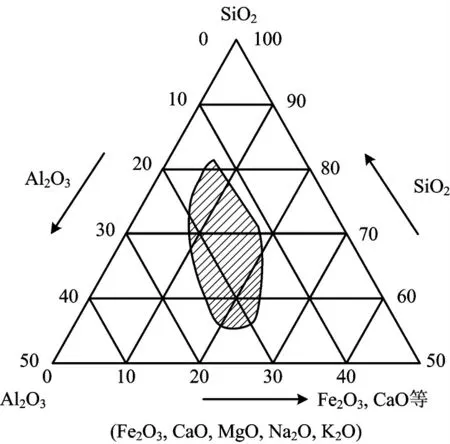

在烧制膨胀轻质陶粒时,对于原料化学成分按其作用可分为3 类[16]:1)成陶成分,主要化学成分为SiO2和Al2O3,在陶粒烧制过程中起支撑骨架作用,是形成强度的主要成分;2)发气物,主要指原料中所含的C、Fe 的氧化物在高温时发生反应,产生的CO 和CO2气体,起膨胀作用,在陶粒膨胀温度范围内,逸出的主要是CO,说明CO 是主要膨胀主体[17];3)助熔成分,主要指起助熔作用的熔剂氧化物Na2O、K2O、Fe2O3、MgO、CaO 等,可以降低液相产生的温度。其中前2 类为制备烧胀陶粒必不可少的组分,助熔成分为辅助组分,目前公认的对于烧制膨胀陶粒成分要求,可以参照Reliy 三项图(图1),得到烧制轻质陶粒膨胀陶粒的化学成分组成范围:SiO2,53% ~79%;Al2O3,11% ~25%;Na2O、K2O、Fe2O3、MgO、CaO 等熔剂之和,13% ~16%。

图1 烧制轻质陶粒Reliy 成分三相图Fig.1 Suitable range of chemical components for lightweight haydite in riley phase diagram

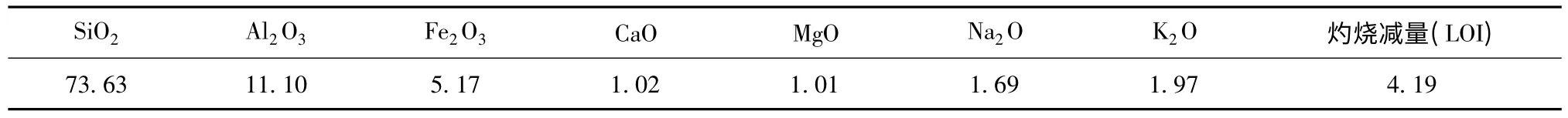

采用射线荧光光谱仪对土壤样品中主要成分进行测定,结果如表1 所示。从表1 可以看出,竺山湾示范工程区底泥 SiO2为 73.63%、Al2O3为11.10%,符合Reliy 三项图中SiO2、Al2O3要求,而熔剂成分含量10.86%,略低于要求。

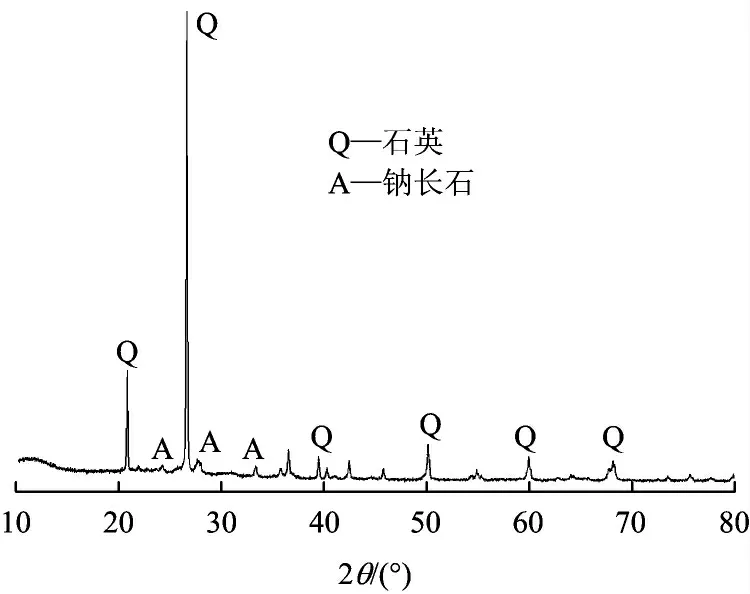

底泥样品的X 射线衍射图谱如图2 所示。由图2 可知,样品中主要晶相为石英(Quartz,SiO2)和钠长石(Albite),同时含有磷酸铝(AlPO4)、云母以及Cu、Zn、Cr 等重金属化合物。其中SiO2并非以一种形态存在于底泥样品中,有石英、低温型石英、α-石英等不同类型;而磷酸铝常用作助熔剂,具有助熔功能。

表1 底泥化学成分组成Table 1 Chemical composition of sediment %

图2 底泥样品XRD 图谱Fig.2 XRD analysis of sediment sample

利用DSC/TGA 对所用底泥原料进行热性质分析,结果如图3 所示。由图3 可以看出,从室温到130 ℃之间TGA 曲线呈下降的趋势,DSC 曲线上表现为一个吸热峰,这主要是底泥表面吸附水脱水挥发造成,测试的底泥是经过干燥处理的,说明底泥具有较强的吸水性。温度为250 ~650 ℃时,TGA 呈明显下降趋势,同时在DSC 曲线上出现一个吸热峰(640 ℃左右),这主要是底泥结晶水散失,是吸热过程造成的。而在730 ℃左右DSC 曲线上出现放热峰则主要是底泥中含有的挥发分等有机物散失和分解放热造成的。而从室温到反应结束的1 200 ℃,底泥重量下降7.37%,结合表1 底泥化学成分分析的灼烧减量看出,底泥中能反应烧失的有机物成分含量较少,反应过程中减量化程度较低,使底泥在研究合理处理处置中受到一定限制,而这也正是底泥与一般污水处理厂污泥重大区别之一。

图3 底泥热性质分析(DSC/TGA)Fig.3 Thermal analysis (DSC/TGA)of sediment

2.2 陶粒膨胀机理和烧结工艺确定

膨胀轻质陶粒最主要的特性是陶粒在烧制过程中发生较大的体积膨胀,因此,陶粒的体积膨胀率是需要考察的重要指标。水处理应用中,表观密度能很好地表现陶粒的轻质性,不同表观密度的陶粒在水处理中可以应用于不同场所,其中轻质陶粒有利于形成较好的流态,不仅能满足一般挂膜所用,还能用于浮床等,且由于同体积的陶粒其质量相对于常规烧结陶粒质量大大减少,有利于降低运输成本,所以将体积膨胀率和表观密度作为考察指标。

烧结时间和温度是陶粒烧制工艺控制中的两大主要因素[18],对陶粒性能的影响很大。由于烧制陶粒所用的原料成分不同,成球工艺不同,烧制工艺自然也会有所不同,不能一概而论,但研究显示[19-21],陶粒的烧胀温度范围大多在1 050 ~1 125℃,焙烧时间在10 ~30 min,具体的工艺参数应该根据所用原料和试烧结果进行调整,找出最佳的烧制工艺。

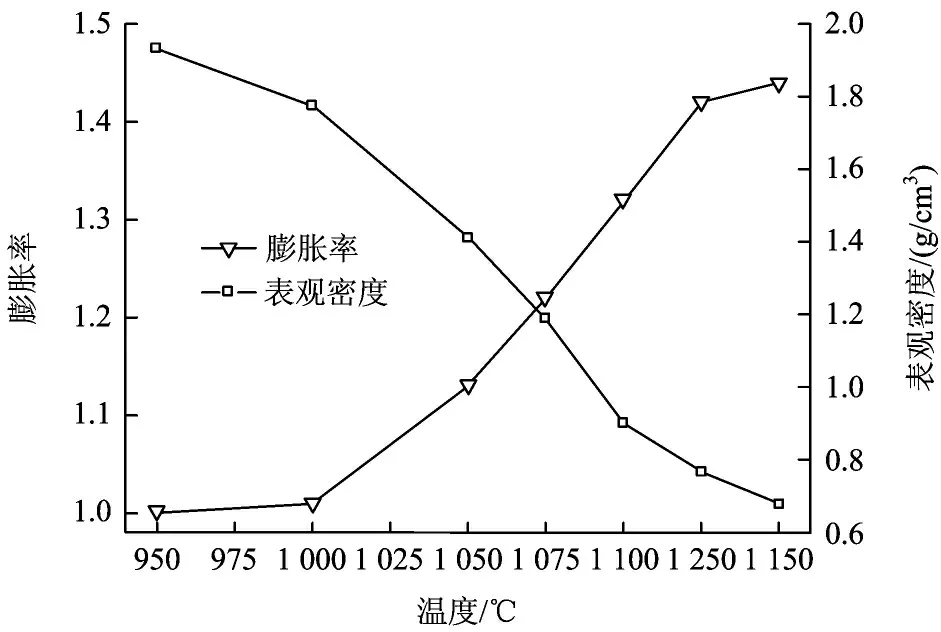

设定烧结时间为10 min,进行不同烧结温度单因素试验,结果如图4 所示。从图4 可以看出,温度对陶粒膨胀性能和轻质性影响很大,在1 000 ℃温度以下,陶粒不膨胀,在此温度以上,陶粒内部产生的膨胀力开始大于陶粒表面张力,陶粒开始膨胀,而看到随着烧结温度的提高,陶粒内部膨胀力持续变大,使陶粒膨胀率变大,表观密度变小,为了得到表观密度小于水(1.0 g/cm3)的轻质陶粒,烧结温度至少要在1 100 ℃以上。在1 100 ~1 125 ℃时,随着温度升高陶粒体积膨胀率变化明显;在1 125 ~1 150 ℃时,膨胀率变化较平缓。这可能是由于在高温下陶粒表面出现熔融状态,陶粒内部产生的气体较大部分从表面逸出,使气体膨胀力降低,但仍然大于陶粒表面张力,虽然影响了陶粒的进一步膨胀,但陶粒膨胀率仍然变大。可以预想,随着温度的持续升高,当散逸出的膨胀性气体过多,陶粒的表面张力增大,膨胀力减小,陶粒的体积会相对回缩直至一个稳定的状态,这些可以联系后续的陶粒微观结构SEM 得到很好的解释;而烧结温度过高,不仅增加成本,且密度过小的陶粒用于水处理中,大量漂浮在水面,与水面接触少,不利于微生物挂膜。而表观密度为0.8 ~0.9 g/cm3的陶粒,密度略比水小,有利于形成较好的流态,利于挂膜。故在1 100 ~1 125℃做优化试验,得到在烧结温度为1 110 ~1 120 ℃时表观密度为0.8 ~0.9 g/cm3的陶粒。

图4 烧结温度对陶粒膨胀率和表观密度的影响Fig.4 Expansion rate and apparent density of haydite in different temperature

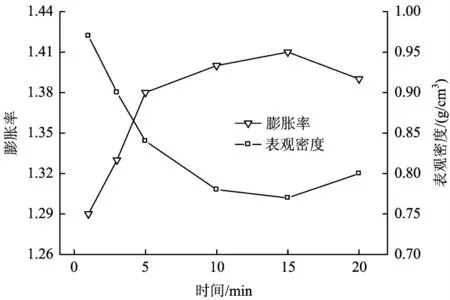

选定烧结温度为1 110 ~1 120 ℃,进行不同烧结时间单因素试验,结果如图5 所示。由图5 可知,相对于烧结温度,烧结时间对陶粒膨胀性能也有较大影响。随着烧结时间的延长,陶粒膨胀率升高,1 min时陶粒便有一定的膨胀性,说明陶粒膨胀是非常迅速反应,在前10 min 中内陶粒膨胀率和表观密度均随烧结时间呈直线关系。随着烧结时间的延长,膨胀率变化减少,尤其在烧结时间大于15 min时,膨胀率呈明显下降趋势。这是由于烧结时间过长,陶粒表面严重熔融,陶粒表面张力变大,而由于陶粒内部大量气体逸出,使陶粒膨胀力大大减少,小于表面张力,导致陶粒体积出现相对回缩现象,即陶粒出现过烧现象,所以根据试验,将较合理的烧结时间设定在5 ~10 min。由此确定,陶粒较合理的烧结工艺为1 110 ~1 120 ℃下烧结5 ~10 min 后,冷却至室温。

图5 烧结时间对陶粒膨胀率和表观密度的影响Fig.5 Expansion rate and apparent density of haydite in different sintering time

2.3 陶粒微观结构分析

选取烧结温度为1 025、1 115 和1 150 ℃,烧结时间为10 min,所得陶粒(命名为A,B,C)以及从江西萍乡填料厂购买的商品陶粒(命名为D)的表面和截面进行微观结构SEM 分析,放大30 倍,测试结 果如图6 所示。

图6 不同陶粒表面和截面微观结构Fig.6 Surface and sectional microstructure of different haydite

由图6 可见,在烧结温度为1 025 ℃时,陶粒表面有裂纹,陶粒截面(有少量气孔,说明在1 025 ℃时陶粒内部产气物质已经开始作用,但陶粒表面外壳能够很好地包裹内部产生的气体,陶粒几乎不膨胀。当烧结温度为1 115 ℃时,陶粒表面有气孔,陶粒截面有大量封闭的气孔,说明在该温度下,陶粒内部产生大量气体,气体集聚,使陶粒有较好的膨胀性能,这也是陶粒膨胀的主要成因。而当烧结温度为1 150 ℃时,陶粒表面有较多气孔,接近熔融状态,陶粒截面相对于1 115 ℃时,小孔数量较少,大气孔较多,且有许多连通孔,这些气孔可直接连通到陶粒表面,使陶粒内部产出的气体从陶粒表面逸出,不利于陶粒的进一步膨胀。结合图4 可见,温度为1 125 ~1 150 ℃,膨胀率变化较少。从商品陶粒的表面和自制陶粒对比可见,商品陶粒表面较光滑,而自制陶粒表面较粗糙,粗糙的表面更有利于微生物附着生长。目前大多数水处理用商品陶粒采用烧结工艺,陶粒不具有很好的膨胀性,密度较大。从商品陶粒的截面可以看出,其内部较密实,少气孔,其膨胀性较差。

3 底泥陶粒应用可行性分析

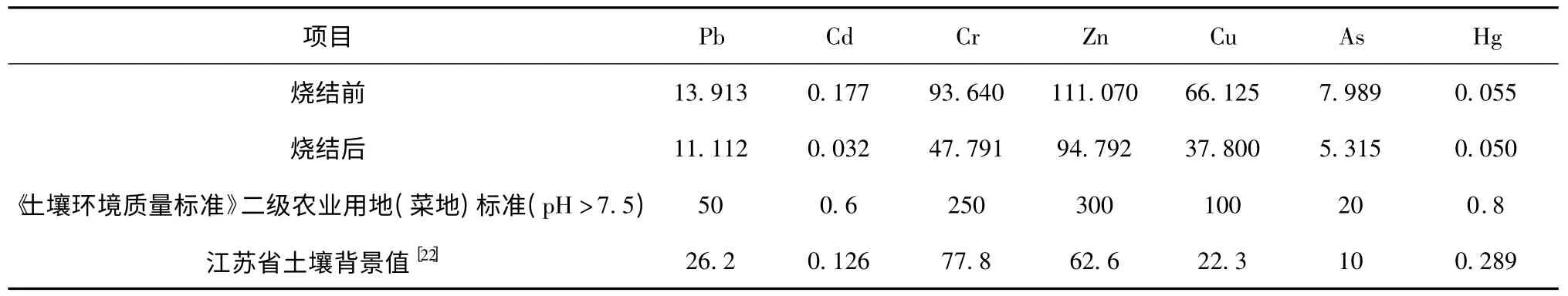

3.1 陶粒烧结前后重金属浓度变化

为深入分析底泥中重金属在烧制陶粒过程中的变化情况,对陶粒烧结前后的重金属浓度分别进行测定,将测定结果与GB 15618—2008《土壤环境质量标准》二级农业用地(菜地)标准(pH >7.5)和江苏省土壤背景值[22]进行比较,结果如表2 所示。

表2 底泥陶粒烧结前后重金属浓度Table 2 Content of heavy metals in sediment haydite mg/kg

由表2 可知,所采底泥中7 种重金属浓度均低于GB 15618—2008 二级标准,但Cd、Cr、Zn、Cu 4 种重金属平均浓度都超过江苏省土壤背景值。姜霞等[23]对于竺山湾重金属污染底泥环保疏浚深度推测研究表明,竺山湾底泥在氧化层和污染层中Cu、Zn、Cr、Ni、As、Cd、Hg、Pb 8 种重金属均存在不同程度污染,在竺山湾底泥重金属生态风险评估中发现Cd 生态风险等级为高风险。由此可见,直接将竺山湾底泥农用,可能会存在风险。

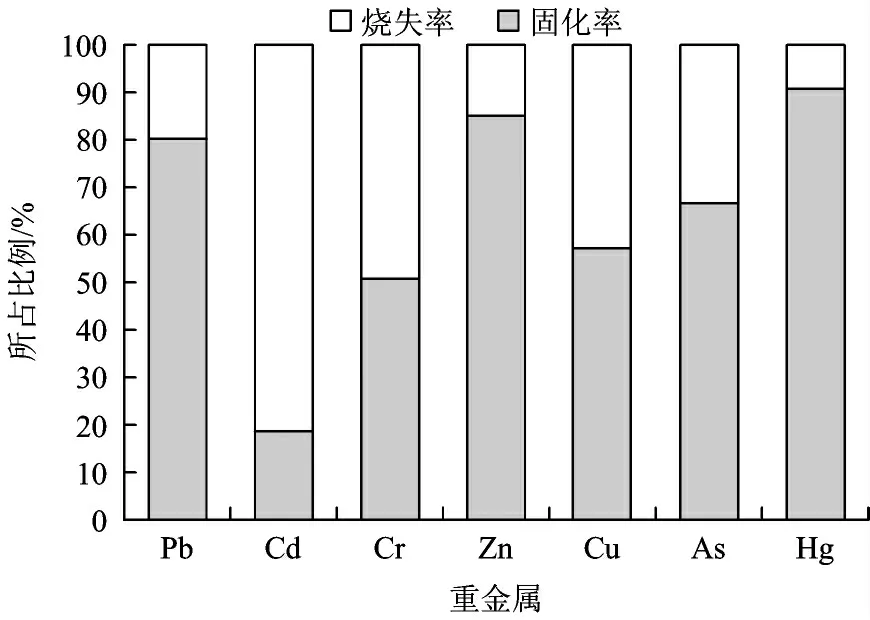

竺山湾底泥陶粒中重金属固化率和烧失率结果如图7 所示。结合表2 和图7 可以看出,在烧结前后Zn、Hg、Pb 3 种重金属浓度变化较小,固化率达到80%以上;As 的固化率为67%;Cu 和Cr 的固化率为50% ~60%;烧结后Cd 浓度明显下降,烧失率达到82%。由此可见,底泥在烧结过程中重金属得到了固化或挥发,固化的重金属在陶粒水处理应用中是否会二次释放,造成环境污染,可以结合陶粒重金属浸出试验进行评价,而对于烧失率较高的Cd,可能会在陶粒烧制过程中以气体形式释放,造成一定污染,所以可以通过增加添加物、尾气净化等方式,对其进行回收或处理,以期减少其对环境的污染[24]。

图7 陶粒中重金属固化率和烧失率Fig.7 Lixiviation rate and solidification rate of heavy metal in haydite

3.2 陶粒中重金属浸出评价

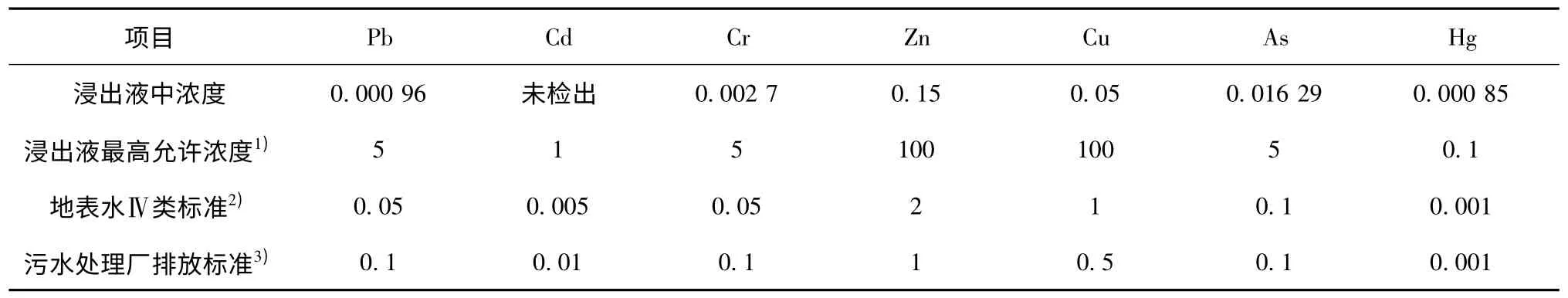

通过底泥陶粒浸出液中重金属测定,将其与GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》中的浸出毒性鉴别标准值进行比较,以评价底泥陶粒的重金属浸出毒性,测定结果如表3 所示。

表3 底泥陶粒浸出液重金属浓度Table 3 Toxic metal leaching test of sediment haydite mg/L

由表3 可知,所有测定的浸出液中重金属浓度都低于浸出液最高允许浓度,其中Cd 未检出,Pb 和Hg 浓度都较低,接近0.001 mg/L,将其与GB 3838—2002 中的Ⅳ类水体标准值和GB 18918—2002 中的排放标准值进行比较,都符合各类标准。由此可以推断,该自制陶粒在实际水处理应用中重金属不易溶出,不会对环境造成二次污染,对微生物也不会产生毒性影响。将陶粒重金属浸出结合此前的重金属固化率和烧失率结果综合分析,浸出液中Cd 未检出与其在烧结过程中大量烧失挥发有关,其他各重金属浸出均很低,说明底泥在烧制陶粒的过程中,重金属得到了很好的固化作用,高温烧结形成的晶格不易被破坏[25],相应的其在应用过程中重金属不易溶出,所以利用底泥烧制陶粒能很好地解决底泥中重金属污染的问题,是底泥资源化利用的有效途径。

3.3 陶粒强度

水处理陶粒在运输、使用、再生的过程中会受到很多外力作用,如水的剪切力、陶粒自身重力作用,会使陶粒受到挤压冲击,相互摩擦,如果陶粒强度低,质量损失率大,就会大大降低陶粒的使用寿命。而且若强度较低,将不利于微生物附着在陶粒表面,造成生物稳定性问题,从而强度是反映陶粒性能的一个重要指标。采用磁力搅拌的方法,模拟陶粒受到水力剪切力和陶粒之间摩擦力的现象,该方法经过多次反复检验,重复性强。取自制的轻质陶粒和外购的江西萍乡填料厂购买的商品陶粒,在相同条件下进行多次试验,结果显示,外购商品陶粒平均质量磨损率为1.65%,而自制轻质陶粒质量磨损率为1.35%。可见,自制陶粒具有较好的强度,在使用过程中可以反复使用,有较长的使用寿命。

3.4 应用前景

自制的陶粒所用原材料完全来自竺山湾疏浚底泥,不需其他添加物,成本低廉,利用宜兴当地制陶制砖优势,就近烧制陶粒,节省了大量运输成本费用,所制陶粒应用广泛,可以用于一般水处理应用,亦可作为竺山湾水质净化基质,采用生态手段,达到净化水质目的,在有效的解决疏浚底泥的同时,产生一定的经济效益,做到技术上可行,经济上合理的良性循环发展。

4 结论

竺山湾底泥主要成分基本满足烧制膨胀轻质陶粒要求,不添加任何其他添加剂在1 110 ~1 120 ℃下焙烧5 ~10 min 便能烧制成膨胀轻质陶粒,所制陶粒具有较高的强度。底泥中的重金属在烧制过程中得到了很好的固化和挥发,所制陶粒重金属浸出率很低,底泥烧制陶粒不仅能有效解决底泥重金属污染问题,且所制陶粒能产生一定经济效益,是底泥资源化利用可行方法之一。

[1]中华人民共和国环境保护部.中国环境状况公告[R].北京:中华人民共和国环境保护部,2009.

[2]冉光兴,冯太国.对太湖疏浚底泥处置方式的思考[J]. 中国水利,2009(8):30-32.

[3]李玉斌,冯流,刘征涛,等.中国主要淡水湖泊沉积物中重金属生态风险研究[J]. 环境科学与技术,2012,35(2):200-205.

[4]PENG J F. The remediation of heavy metals contaminated sediment[J]. Journal of Hazardous Materials,2009,161:633-640.

[5]范成新,朱育新,吉志军.太湖宜溧河水系沉积物的重金属污染特征[J].湖泊科学,2002,14(3):235-241.

[6]National Research Council.Biosolids applied to land:advancing standards and practices[R]. Washington DC:National Academy Press,2002.

[7]HUNG M F. Study of fine sediments for making lightweight aggregate[J].Waste Manage Res,2007,25:449-456.

[8]LAFHAJ Z,SAMARA M,AGOSTINI F.Polluted river sediments from the North region of France:treatment with Novoso process and valorization in clay bricks[J]. Construction and Building Materials,2008,22(5):755-762.

[9]Jr SABOYA F,XAVIER G C,ALEXANDRE J. The use of the powder marble by-product to enhance the properties of brick ceramic[J].Construction and Building Materials,2007,21(10):1950-1960.

[10]丁建彤,高磊,操家顺.陶粒复合垂直流人工湿地对污水季节性处理效果的试验研究[J]. 环境工程,2008,26(增刊1):107-111.

[11]严捍东.生活污泥改性烧制超轻陶粒的研究[J].环境污染与防治,2005,27(1):63-66.

[12]WANG L A,ZHANG L HUANG C,et al. Sintering condition of sewage sludge for artificial lightmass aggregate[J]. Journal of Central South University of Technology,2009,16 (Suppl):270-275.

[13]高红杰,彭剑峰,宋永会,等. 清淤底泥制作陶粒的方法及其性能分析[J].环境工程技术学报,2011,1(4):328-333.

[14]高明磊.利用钢渣制备陶粒的试验研究[D].沈阳:东北大学材料与冶金学院,2010.

[15]国家环境保护总局,国家质量监督检验检疫总局. GB 5085.3—2007 危险废物鉴别标准浸出毒性鉴别[S]. 北京:中国环境科学出版社,2007:4-25.

[16]齐元峰,岳钦艳,岳敏,等. 用于水处理填料的超轻污泥-粉煤灰陶粒的研制[J].功能材料,2010,41(6):1097-1101.

[17]TSAI C C,WANG K S,CHIOU I J. Effect of SiO2-Al2O3-flux ratio change on the bloating characteristics of lightweight aggregate material produced from recycled sewage sludge[J].Journal of Hazardous Materials,2006,134(1/2/3):87-93.

[18]闫艳甲,何艳君.陶粒生产使用技术[M]. 北京:化学工业出版社,2006.

[19]徐振华,刘建国,宋敏英,等. 污泥与底泥烧结陶粒骨料的中试研究[J].环境工程学报,2013,7(6):2307-2316.

[20]XU G R,ZOU J L,LI G B.Effect of sintering temperature on the characteristics of sludge ceramsite[J]. Journal of Hazardous Materials,2008,150(2):394-400.

[21]许国仁,邹金龙,孙丽欣.污泥作为添加剂制备轻质陶粒的试验研究[J].哈尔滨工业大学学报,2007,39(4):557-560.

[22]廖启林,华明,金洋,等. 江苏省土壤重金属分布特征与污染源初步研究[J].中国地质,2009,36(5):1163-1174.

[23]姜霞,王雯雯,王书航,等. 竺山湾重金属污染底泥环保疏浚深度的推算[J].环境科学,2012,33(4):1189-1197.

[24]韩军. 下水道污泥焚烧过程中重金属元素的挥发与回收[D].武汉:华中科技大学,2005.

[25]XU G R,ZOU J L,LI G B. Stabilization of heavy metals in ceramsite made with sewage sludge[J]. Journal of Hazardous Materials,2008,152(1):56-61. ▷