叶片激光三维熔覆与钎焊合金片工艺质量的比较研究

姚建华, 潘世明, 杨龙兴, 董 刚

(1.浙江工业大学 激光加工技术工程研究中心,杭州 310014;2.杭州博华激光技术有限公司,杭州 310019; 3.青岛捷能汽轮机集团股份有限公司,山东青岛 266042; 4.无锡阳工机械制造有限公司,江苏无锡 214177)

叶片激光三维熔覆与钎焊合金片工艺质量的比较研究

姚建华1,2, 潘世明3, 杨龙兴4, 董 刚1

(1.浙江工业大学 激光加工技术工程研究中心,杭州 310014;2.杭州博华激光技术有限公司,杭州 310019; 3.青岛捷能汽轮机集团股份有限公司,山东青岛 266042; 4.无锡阳工机械制造有限公司,江苏无锡 214177)

为克服钎焊合金片与基体结合不牢固的缺点,采用半导体激光器在汽轮机叶片进汽边熔覆专用钴基合金.对比了激光熔覆和钎焊合金片叶片的断面组织结构、显微硬度分布以及激光熔覆层和钎焊Stellite合金片与基体之间的结合强度.结果表明:激光熔覆层与基体呈冶金结合,在拉伸试验中结合区没有断开,其平均抗拉强度达699 MPa,熔覆层组织均匀无缺陷,从熔覆层到基体硬度呈阶梯式分布;而钎焊试样钎焊层有气孔,厚薄不均匀,从合金片到基体硬度差异较大,拉伸试样最小抗拉强度仅为206 MPa;激光熔覆层与叶片基体的结合强度至少为钎焊Stellite合金片工艺的3倍以上.

激光三维熔覆; 汽轮机叶片; 钎焊; 结合强度; 抗拉强度

由于末级动叶片工作在湿蒸汽区,蒸汽在运行中易凝结成小水滴,在运转过程中,小水滴高速冲击叶片末端并发生爆破,长期受此冲击爆破力作用,叶片末端将产生疲劳裂纹[1].大功率凝汽式汽轮机末级的排汽湿度一般高达9%~14%,末级叶片轮周速度达到300 m/s以上.汽流中携带有大量的水滴,在很高的轮周速度和冲击爆破力作用下,叶片顶部进汽边容易产生水蚀而失效,叶片抗水蚀能力的高低直接影响汽轮机的工作效率和安全运行[2].

防水蚀的方法有很多,归纳起来有2个方面:一是从设计上改进叶片的型线,以减少水滴的形成或尽量减小水滴的几何尺寸;二是减缓末级叶片的水蚀速度,这是目前普遍采用的方法[3].一般采取的措施是在叶片进汽边的上部背弧侧进行表面强化处理,如局部高频淬硬、电火花强化、氮化、喷涂、焊硬质合金和激光强化处理等[4].最常用的工艺是在叶片进汽边水蚀最严重的部位钎焊一层Stellite合金片,但这种方法存在着合金片与基体结合不牢、易早期脱落、焊层形状与叶片形状吻合不好以及钎焊质量不稳定等缺点[5].

近年来,国内外已将激光熔覆技术应用于叶片的保护.在汽轮机末级叶片进汽边熔覆钴基合金以提高其抗水蚀能力,处理成功的叶片已装机运行,这表明激光熔覆技术可在汽轮机末级叶片的生产中推广应用[6].此外,激光熔覆层与叶片基体之间能够形成良好的冶金结合,结合强度高,不易脱落[7],基体热变形和热效应都比较小[8].但是,有关激光熔覆涂层与叶片之间结合强度的研究至今未见报道.因此,笔者通过拉伸测试比较了激光熔覆涂层和钎焊合金片与基体叶片之间的结合强度,为实际应用提供关键理论依据和性能测试数据.

1 试验材料和试验方法

1.1 试验材料

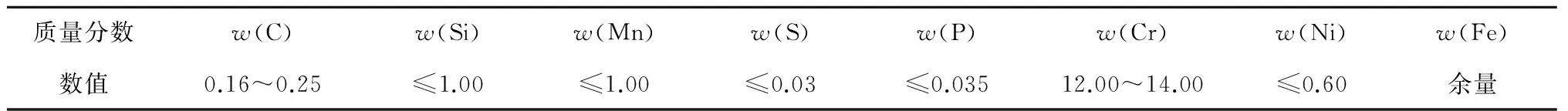

本试验所用叶片材料均为调质态2Cr13低碳马氏体不锈钢,其成分见表1.激光熔覆拉伸试样基体采用与叶片相同的材料制备,激光熔覆层材料采用实验室自制的抗气蚀专用钴基合金材料.钎焊合金片拉伸试样钎焊的合金层截取自常用的Stellite合金片,成分见表2,连接板材料为与叶片相同材料的2Cr13低碳马氏体不锈钢,钎料为银铜锌钎料.

表1 2Cr13钢的化学成分

表2 Stellite合金的化学成分

1.2 试验方法

1.2.1 试验设备

本试验采用半导体柔性光纤耦合激光器,输出波长为900~1 030 nm,最高输出功率为2 kW;运动装置采用6自由度机器人.根据叶片形状编程,熔覆位置为叶片进汽边圆弧处从圆弧边缘往内宽12 mm、长115 mm的区域.叶片处理区域清理完毕后,采用同步送粉激光熔覆工艺方法在氩气保护下进行激光熔覆.试样处理完毕后,在处理区取样,测定其组织和力学性能.采用4XC光学显微镜检测其金相显微组织;采用HMV 1T型显微硬度计测定其表面和截面显微硬度.经优化,选定的激光功率密度为18~22 W/mm2,扫描速度为6~10 mm/s.拉伸试样均在WEW型微机液压万能试验机上进行拉伸测试.

1.2.2 激光熔覆拉伸试样设计

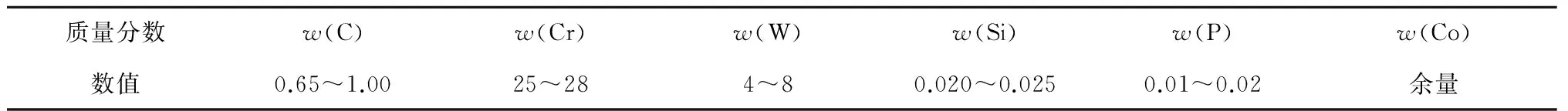

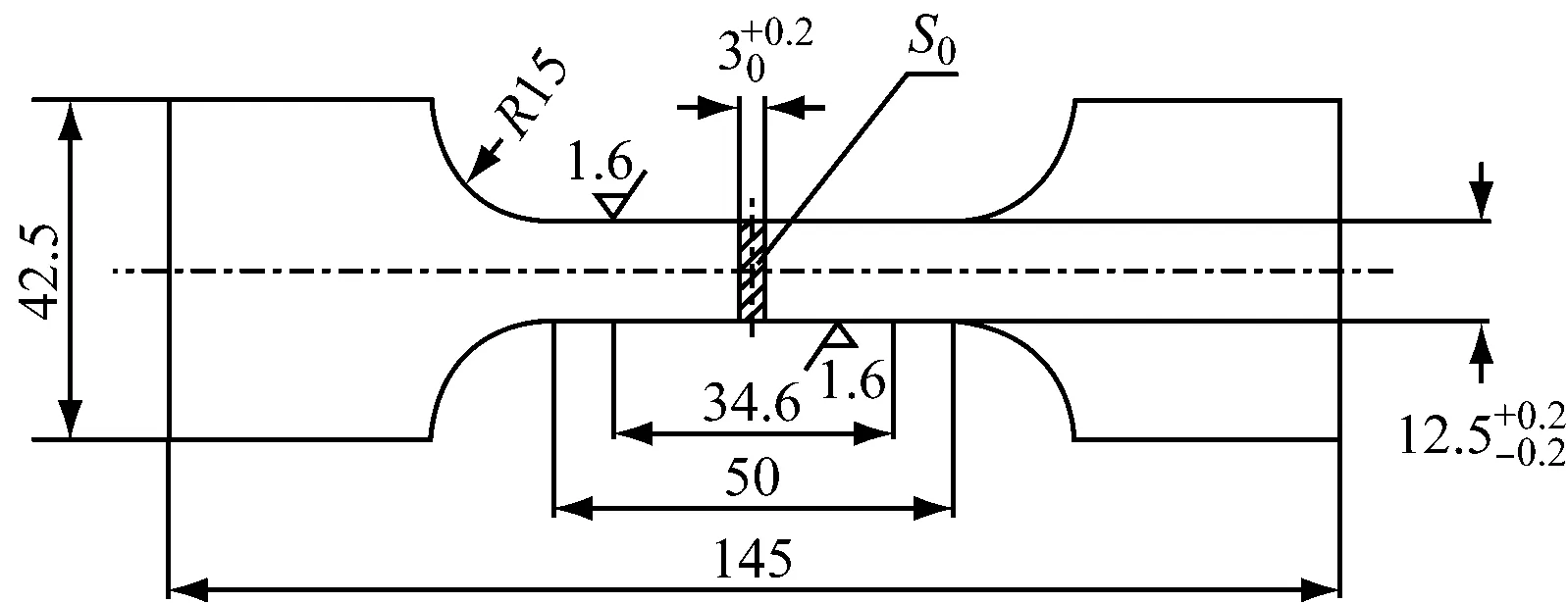

为测试激光熔覆层与基体之间的结合强度,使试样的抗拉强度能真实地反映熔覆层与基体之间的结合强度,必须设计出合理的拉伸试样.选取尺寸为145 mm×47 mm×13 mm的矩形2Cr13低碳马氏体不锈钢板材为基体,在基体宽面中心处垂直于长度方向线切割出下底宽度为2 mm、上底宽度为6 mm、高为4 mm的梯形槽,梯形槽长度与板材宽度一致,见图1(a).采用2 mm激光光斑、同轴送粉的激光熔覆方式,在经表面清洗处理的梯形槽底部首先熔覆一道,然后偏转熔覆头角度,使光路始终保持与熔覆表面垂直,再在梯形槽的2个侧面分别熔覆2道,提高熔覆层1 mm后再重复上述过程,直至整个梯形槽充满熔覆层,梯形开槽处回复到原有尺寸为止.将熔覆后的试样放入烘箱中保温4 h以去除应力.将熔覆好的矩形试块根据国标GB/T 228.1—2010 《金属材料 拉伸试验 第1部分:室温试验方法》制备出标准的拉伸试样(图1(b)),并保证熔覆层与基体的结合面处于拉伸断面上.

(a) 梯形槽开槽位置及尺寸

(b) 拉伸试样尺寸

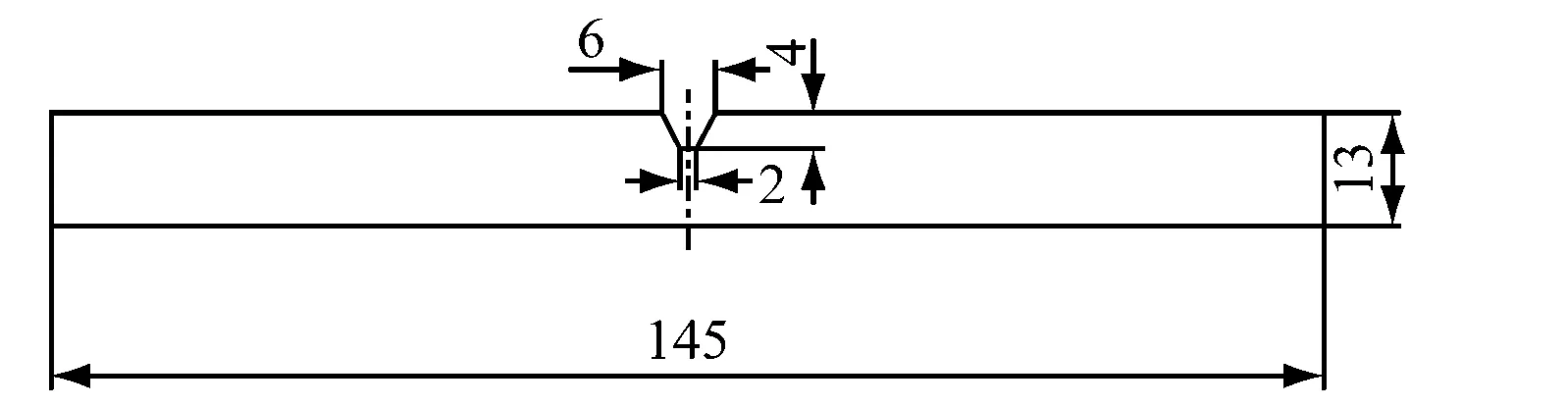

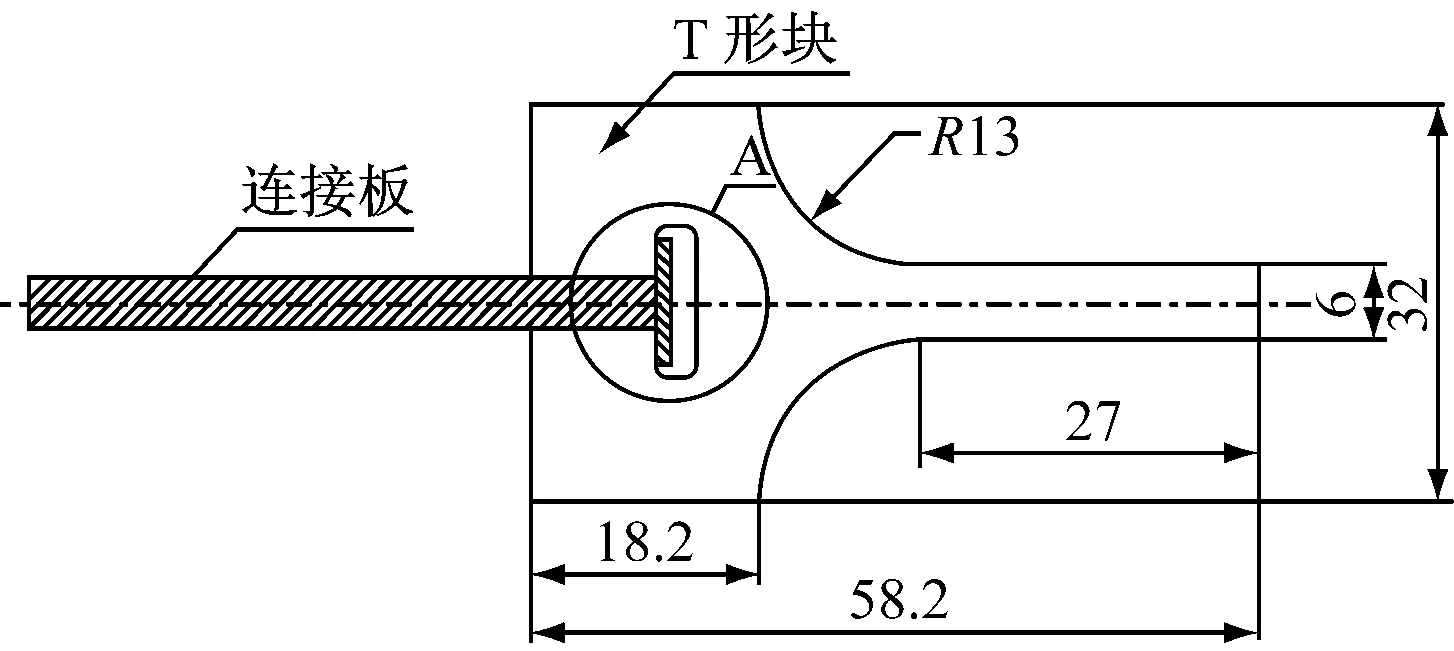

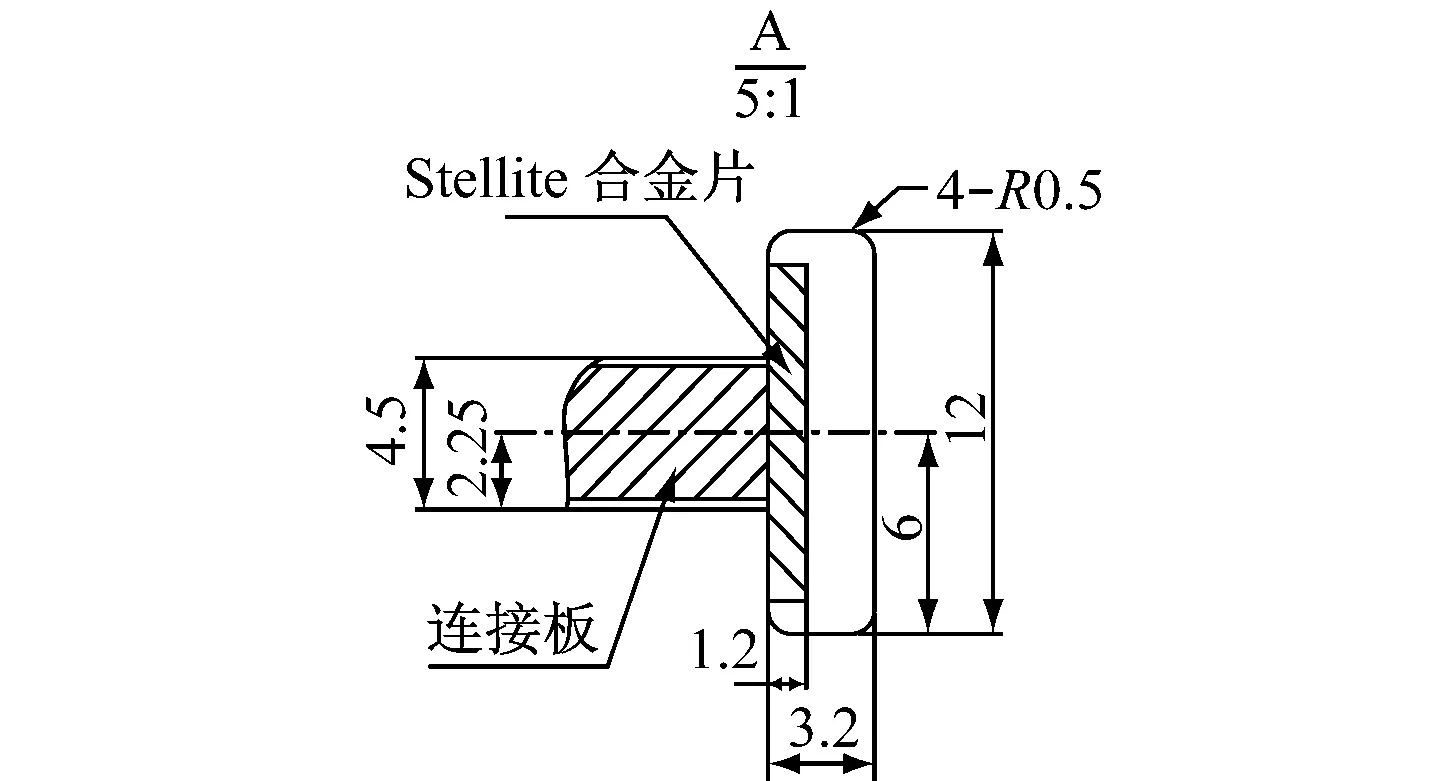

1.2.3 钎焊拉伸试样设计

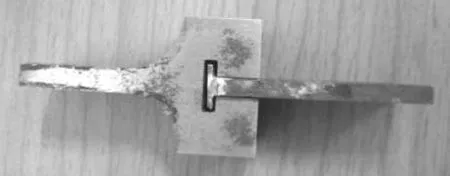

图2给出了钎焊Stellite合金片拉伸试样的零件图.为了测试钎焊合金片与叶片之间的结合力,将试样做成T形拉伸试样,图2(a)为整个零件图,图2(b)为T形头部局部放大图.连接板与叶片材料相同,Stellite合金片钎焊于连接板的一端,钎焊方式和工艺与在叶片上钎焊完全一样,以保证其结合力一致.钎焊拉伸试样与抓持端照片见图3.图3左侧为T形试样抓持部件,可循环使用.

(a)

(b)

图3 钎焊Stellite合金片拉伸试样

2 试验结果与分析

2.1 叶片宏观形貌

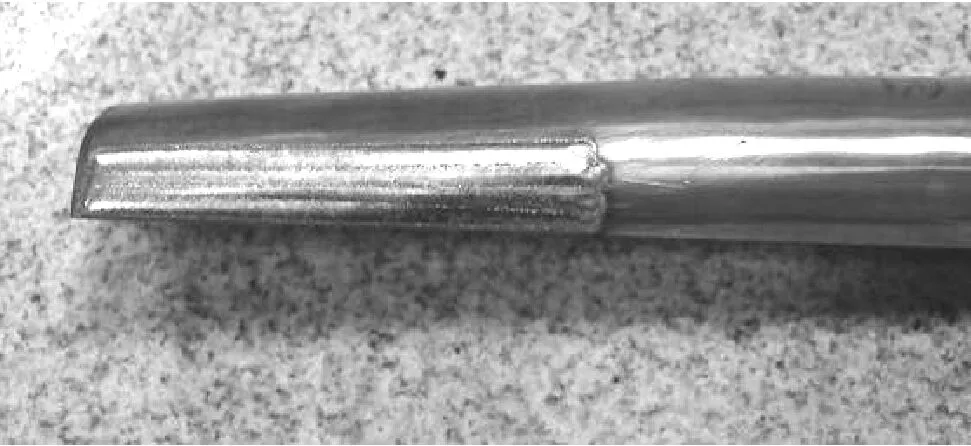

图4给出了激光熔覆和钎焊合金片叶片的宏观形貌.图4(a)为钎焊Stellite合金片的叶片打磨后的宏观形貌,从图4(a)中可以清晰地看出镶嵌合金片的轮廓,在其轮廓处可以看出钎焊层的存在.图4(b)为激光熔覆后叶片的宏观形貌,从图4(b)中可以看出,熔覆层无裂纹、气孔存在,且与基体结合良好.激光熔覆层经磨床加工后与基体浑然一体,几乎没有清晰的分界线,呈现良好的无中间层的冶金结合.图5为激光熔覆层着色渗透探伤后的叶片照片.从图5也可以看出,熔覆后的涂层无裂纹显示.

(a) 钎焊Stellite合金片

(b) 激光三维熔覆

图5 叶片的着色探伤

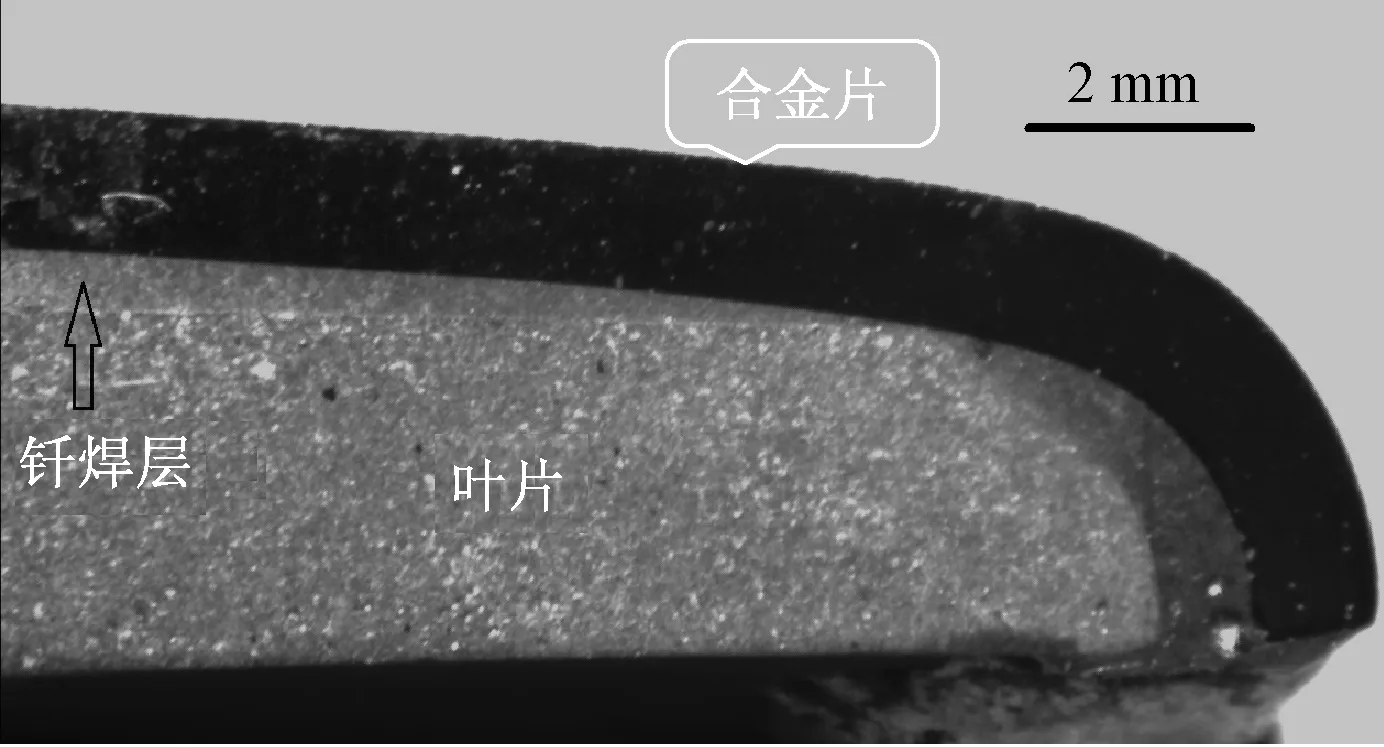

2.2 叶片断面形貌

图6(a)为钎焊Stellite合金片叶片的局部横断面形貌.从图6(a)可以看出,Stellite合金片与叶片之间有一层钎焊层,且厚薄不均匀,有气孔存在.并且实际钎焊过程中,由于钎焊的不致密性,不可避免地会产生一些缺陷.造成钎焊不致密的原因有2方面:一是由于间隙内部金属表面不可能绝对平齐,且表面清洁度有所差异,加之液态钎剂和钎料与金属表面的物理化学作用影响,使得其在填缝时常以不整齐的前沿向前推进,形成小包围现象,导致各种不致密性缺陷;另一方面,由于熔化钎料在钎缝外围流动的速度常常大于其在间隙内部的填缝速度,可能会造成钎料对间隙内部的气体或钎剂的大包围现象,使得钎缝中形成大块的气孔和夹渣等缺陷,这些都会降低Stellite合金片和叶片之间的结合强度.另外,有文献[9]报道叶片在钎焊Stellite合金的过程中还会产生微区贫铬的焊接缺陷.这个焊接缺陷在水蒸气介质中无法抵御高温氧化和其他形式的破坏,造成焊接缺陷处出现碳、氧和氯的有害元素富集,进而形成点状小坑.

图6(b)为激光熔覆专用合金涂层的叶片局部断面照片.从图6(b)可以看出,激光熔覆层与叶片之间结合良好,结合面从微观上看呈现微小的波浪状,熔覆层与叶片之间已经完全熔合在一起.激光熔覆过程中试样表面一定厚度的基体和粉末同时熔化,在表面形成熔池,只要控制好工艺参数就能保证熔池中的气体和杂质上浮从熔池中溢出,而不是保留在凝固后的组织中.因此,激光熔覆层和基体之间的结合处无气孔缺陷,为冶金级结合.

(a) 钎焊

(b) 激光熔覆

2.3 断面微观组织与硬度

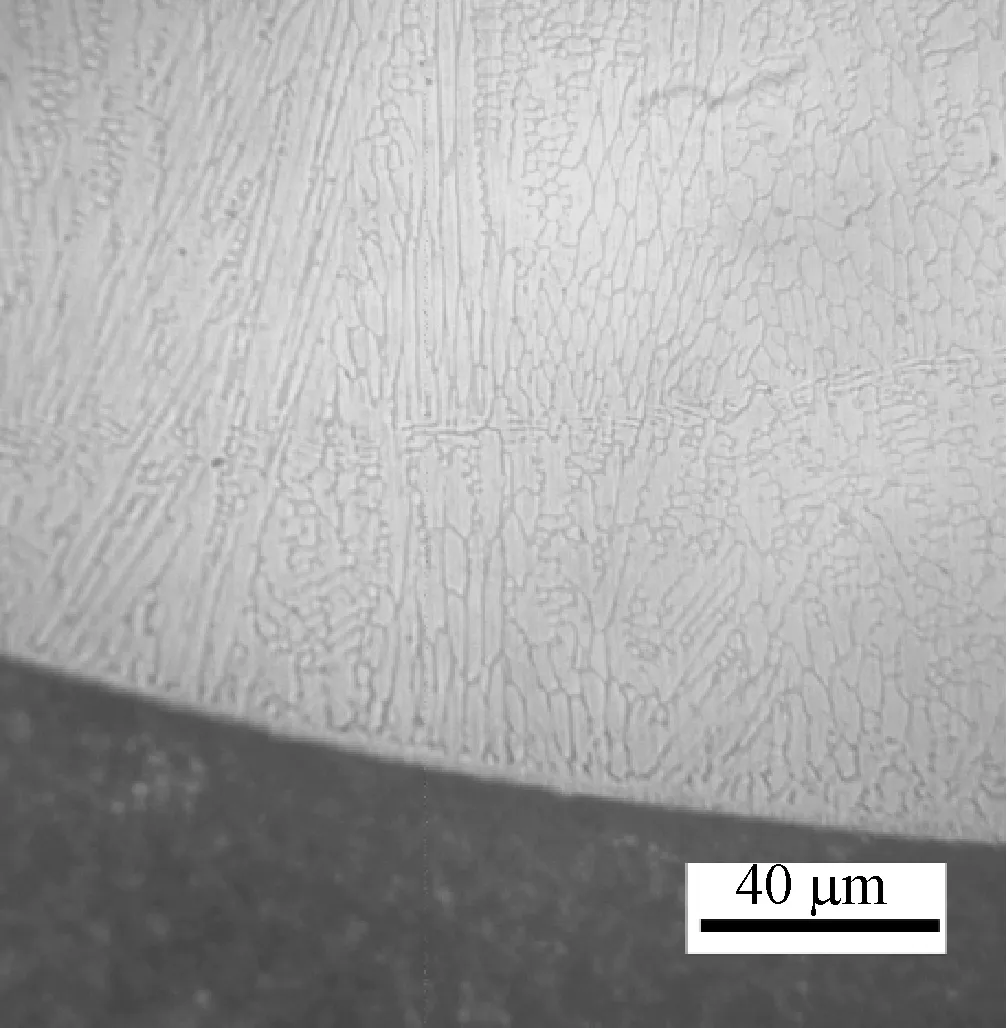

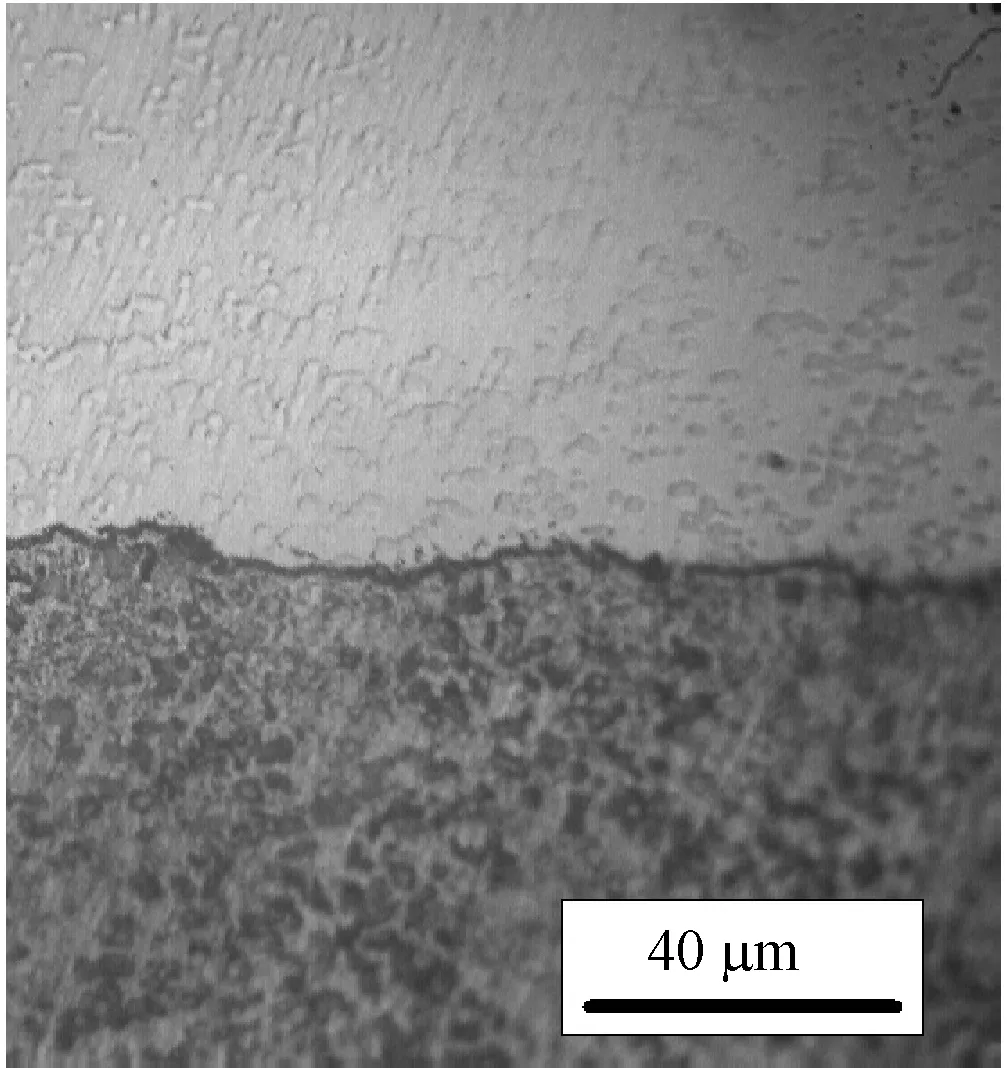

2.3.1 激光熔覆和钎焊试样横断面显微组织

图7给出了激光熔覆和钎焊试样横断面的显微组织图像.由图7(a)可知,激光熔覆层组织细小均匀,无气孔、夹杂等缺陷,且上侧为熔覆层,下侧为基体(淬硬区).熔覆层和基体的界面为一条光滑平整的平面晶带,说明二者之间呈良好的冶金结合.图7(b)中上侧为合金片,下侧为钎焊层,从图7(b)可以看出,Stellite合金片与钎焊层没有形成像激光熔覆层与基体那样光滑的冶金结合带.由于钎焊Stellite合金片利用的是熔点比母材熔点低的焊料,在低于母材熔点、高于钎料熔点的温度下,利用液态钎料在母材表面润湿、铺展,在母材间隙中填缝,与母材相互溶解与扩散,实现零件间的连接.钎焊时母材不熔化,仅钎料熔化.因此,钎焊的Stellite合金片和钎焊层、钎焊层和叶片间的结合强度应该低于激光熔覆层和叶片之间的结合强度.

(a) 激光熔覆层

(b) 钎焊Stellite合金片

2.3.2 激光熔覆和钎焊试样横断面显微硬度

图8为叶片激光熔覆和钎焊试样横截面的显微硬度分布曲线.从图8(a)可以看出,激光熔覆层平均硬度约为634HV0.2(相当于56HRC),远高于基体(未处理区)的硬度285HV0.2,从熔覆层表面到基体,显微硬度逐渐降低,但是在整个熔覆层中显微硬度波动不大,这说明熔覆层组织比较均匀;从熔覆层到基体的硬度逐渐降低,呈现明显的阶梯式分布,分别对应于熔覆层、淬火区和基体.图8(b)为钎焊Stellite合金片试样从基体中任意一点开始到钎焊Stellite合金片表面的硬度分布曲线.从图8(b)可以看出,钎焊Stellite合金片的硬度在400~480 HV0.2,比激光熔覆层硬度低,钎焊层的硬度仅为120HV0.2左右,且从合金片到钎焊层硬度变化比较大,没有过渡区.当叶片在运行过程中由于应力造成弯曲、振动时,这种硬度的突变会造成变形量的差异,致使钎焊的Stellite合金片从叶片上脱落下来.

(a) 激光熔覆

(b) 钎焊

2.4 激光熔覆与钎焊试样结合面抗拉强度

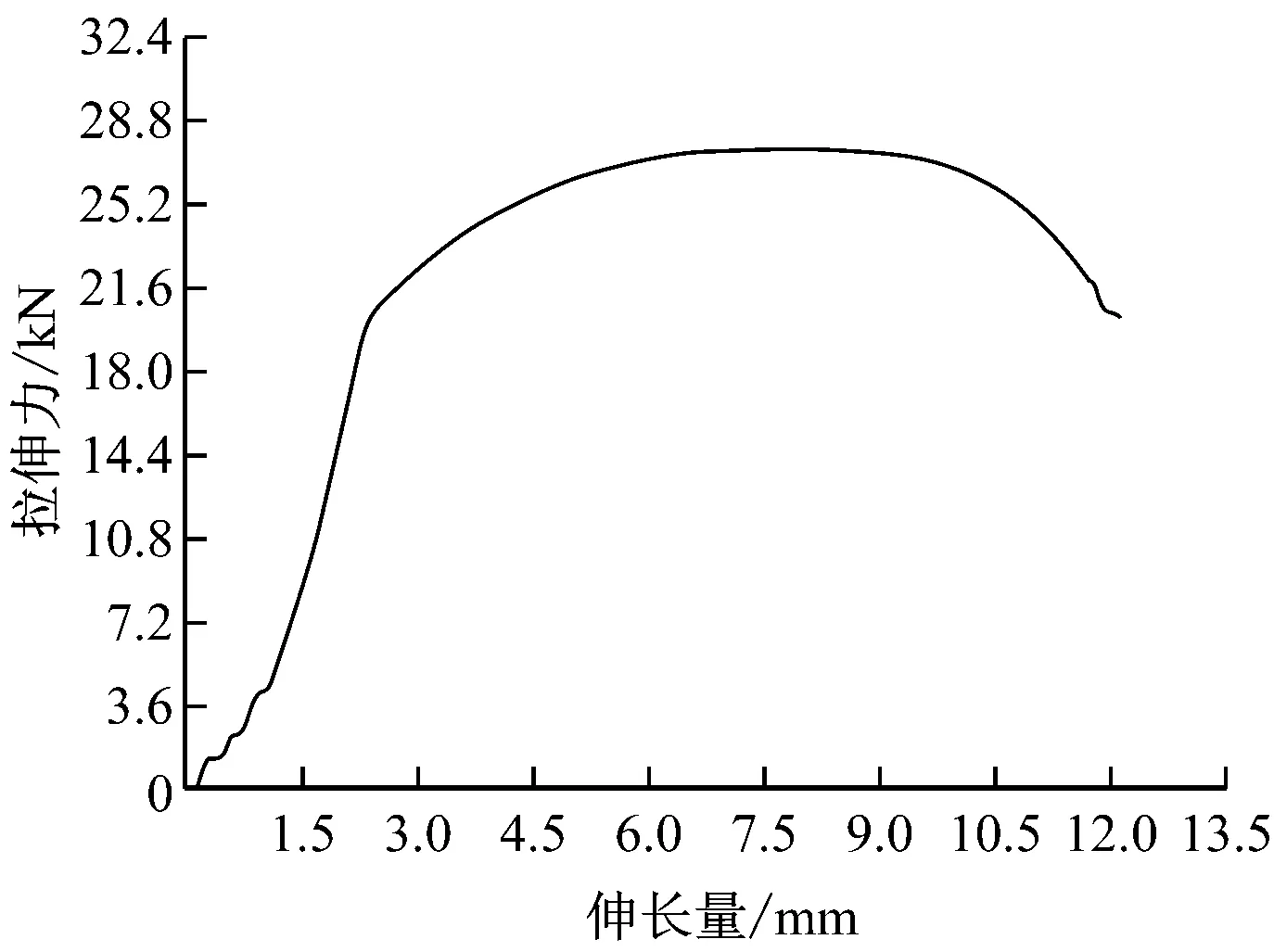

图9为激光熔覆拉伸试样的拉伸力-伸长量曲线图.从图9可以看出,试样在拉伸过程中存在明显的塑性变形,其断裂不在熔覆层与基体结合处,熔覆层与基体结合部位在拉伸试样中部宽4 mm的区域内,而试样断裂处偏向于一端.这说明激光熔覆层与基体之间的结合强度大于基体的抗拉强度.由于熔覆层晶粒细小、组织致密、强度高,因此颈缩断裂不易发生在熔覆层.图10为钎焊试样的拉伸力-伸长量曲线图.从图10可以看出,拉伸试样几乎没有收缩变形,均为脆断,而且试样断裂在钎焊层.

图9 激光熔覆试样的拉伸力-伸长量曲线

图10 钎焊试样的拉伸力-伸长量曲线

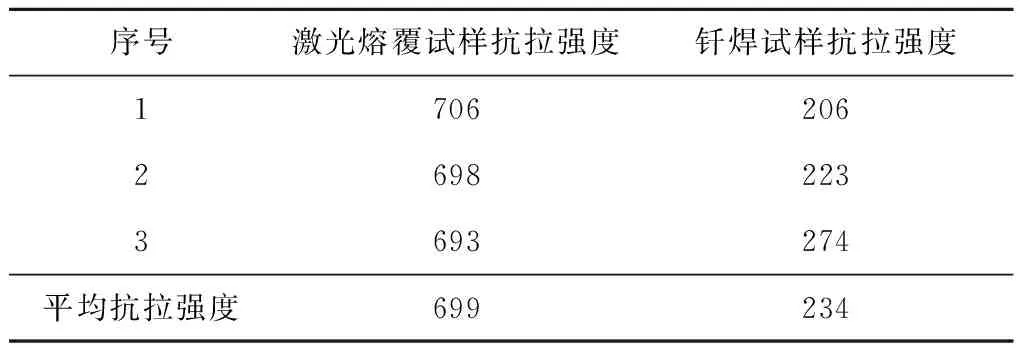

表3为经过换算的激光熔覆和钎焊试样结合面抗拉强度值,每种工艺取3个试样做测试,最后取平均值.在基体热处理状态相同的情况下,激光熔覆试样抗拉强度均达到或超过了基体2Cr13不锈钢的抗拉强度,而且数值比较均匀,平均抗拉强度为699 MPa.从断裂方式来看,拉伸试样断裂在非激光熔覆处,因此可以推断激光熔覆层与基体的结合强度高于激光熔覆层的平均抗拉强度.钎焊试样的抗拉强度受钎焊工艺稳定性的影响,测试强度数值起伏较大,其平均抗拉强度为234 MPa,最小抗拉强度为206 MPa.因此,激光熔覆层与叶片基体的结合强度至少为钎焊Stellite合金工艺的3倍.

表3 激光熔覆和钎焊试样结合面抗拉强度

Tab.3 Tensile strength of bonding area between laser cladding/alloy brazing layer and substrate MPa

3 结 论

(1) 激光熔覆钴基合金层为典型的铸态组织形貌,熔覆层组织细小均匀,无气孔、夹杂等缺陷,熔覆层和基体之间呈良好的冶金结合.而采用钎焊Stellite合金工艺时,叶片与钎料之间仅靠表面相互溶解扩散,形成很薄的合金层相互嵌合在一起,钎焊层厚薄不均匀,有气孔存在,直接影响其结合强度.

(2) 叶片激光熔覆钴基合金层平均硬度为634 HV0.2,明显高于基体(未处理区)的硬度285 HV0.2,且硬度呈阶梯式分布.钎焊合金片的硬度为400~480HV0.2,钎焊层的硬度仅为120HV0.2左右,低于基体硬度,且从合金片到钎焊层硬度变化较大,没有过渡区.

(3) 激光熔覆层与基体之间的结合力远大于钎焊合金片与基体之间的结合力,在拉伸试验中结合处断裂在母材.激光熔覆层的平均抗拉强度为699 MPa,高于基体2Cr13不锈钢的抗拉强度;而钎焊试样平均抗拉强度为234 MPa,最小抗拉强度为206 MPa.激光熔覆层与叶片之间的结合力至少为钎焊Stellite合金工艺的3倍以上.

(4) 与钎焊合金片工艺相比,激光熔覆技术具有较大的优势.激光熔覆替代钎焊工艺显著增加了合金与叶片基体的结合强度和可靠性.该工艺技术已应用于多台机组,从2010年装机至今相关机组运行平稳.

[1] 姚建华,叶钟,沈红卫.激光加工技术在汽轮机叶片制造中的应用[J].激光与光电子学进展,2012(3):108-113.

YAO Jianhua, YE Zhong, SHEN Hongwei. Application of laser processing technologies on turbine blades[J].Laser & Optoelectronics Progress, 2012(3): 108-113.

[2] 刘中华,宋思远,徐志明,等.汽轮机末级叶片激光熔覆的研究[J].热力透平,2010,39(2):113-115.

LIU Zhonghua, SONG Siyuan, XU Zhiming,etal. Study on laser-cladding for last stage blades of steam turbines [J].Thermal Turbine, 2010, 39(2): 113-115.

[3] 刘中华,宋思远,徐志明,等.汽轮机末级叶片防水蚀技术研究进展[J].东方电气评论,2010,24(1):11-14.

LIU Zhonghua, SONG Siyuan, XU Zhiming,etal. Development of anti-erosion technology used in last stage blades of steam turbine [J]. Dongfang Electric Review, 2010, 24(1): 11-14.

[4] 高德伟.弹珠对汽轮机效率及叶片断裂、水蚀的影响[J].动力工程学报,2012,32(10): 779-785.

GAO Dewei. Influence of water marbles on efficiency, blade fracture and water erosion of steam turbines [J]. Journal of Chinese Society of Power Engineering, 2012, 32(10): 779-785.

[5] 朱蓓蒂,曾晓雁,胡项,等.汽轮机末级叶片的激光熔覆研究[J].中国激光,1994,21(6): 526-529.

ZHU Beidi, ZENG Xiaoyan, HU Xiang,etal. Laser cladding of moving blades in the lower pressure-last stage of steam turbines [J]. Chinese Journal of Lasers, 1994, 21(6): 526-529.

[6] 杨胶溪,闫婷,王喜兵,等.汽轮机汽蚀叶片的激光宽带熔覆修复[J].应用激光,2007,27(3):205-212.

YANG Jiaoxi, YAN Ting, WANG Xibing,etal. Wide-strip laser clad repairing water-eroded steam turbine blades[J]. Applied Laser,2007, 27(3): 205-212.

[7] BENDEICH P, ALAM N, BRANDT M,etal. Residual stress measurements in laser clad repaired low pressure turbine blades for the power industry [J]. Materials Science and Engineering:A, 2006, 437(1): 70-74.

[8] KATHURIA Y P. Some aspects of laser surface cladding in the turbine industry[J].Surface and Coatings Technology, 2000, 132(2/3): 262-269.

[9] 邓素娟.汽轮机末级叶片断裂原因分析及改进[J].热加工工艺,2013,42(17): 226-228.

DENG Sujuan. Analysis and improvement of steam turbine last-stage blade fracture[J].Hot Working Technology, 2013, 42(17): 226-228.

Comparative Study of Strengthened Layer on Blade Surface by 3D Laser Cladding and Alloy Sheet Brazing

YAOJianhua1,2,PANShiming3,YANGLongxing4,DONGGang1

(1.Research Center of Laser Processing Technology and Engineering, Zhejiang University of Technology, br />Hangzhou 310014, China; 2. Hangzhou Bohua Laser Technology Co., Ltd., Hangzhou 310019, China;3.Qingdao Jieneng Steam Turbine Group Co., Ltd., Qingdao 266042, Shandong Province, China;4.Wuxi Yanggong Machinery Manufacture Co., Ltd., Wuxi 214177, Jiangsu Province, China)

To overcome the weakness of poor adhesion between stellite alloy layer and substrate during brazing process, diode laser was adopt to clad the special cobalt-based alloy on the inlet edge of turbine blade. The cross-sectional structure, micro-hardness distribution and bonding strength of inlet edge respectively reinforced by stellite alloy brazing and laser cladding were studied. Results show that metallurgical bonding is achieved between laser cladding layer and substrate, and the bonding area does not break in the tensile test due to an average tensile strength is 699 MPa; the laser cladding layer has a homogeneous structure without any defects, and the micro-hardness shows a gradient distribution from cladding layer to the substrate. Whereas in the brazing specimen, gas pores are found in the brazing layer, which is uneven in thickness, different in hardness from brazing layer to substrate, with a minimum tensile strength of only 206 MPa. The bonding strength between laser cladding layer and substrate is at least twice higher than that between alloy brazing layer and substrate.

3D laser cladding; turbine blade; brazing; bonding strength; tensile strength

1674-7607(2014)12-0997-06

TK266

A

470.30

2013-12-02

2014-03-25

国家国际科技合作资助项目(2011DFR71030);浙江省公益技术研究工业资助项目(2014C31122)

姚建华(1965-),男,浙江余杭人,教授,博士生导师,主要从事激光加工方面的研究.电话(Tel.):0571-88320383; E-mail:laser@zjut.edu.cn.