高温急冷油泵机械密封改造

陈炳华

(中国石化上海石油化工股份有限公司烯烃部,200540)

高温急冷油泵机械密封改造

陈炳华

(中国石化上海石油化工股份有限公司烯烃部,200540)

中国石化上海石油化工股份有限公司烯烃部2#烯烃老区装置的高温急冷油泵(E-GA120)的机械密封平均使用寿命仅5 000 h,给装置的安全运行带来了隐患。对失效的机械密封进行检查,分析了原有的单端面波纹管密封存在的问题,对其进行改造,提高了机械密封的可靠性,减少了检修维护工作量,机械密封的使用寿命也大幅提高。

高温泵 密封泄漏 串联波纹管密封 密封冲洗方案

炼油化工行业乙烯装置用于输送急冷油的泵多为高温离心泵,采用的密封形式多为单端面波纹管机械密封,中国石化上海石油化工股份有限(以下简称上海石化)烯烃部2#烯烃装置急冷油塔底循环泵E-GA120为日本荏原公司生产的BB2型单级双吸离心泵,原机械密封为单端面金属波纹管密封。在使用过程中,发现该机械密封寿命短,检修频繁,维修成本高。由于缺乏密封突然失效时的安全保护,无法对机械密封的运行状态进行实时监控,介质一旦泄漏,对环境造成极大污染,且易造成火灾,给装置安全环保及运行带来隐患[1]。

1 泵工艺参数及机械密封使用情况

1.1 泵工艺参数

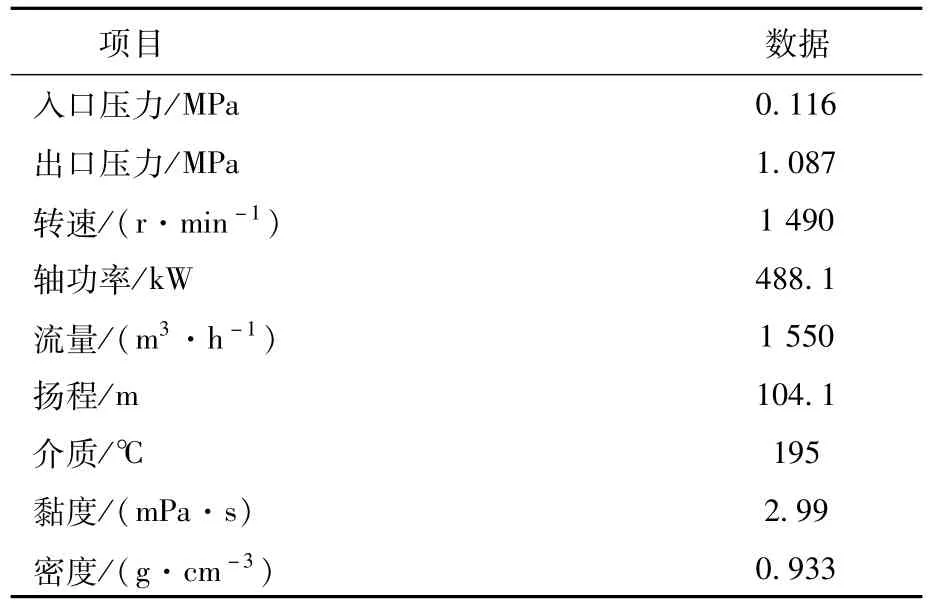

E-GA120泵的输送介质为急冷油,介质温度高达195℃,属于高温油泵,泵的性能参数和输送介质的物理参数如表1所示。

表1 GA120泵工艺参数及输送介质的物理参数

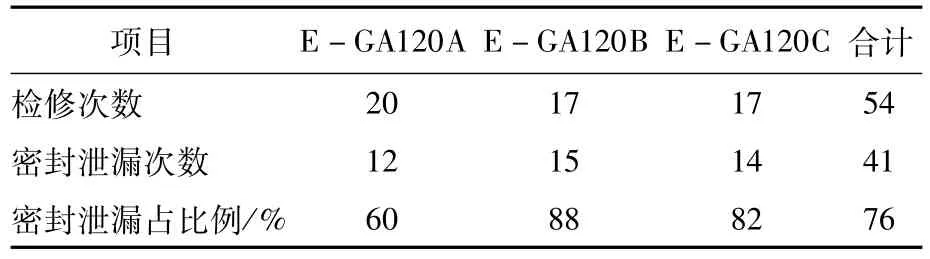

1.2 原单端面金属波纹管密封使用情况

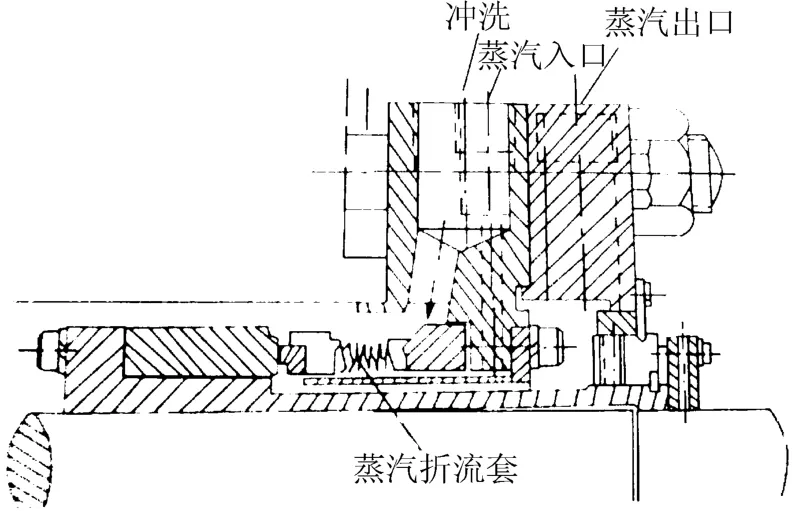

2#烯烃装置GA120泵输送介质为急冷油,原机械密封采用单端面金属波纹管机械密封,采用的冲洗方案为Plan32+62,即从外界引入轻质柴油冲洗机械密封端面和背面急冷蒸汽降低密封轴套和动、静环的内表面温度,防止超温。机械密封结构示意如图1所示。

图1 单端面金属波纹管机械密封结构

单端面金属波纹管机械密封因其具有使用温度高(可达400℃)、耐腐蚀等特点,广泛应用于炼油化工行业的高温油泵中,其机械密封寿命可达到6~8个月,有的甚至超过12个月。但在实际使用中,单端面金属波纹管密封也存在适应变工况能力差、自动化程度低和安全性能低等局限性。在2001—2013年1月共12年的使用过程中此泵检修情况统计见表2。

表2 检修情况统计

由表2可以看出:泵密封泄漏频繁,在12年的使用过程中,该密封寿命短,平均7个月就出现介质泄漏,甚至有时候2~3个月便会泄漏,无法满足装置安稳长周期运行的要求,更加不能满足美国石油协会(API)682标准中机械密封寿命不低于3年的规定。

2 故障现象及原因分析

历次机械密封失效的主要表现为:密封端面磨损较严重,动、静环密封面有裂纹;密封端面和波纹管结焦严重,波纹管失去弹性补偿作用;静环座氟橡胶“O”型圈变形,静密封作用失效;现场地面和泵体上急冷油堆积,环境差,具有火灾隐患。机械密封解体后零部件损坏情况如图2所示。

图2 金属波纹管结焦情况

根据上述现象,对失效原因进行分析。

(1)机械密封端面材质抗变形能力较差。原密封端面材质为碳化硅(SiC)-硬质合金,动环片SiC为陶瓷类产品,属于脆性材料,抗冲击能力差,强度偏低,密封件易产生热变形、热裂而失效。机械密封端面之间的急剧升温会导致端面温升过高,密封件产生热变形,摩擦磨损严重和不均,导致机械密封材料的机械性能降低,密封环产生热裂[2]。

(2)冲洗液冲洗冷却效果差。机械密封冲洗管线滤网堵塞造成机械密封干摩擦,损坏动、静摩擦副。另外,机械密封腔内介质因摩擦导致温度升高,当温度高于200℃后,有少量结焦物析出,焦状物粘附在机械密封周边及端面,加快机械密封端面的磨损,大量结焦物堆积在波纹管上,使得波纹管失去弹性补偿作用,导致机械密封失效,介质大量泄漏。

(3)辅助材料耐热限偏低。原机械密封的辅助密封圈的材质为全氟橡胶,其耐热限为-18~280℃,易产生热涨变形,不能保证在较高温度下具有足够的弹性来吸收振动而保持密封[3]。

(4)机械密封适应变工况能力差。当流体机械处于变工况(变压力、变转速、频繁开停等)时,机械密封的始终处于不稳定的运行状态,极易出现早期失效。

(5)辅助系统自动化程度低,缺乏对机械密封突然失效的安全保护,无法对机械密封的运行状态进行实时监控,只能靠人工巡检的方法对机械密封的泄漏进行观测,容易造成处理滞后并导致急冷油喷出,引起高温油泵着火事故,对操作人员人身安全造成威胁。

3 整改措施

根据机械密封失效原因分析结果,从机械密封的形式、材质、基本参数、结构和辅助系统等方面做如下改进。

(1)将原来的单级密封改为串联式双密封,其中一级密封(介质侧)是内密封,与原单端面密封作用相同,起密封介质作用,二级密封(大气侧)是外密封,起安全保护作用。当一级密封发生泄漏后,由于二级密封的作用,从一级密封泄漏的介质仍然不能泄漏到大气中去,二级密封的保护使周围环境不受密封泄漏物的影响,极大地降低了由于单密封突然失效造成介质大量泄漏至现场导致火灾的风险。由于二级密封处于安全的相对低温和洁净的环境下运行,该密封运行的可靠性和稳定性远远优于常规的单端面接触式波纹管机械密封。

(2)一级密封摩擦副端面材质由SiC-硬质合金改为硬质合金-硬质合金,密封动环片材料换为硬质合金后可提高强度,与SiC环片相比其抗变形能力更强,可提高密封机械性能。

(3)对静环结构的改造。由柔性石墨压装改为热装镶嵌,使环片抗变形能力增强[4],镶嵌结构确保传动更加可靠。

(4)波纹管材质改造。根据API 682标准中1.2和6.1.66可知,工作温度不高于176℃的金属波纹管密封的波纹管采用哈氏合金(Hastelloy C-276)制造,工作温度不高于400℃时金属波纹管密封的波纹管采用高温合金(Inconel 718),此泵的进料温度已达到195℃,故将波纹管材质改为Inconel 718,以确保波纹管在高温环境下保持良好的机械性能。

(5)改进机械密封面提高密封稳定性

①机械密封端面的宽度由3 mm增加至3.5 mm。对于大规格密封,适当的端面宽度决定端面受力面积,从而降低破坏和变形的可能性,是保证密封性能的基础。

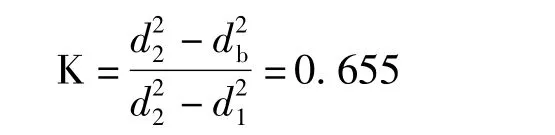

②端面载荷因子决定了机械密封的承载能力,原密封载荷因子(K)为[5]:

式中:d1——密封面内径,143.5 mm;

d2——密封面外径,149.5 mm;

db——滑移直径,145.6 mm。

现一级密封载荷因子:

式中:d1——密封面内径,141.3 mm;

d2——密封面外径,148.3 mm;

db——滑移直径146.7 mm。

对于平衡型机械密封,其载荷因子的取值范围通常为0.55~0.85,适当加大载荷因子能有效降低密封泄漏量。

③合适的端面比压是保证机械密封长期安全运行的重要因素,端面比压过小,则机械密封运转过程中稳定性较差,容易造成端面打开导致泄漏;端面比压过大,则机械密封运转过程中产生大量热量,容易造成端面间液膜破坏导致磨损加剧,影响机械密封使用寿命。原机械密封端面比压(Pc)为:

式中:Ps——弹簧比压,0.261 MPa;

P——机械密封介质压力,0.45 MPa;

λ——反压力因子,0.3。

现用机械密封端面比压为:

Pc=Ps+(K-λ)P=0.495 MPa

式中:Ps——弹簧比压,0.21 MPa;

P——机械密封介质压力,0.6 MPa;

λ——反压力因子,0.3。

改造后能有效提高机械密封运转稳定性并保证机械密封的使用寿命。

(6)对压盖结构的改造。在压盖上增加了泵送环,使冲洗液更接近机械密封端面,更有效地降低机械密封端面运转时产生的摩擦热量,从而降低端面温度,减小环片受热变形程度,同时改善冲洗液结焦情况,提高机械密封效果及使用寿命。

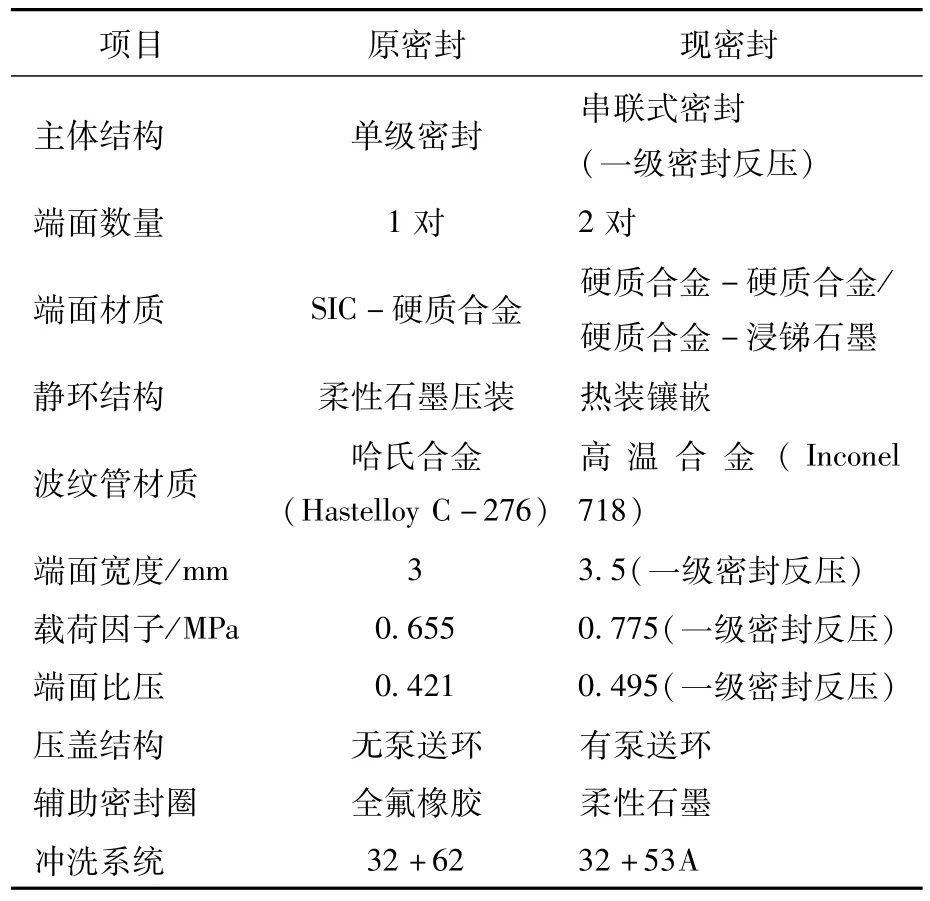

(7)辅助系统的改造。机械密封冲洗系统由Plan32+62改为Plan32+53A,新冲洗系统的功能在于采用冲洗、循环、热对流的工作方式,控制机械密封的温度、润滑效果,建立较理想的工作环境,提高机械密封的可靠性,延长使用寿命。对于一级密封,仍然从外界引入轻质柴油进行冷却,对于二级密封,用密封油(又称隔离油)进行内部循环冷却、润滑。密封油的循环是靠装在二级密封静环座上的泵效应零件——泵送环的推动和密封油的自然热对流的共同作用来实现的。二级密封腔密封油的压力高于一级密封液体腔压力0.14~0.17 MPa,隔绝了介质从密封腔泄漏到大气中的可能性。若一级密封发生失效,密封油由二级密封腔进入一级密封腔,阻止介质向外泄漏,极大地提高了密封的安全性。运行过程中一旦第一级密封发生大量泄漏,密封油罐液位及压力均会报警等待处理。机械密封改造内容整理汇总成表3,改造后机械密封结构如图3所示。

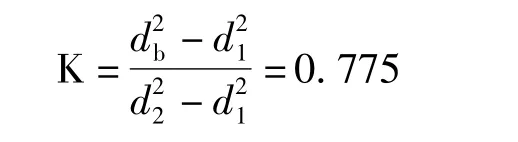

表3 原密封方案与现密封方案对照

图3 改造后的机械密封结构

4 结语

针对原单端面金属波纹管机械密封存在端面摩擦磨损严重、使用寿命短、安全性差等突出问题,通过对机械密封的形式、材质、基本参数、结构和辅助系统等方面做出改进。改造后的串联式机械密封减少了端面摩擦磨损,改善端面润滑状态,具有使用寿命长、无泄漏、安全可靠等优点,已连续使用了16个月,减少了维修工作,取得了较好的经济效益,现场环境也得到了良好的改善,达到了预期的效果,确保了机械密封能够长期,稳定,可靠地运转。同时通过机械密封成功改造经验,为烯烃部其余几台高温介质泵的改造提供了技术支撑,也为国内同类装置高危泵的机械密封选择提供参考。

[1] 王明武.高温泵新型波纹管串联式机械密封的应用[J].润滑与密封,2010,35(3):121-123.

[2] 王金刚.石化装备流体密封技术[M].北京:中国石化出版社,2007.

[3] 田伯勤.新编机械密封实用技术手册[M].北京:中国知识出版社,2005.

[4] 顾永全.机械密封实用技术.北京:机械工业出版社,2001.

[5] 机械设计手册[M].2版.北京:化学工业出版社,1987.

Transformation of M echanical Seal of High-tem perature Quenching Oil Pum p

Chen Binghua

(Olefin Division,SINOPEC Shanghai Petrochemical Co.,Ltd.200540)

As the average performance life of the high-temperature quenching oil pumps(E-GA120)in 2#olefin plant of SINOPEC Shanghai Petrochemical Co.,Ltd.was only 5 000 h,there are potential safety hazards for the operation of plant.The disabled mechanical seal was checked,and problems in seal of original single face corrugated pipe were analyzed.Transformation wasmade on the pipe to improve the reliability ofmechanical seal and reduce the work amount ofmaintenance,and prolong the performance life ofmechanical seal.

high-temperature pump,leakage of seal,seal of series corrugated pipe

1674-1099 (2014)06-0025-04

TE964

A

2014-09-22。

陈炳华,男,1988年出生,2010年毕业于常州大学过程装备与控制工程专业,助理工程师,现从事化工转动设备运行管理工作。