组合式搅拌器对疏水缔合聚合物溶解特性的影响

林苏奔,周国忠,谢明辉,郭鹏武,杨海龙

(1温州市长城搅拌设备设计研究所,浙江 温州 325019;2中海油能源发展股份有限公司采油技术服务分公司,天津 300452)

聚合物驱油(简称聚驱)技术是油田开发进入中、后期,保证原油稳产,提高采收率而采取的三次采油技术[1-3]中有效措施之一。具有耐温耐盐、高效增黏和较好的抗剪切能力的疏水缔合聚丙烯酰胺AP-P4[4-5]作为驱油剂广泛应用在海上平台采油中。但是该聚合物在海上平台所用的高矿化度水中的溶解性较差,溶解熟化时间长,黏度低,制约了海上油田的规模应用。众多的研究[6-8]表明机械搅拌是目前加速疏水缔合聚合物溶解和熟化所广泛采用的一种方法。谢明辉和周国忠等[7-8]进行了海上平台配注系统搅拌器优化的实验研究和数值模拟,得到了新型翼型搅拌器向上推操作能够加速聚合物AP-P4的溶解。然而,聚合物溶解是一个从多相到单相,从低黏到高黏的变化过程,单一搅拌器用于聚合物的溶解过程仍然存在诸多的问题。若单独采用适用于低黏的搅拌器如桨式,随着黏度的上升,搅拌器产生的流场会发生萎缩,使得远离搅拌器区域的流动性变差;同样单独采用适用于高黏的搅拌器如锚框式、螺带桨在低黏的时候效率相对较低。

为克服这种由于单一搅拌器很难适用于过程中黏度变化的情况,采用适用中低黏度的翼型搅拌器KCX和适用高黏度的锚框式搅拌器MS的组合,通过实验研究组合式搅拌器(下称双搅拌器)对聚合物溶解和熟化过程中的作用,并对翼型搅拌器不同操作方式(上翻或下压)和锚框式搅拌器不同转速等各种组合工况进行了实验研究,从而为海上油田的配注系统搅拌设备的优化提供设计参考。

1 实验设置

1.1 实验设备和仪器

实验所用的搅拌装置,见图 1,由浙江长城减速机有限公司设计制造。实验主要仪器设备有:扭矩传感器,AKC-205型,航天科技研究院701所;无纸记录仪,DX1002,日本横河公司;旋转黏度计,DV-II+Pro型,美国BROOKFIELD公司;电子天平,德国赛多利斯公司生产;测速仪,Turck 公司。实验所用组合式搅拌器的结构及翼型搅拌器示意图如图2所示。采用椭圆底的圆柱形不锈钢搅拌槽,搅拌槽直径D=0.6m,配有加热夹套。组合式搅拌器采用两套传动装置,中心为顶入式搅拌器,配置新型的轴流翼型搅拌器,搅拌上推操作标记为KCXU,搅拌器下压操作标记为KCXD;锚框式搅拌器由底入式的传动装置驱动,瞬时针旋转标记为CMS,逆时针转动标记为 AMS。翼型搅拌器的桨叶直径d1=0.25m,离槽底距离C=0.17m,叶片宽度Wb=0.125m。实验采用的搅拌器转速为 180r/min。锚框式搅拌器的直径d2=0.56m,宽度W为0.055m,离壁 0.02m。实验采用的转速分别为 0、10r/min、20r/min、30r/min。当转速为0时,锚框式搅拌器作为挡板使用。

图1 搅拌实验装置示意图

图2 搅拌系统结构及翼型桨叶示意图

1.2 实验物料

实验所用疏水缔合聚合物 AP-P4由四川光亚科技股份有限公司生产,聚合物的相关性质:干粉固体粒径0.2~1.0mm的质量比为 90%以上;干粉固含量 90%~98%;干粉平均相对分子质量 1800万左右;干粉密度1.1~1.3g/cm3。

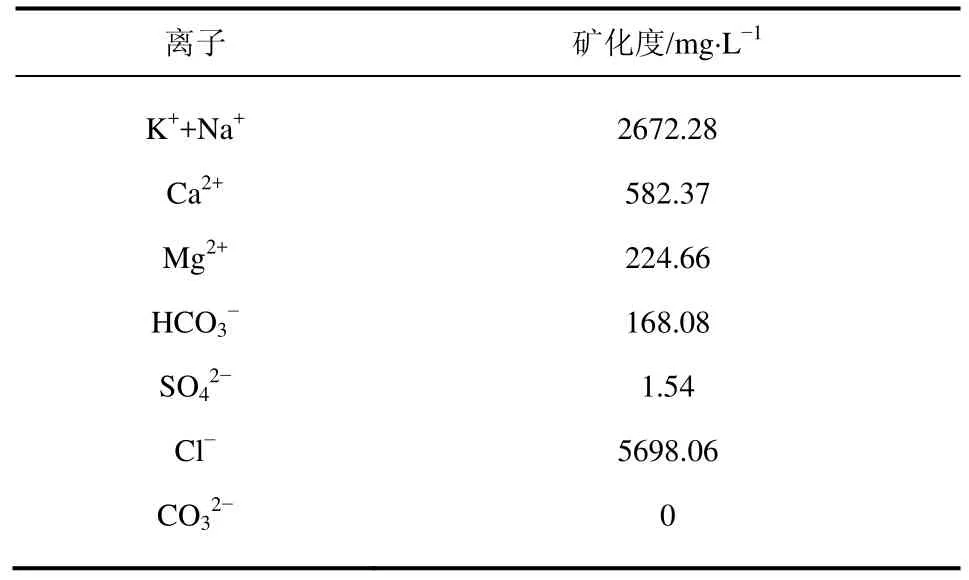

实验采用工业模拟水,即使用化学试剂添加到自来水中,模拟工业水的组成。所用试剂主要有KCl、 NaCl、NaHCO3、Na2SO4、CaCl2、MgCl2,化学纯。模拟注入水的总矿化度为9357mg/L,主要离子组成见表1。

表1 模拟注入水的离子组成及矿化度

1.3 实验方法

(1)将自来水加入到搅拌槽中,直至液高H=0.5m。

(2)将水加热到工业生产用水的温度 50℃,加入各种盐,使其溶解。

(3)将搅拌装置调整到实验转速,按照配制浓度的要求将称量好的 AP-P4干粉颗粒加入搅拌槽中。

(4)利用扭矩传感器、无纸记录仪和计算机记录中心翼型搅拌器的搅拌功率。

(5)每隔 10min在上层液面固定位置取一个样,在 25℃、剪切速率 0.56s−1条件下,使用 LV4-34转子在 DV-Ⅱ+Pro型旋转黏度计测定其表观黏度。为保证测量结果的可比性,利用测量记录软件连续记录10min,取最后5min的平均值作为最终结果。

2 数值模拟

采用Fluent 6.3软件进行数值计算,主要从流动场角度进一步分析实验结果,同时模拟 KCX搅拌器的功率消耗,并与实验结果进行比较。如前所述,聚合物的溶解是一个变化的过程,因此,数值模拟仅对两种工况进行了模拟:一种工况是聚合物刚刚加入模拟水中,此时以固液两相流进行模拟计算;另外一种工况是聚合物完全溶解后,形成均一的聚合物溶液的单相的数值模拟。

图3 网格划分示意图

计算所用模型与实验装置完全一致。采用四面体单元进行网格划分。为增加计算的精确度,对桨叶、交界面采取网格加密处理,搅拌槽共划分了801346个网格,如图3所示。在初始的固液混合过程的模拟中,所用主要参数有:颗粒直径ds=0.6mm,密度ρs=1200kg/m3,固相体积分数αs=0.5%,液体黏度μl=1.003mPa·s;第二种混合状态的聚合物溶液,μl=3000mPa·s,液体密度为ρl=1002 kg/m3。

第一种混合状态是固液两相流模拟,将液相设为连续相,固体颗粒设为分散相。连续相的湍流模型采用k-ε模型,固液两相间动量交换系数Kls使用Wen-Yu模型[10]。桨叶及壁面设为无滑移壁面,近壁区域流动计算采用标准壁面函数模型。旋转的搅拌器与静止的部分采用多重参考系法(MFR)进行模拟。所有变量均用迎风差分格式进行离散,收敛残差设为10−5,悬浮过程的时间步长取为0.01s。第二种混合状态是高黏度的单相流模拟,采用Laminar层流模型,离散方式与第一种混合状态相同。

3 结果与讨论

3.1 锚框式搅拌器转速对聚合物溶解的影响

图4是双搅拌器同向运行、锚框式搅拌器采用不同转速时聚合物的溶解过程的黏度变化曲线。从图4中可以看出,采用双搅拌器运行,在溶解熟化的前期,锚框式搅拌器确实有非常明显的加速聚合物溶解熟化作用,所测得的聚合物黏度明显高于单搅拌器。但是,对于锚框式搅拌器的转速并不是越快越好,本实验过程中,在 10r/min时得到的实验结果最好。

图5是整个实验过程中所记录的KCXD搅拌器的功率曲线。从图5中可以看出,KCXD搅拌器的功率曲线趋势与图4的黏度变化曲线是一致的。在熟化过程前期(0~20min),当锚框式搅拌器转速为20r/min、30r/min时,KCXD搅拌器的功率消耗明显高于其他两种工况。

图4 4种工况下的聚合物溶解熟化黏度曲线

图5 4种工况下的顶搅拌器搅拌功率曲线

结合图4和图5,说明锚框式搅拌器在高转速时破坏了中心KCXD搅拌器本身的流场,从而造成搅拌器功耗增大,效率降低,这与本文作者在实验过程中观察到的现象也是一致的;同时,锚框式搅拌器在高转速时产生了较大剪切作用,在熟化过程后期较大的剪切作用会降低聚合物的黏度,这与文献[8]中的结论一致。锚框式搅拌器在10r/min时,溶解初期,中心搅拌器的功率最小,说明在此转速下,两种搅拌器的流场具有相互促进的作用;中心搅拌器KCXD功率曲线上升很快,说明此时,聚合物的黏度上升较快;在溶解熟化的后期,其功率消耗最大,说明所得到的聚合物溶液的黏度最大,与图4的黏度曲线一致。

3.2 双搅拌器不同运转方向对聚合物溶解的影响

图6 双搅拌器不同运行方向的聚合物溶解黏度曲线

图7 双搅拌器不同运行方向时的KCXD功率曲线

采用双搅拌器操作,一般的设计是两个搅拌器反方向运行,以加强湍动和剪切。本文也对双搅拌器采用不同运行方向的实验结果进行了对比。图 6是双搅拌器进行反向运行与同向运行以及单搅拌器运行的聚合物溶解黏度曲线。从图6中可以看出,双搅拌器反向运行的实验效果明显低于同向运转,在聚合物溶解前期与单搅拌器的效果基本一致,在后期其效果反而低于单搅拌器的效果。图7是所对应的KCXD搅拌器的功率曲线。从功率曲线可以看出,采用双搅拌器反向运行,中心搅拌器的功率明显上升,初期约上升了35%。随着聚合物的溶解和黏度的上升,在25min左右,反向运行时中心搅拌器的功率逐步趋向其他两种工况。这说明,在这个黏度下锚框式搅拌器所产生的流动场对中心搅拌器已基本没有影响。从功率曲线分析可以看出,中心搅拌器在黏度达到一定程度时,其作用范围已经非常有限,此时锚框式搅拌器将对聚合物的进一步溶解熟化发挥作用。

3.3 中心搅拌器 KCX运行方式对聚合物溶解的影响

翼型搅拌器上推操作已经成功应用于工业过程中。在以前的研究[7]中发现,当翼型搅拌器在聚合物溶解中采用上推操作时能够改善流体的翻转和减少槽内死区,加快聚合物的溶解,同时获得的溶液黏度也较高。但是对于双搅拌器,其结果却有所不同。图8是双搅拌器同向运行,中心搅拌器采用上推操作(KCXU)和下压操作(KCXD)时聚合物的溶解黏度曲线。从图8中可以看出,在黏度方面,上推操作并没有得到像以前的结论,其聚合物溶液浓度低于下压操作,甚至低于单搅拌器运行时的效果。这可能是实验的条件不一样,尤其是受到锚框式搅拌器的影响所致。图9是所对应操作工况下中心搅拌器的功率曲线。从图9中可以看出,在聚合物溶解的初期,上推操作的功率消耗明显高于其他工况,但是在后期的功率消耗却最低,这说明此操作条件下的黏度较低,与图8的黏度曲线一致。

图8 中心搅拌器不同运行方式下聚合物的溶解黏度曲线

图9 中心搅拌器不同运行方式下的功率曲线

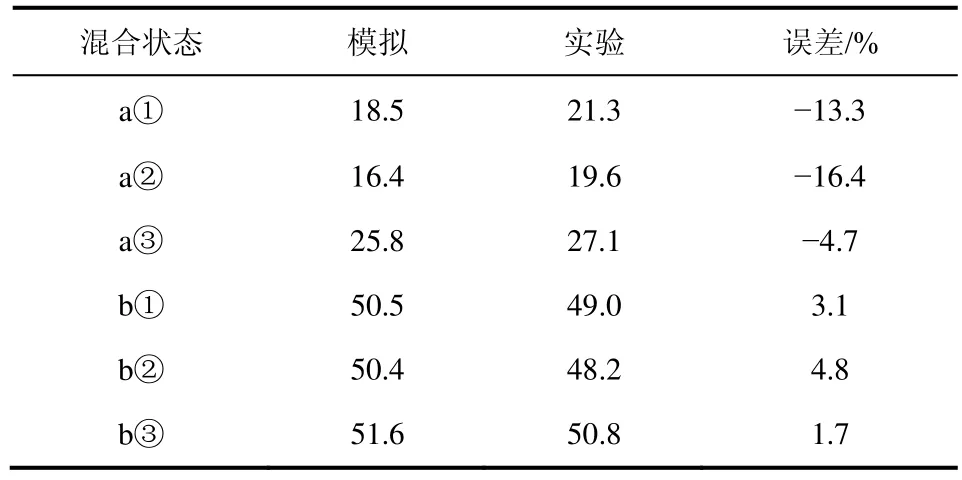

3.4 流动场的模拟结果与分析

利用计算流体力学对前述的两种状态,即初始的固液混合和最终的单相层流进行了数值模拟。模拟了中心搅拌器下压操作,锚框式搅拌器正转和反转的工况。将数值模拟得到的搅拌器功率消耗与实验结果进行对比,验证了模拟结果的准确性和可行性,然后通过模拟得到的流动场进一步对前述的实验结果进行分析。根据数值模拟结果计算的 KCX搅拌器的功耗与实验结果的比较如表2所示。两种模拟状态所对应的实验结果采用的是平均值,即前1min中60个数据记录的平均和后5min中300个数据记录的平均。从表2中可以看出,对于高黏度层流模拟的数据偏差较小,一方面是由于聚合物溶解熟化完成后测量结果比较稳定,另一方面层流计算没有引入模型假设,所以两者吻合较好。对于固液两相的模拟值要小于实验值,可能是由于实验过程中聚合物有初步的溶解,黏度升高从而对应的测量结果偏高。总体上模拟结果与实验结果还是比较吻合的,在工程应用可接受范围内。

表2 两种混合状态KCX搅拌器功率消耗的实验与计算对比

图10给出了垂直锚框式搅拌器所在平面的流动场。对于低黏度的两相流,KCX下压操作时产生了典型的轴向循环流。由于底部锚框搅拌器的存在,在底部产生小的回流。此模拟结果与许多研究者的结论一致,如 Aubin等[11]。当锚框式搅拌器同向运行时,这种轴向循环流动被加强了,尤其是在罐中心区域和底部;当锚框式搅拌器反向运行时,KCX搅拌器所形成的大的轴向循环流动被“压缩”了,但是罐内整体的上下循环流动依然存在。在单相层流的混合中,锚框式搅拌器对流动场的影响就更加明显。在高黏度时,中心KCX搅拌器已经不能产生以前的上下整体循环流动,只有在搅拌器附近的小循环。当锚框式搅拌器同向运行时,槽内又形成了整体的大循环流动;但是,当锚框式搅拌器反向运行时,流动场就变得有些错乱,形成了几个小的循环流动。结合实验结果和流动场分析可以发现,加速聚合物的溶解和熟化需要强的循环流动,而不是湍动和剪切。

4 结 论

(1)双搅拌器的运行可以促进搅拌槽内的流动和整体循环,加速聚合物的溶解熟化,锚框式搅拌器在合适的搅拌转速下,可以显著提升聚合物溶解熟化后的黏度。

(2)常用的双搅拌器逆向运行不利于聚合物溶解熟化,双搅拌器同向运行,中心搅拌器采用下压操作有利于加速聚合物的溶解熟化。

(3)模拟计算结果与实验测量结果吻合较好,在工程应用可接受范围内;结合实验结果和流动场分析,加速聚合物的溶解和熟化需要强的循环流动,而不是湍动和剪切。

图10 两种混合状态下搅拌槽内的流动场

符 号 说 明

C——翼型搅拌器离槽底距离,m

D——搅拌槽直径,m

d1——翼型搅拌器的桨叶直径,m

d2——锚框式搅拌器直径,m

ds——颗粒直径,m

H——搅拌槽液位高,m

k——扭矩传感器系数, N·m/mV

N——搅拌器转速, r/s

r——搅拌槽径向坐标,m

P——搅拌器功率消耗, W

t——实验时间,min

W——挡板宽度,m

z——搅拌槽轴向坐标,m

ηa——表观黏度,mPa·s

ρl——液体密度,kg/m3

ρs——固体密度,kg/m3

μI——数值模拟的液体黏度,mPa·s

[1]Rychlicki S,Stopa J,Wojnarowski P.New technologies of enhanced oil recovery[J].Acta Montanistica Slovaca,2006,11(1):140-144.

[2]Vijayan S,Ramachandran C,Shah D O.Effect of salt and aging on aqueous surfactant formulations for tertiary oil recovery:A correlation of physical properties with microstructure using spin-labels[J].Journal of the American Oil Chemists Society,1981,58(4):566-573.

[3]Ma Shiyu.Techniques of tertiary oil recovery in dagang oilfield[J].China Oil & Gas,1995,2(2):36-37.

[4]Liu C T,Wu X L,Li X,et al.A new hydrophobic associating polymer[J].Polymers & Polymer Composites,2012,20:95.

[5]Han M,Xiang W T,Zhang J.Application of EOR technology by means of polymer flooding in Bohai oil fields[C]//International Oil and Gas Conference and Exhibition in China,Beijing,2006:1078-1083.

[6]姜斌.新型聚合物水解搅拌装置应用研究及搅拌流场的数值模拟[D].天津:天津大学,2005.

[7]Zhou G Z,Xie M H,Liu M,et al.Dissolution characteristics of hydrophobically associating polyacrylamide in stirred tanks[J].Chinese J.Chem.Eng.,2010,18(1):170-174.

[8]谢明辉,周国忠,刘敏,等.海上平台聚合物熟化过程搅拌器的优化[J].化学工程,2009,37(7):30-33.

[9]Zwietering T N.Suspending solid particles in liquids by agitators[J].Chem.Eng.Sci.,1958,8:244-253.

[10]Wen C Y,Yu Y H.Mechanics of fluidization[J].Chem.Eng.Prog.Symp.Ser.,1966,62:100-111.

[11]Aubin J,Sauze N L,Bertrand Let al.PIV measurements of flow in an aerated tank stirred by a down-and an up-pumping axial fl ow impeller[J].Exp.Therm.Fluid Sci.,2004,28(5):447-456.