测量系统分析在变速箱泄漏检测中的应用

张新生,崔 勇

(大连豪森瑞德设备制造有限公司,辽宁 大连 116036)

测量系统分析在变速箱泄漏检测中的应用

张新生,崔 勇

(大连豪森瑞德设备制造有限公司,辽宁 大连 116036)

依据泄漏检测的相关理论,从“SWIPE”测量系统六个必要因素方面,对某变速箱总成泄漏检测中出现的问题进行了分析,提出了主要问题是允许泄漏率指标不合理,试漏仪的选型不当,试漏过程未达到理想的平衡状态,从而导致重复精度差,误报率高。据此采取了合理设置允许泄漏率,预充气,延长平衡时间等措施,从而使重复精度控制在允许泄漏率的10%之内,误报率降为零。这也为今后类似的设备设计及选型等提供了参考。

变速箱;SWIPE;泄漏检测

0 引言

漏与不漏是一个相对的概念, 实际上没有绝对不漏的东西, 如果能将其量化, 只不过是漏的量差异大小而已。泄漏检测技术的发展及相应设备的出现, 为将“漏” 与“不漏” 的准确量化提供了可靠的检测手段与评定依据。

1 变速箱泄漏检测中出现的问题

在变速箱生产线上,为了避免变速箱出现漏油等问题,在变速箱装配工艺上都安排了试漏工序,使得泄漏检测技术逐渐成为变速箱制造的一项关键技术。其技术的应用,可减少变速箱故障的发生 。由于泄漏问题的复杂性,在目前还有一些问题有待解决。如某变速箱总成其容积为6500ml,要求“充气压力0.4ba,测量时间8S,压降为正负5Pa”,在实际检测过程中出现了一些问题,使误报率高达6%。

问题一:试漏机重复性差,同一台变速箱总成在不改变状态的情况下,短时间内(10分钟内),连续在同一台设备上重复检测,压差值的波动范围大,数据相差多达30Pa。

问题二:每天9~10时误判超差的多。

问题三:同一台变速箱总成在两台相同的设备同一时间段内检测,其得到的数据却不同。

问题四:返修件(主要是变壳经过清洗并干燥)出现批量不合格。

2 泄漏检测的方法

泄漏检测的方法有数十种,在变速箱总成试漏方面,常用的有以下四种,为便于问题的分析,现对它们进行简单的介绍。

2.1 气压浸水试漏法

气压浸水试漏法, 也称之为气泡试漏法。气压浸水试漏法具有较高的灵敏度, 按有关资料 , 其灵敏度为0.079Ncc/min。。这种灵敏度是足以满足变速箱总成试漏工艺要求的。该方法虽是一种传统的方法,但它具有判断直观等优点,目前在国内外变速箱生产线仍被广泛采用。特别是用于干式检测不合格的返修检测上。

2.2 差压试漏法

差压试漏法其原理是测量差压计两侧的压力差。其测量信号的分辨率与测试压力的高低无关,可在较高的测试压力下获得相对较高的测量精度。但测得的压差必须是由于泄漏而造成的, 依据波意耳定津, 泄漏出的气体量为:

PAt·VL=ΔP·VT

式中PAt─大气压

VL─泄漏的气体体积

ΔP─压差

VT─试验体积

上式也可改写为:

ΔP=PAt·VL/VT

2.3 相对压力压降法

相对压力试漏法中的压降法(曾被错译为绝对法)。顾名思义就是用相对压力传感器测量被测容积内的压降。压降法同差压法一样, 也是遵循理想气体状态方程的。

2.4 质量流量试漏法

质量流量法是直接测量系统内部由于泄漏造成的气体流量。不需要进行压力-流量换算,因此分辨率不受试件容积大小的影响。

质量流量法的特点是显著地缩短了测试时间,直接测量出标准状态下的流量Ncc/min。特别适合大容积工件,要求测量时间短的场合,如变速箱总成。

3 变速箱试漏工艺分析及改善措施

泄漏检测属于流量计测的范畴,流量又是一种不可再现的过程。虽然,《MSA》手册将计量数据的泄漏试验列为非重复的测量系统,双R等分析并不完全适用于它。但目前还没有更合适的理论对此进行统计分析,大部分厂家还是按照《MSA》手册对泄漏检测进行统计分析。

《MSA》手册中写到“缩写SWIPE用来表示一个普遍化的测量系统为了达成被要求的目标,有六个必要因素。SWIPE分别代表标准、工作件、仪器、人和程序及环境。可以考虑作为整个测量系统的一个误差模型”。我们也不妨依据泄漏检测的相关理论按照《MSA》手册的分析方法,对某变速箱总成泄漏检测过程中出现的问题加以探讨。

3.1 泄漏的标准

S作为六个必要因素中的第一要素,在测量过程中起关键作用。泄漏检测标准尤其重要。而在本文中所说的某变速箱总成,其允许泄漏率指标作者认为是不恰当的,其要求是“试验压力0.4bar,测量时间8S,压降为正负5Pa”,5Pa的压降其泄漏率依据波意耳定律为2.4Ncc/min(见图1)。作为容积6500mL且有两处用模拟半轴对差速器油封封堵的变速箱总成,这一泄漏的标准要求是过于苛刻了,它势必是提高了成本。目前国际上这一指标通常是“测试压力0.1~0.3ba,允许泄漏率为5~25Ncc/min”。

图1 泄漏率计算

3.2 泄漏检测的工件

工件是测量系统中的被测要素,没有它便无测量而言。在泄漏检测系统中,被测工件起着至关重要的作用,它的状态直接影响了测量结果。如某变速箱在泄漏测试过程中出现返修品(主要是变壳为返修件且经过清洗干燥)批量不合格。分析认为,由于水或油对微小的泄漏起到了一定的密封作用,因此,可能掩盖存在的泄漏,而经过清洗干燥后,则会暴露出来,所以我们要求泄漏检测的工件必须清洁干燥。至于这批返修品是否真是不合格品,还有待于气压浸水试漏确定。

我们将这批返修品进行了气压浸水试漏,试漏过程中均未有连续的大气泡,按现行的水试标准判定为合格件。参见文献[1] 的论述“漏气, 但却不一定漏水”,当然一些小的气泡的漏气,肯定不会导致粘度较大的机油的泄漏,这也已被实践验证。从这也证明了本案例干式试漏“泄漏的标准要求是过于苛刻了”。

3.3 用于泄漏检测的设备

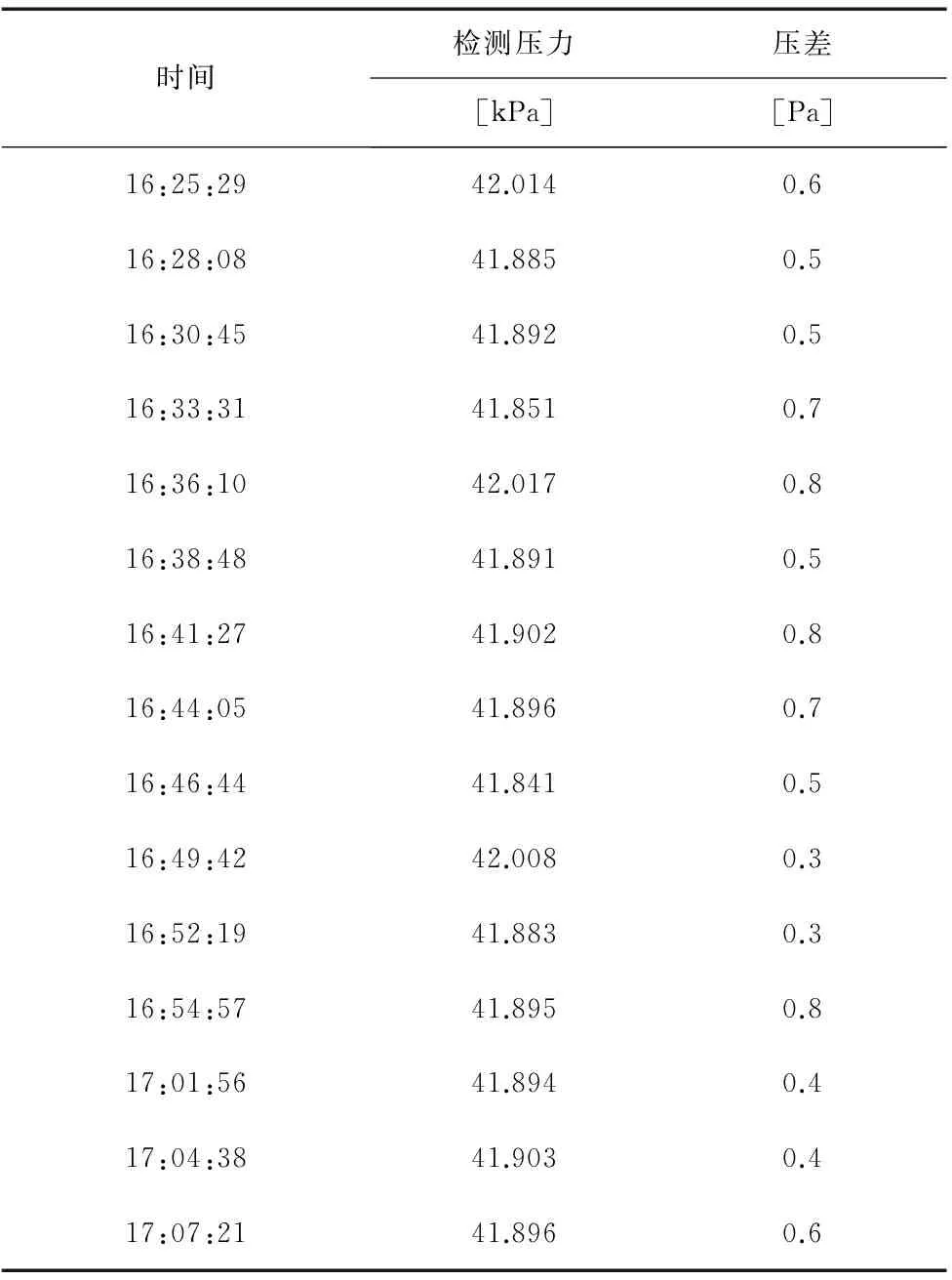

测量设备是整个测量系统中的基本元素,泄漏检测系统也是如此。带有计量数据的试漏机主要有两大部分组成,一是用于封堵被测工件的密封夹具,二是测量介质压力或流量的试漏仪。针对本案例,我们分析了密封夹具的结构,初步断定其结构是合理的,而采用相对压力法则是不恰当的。相对压力压降法原理的试漏仪机构紧凑,自身容积较小,从而获得较高的工作可靠性,并具有较大的量程。但其精度低,通常为满量程的1.5%,这很难满足本案的需求。采用相对压力压降法原理上需要测试气体达到相对平衡,这需要时间。从问题一的具体数据上分析,我们初步断定测量过程未达到平衡,因此产生了较大的测量误差。根据这一判断,我们用标准箱进行了验证,将平衡时间由35s延长到120s,测试结果见表1。

表1 平衡时间120s标准箱测试结果

根据表1平衡时间延长后,连续测试得到的最大压力降为0.8Pa最小为0.3 Pa差值仅为0.5Pa,这样利用了试漏仪重复精度高的特点,单从精度上可满足测试要求,也验证了密封夹具的结构是合理的。但是仅平衡时间就是120s,本案例节拍为45s,虽然采用了两台试漏机但若要满足测量需求,则将无法满足节拍要求。

为了既满足节拍又满足测量需求,我们试图用差压法,将一台现有的差压试漏仪进行了改装,将仪器内置的标准容积去掉,改用工件作标准容积并将管路布置的与被测工件侧一致,设想这样会使差压计两侧快速平衡,然而试验证明并非如此。分析认为,差压试漏和相对压力试漏法中的平衡是指气体分子运动趋于平稳的过程,并不是单纯的压力平衡。正像文献[1] 所论述的“采用差压试漏法进行测量必须在同温的条件下进行”,而要达到同温的条件,必须经过一个相对较长的平衡时间,显然差压试漏法也无法满足本案的节拍要求。

我们在该变速箱变形产品的另一条装配线上,采用了质量流量法,在测试条件不变的情况下,误报率几乎为零。

3.4 人和程序在泄漏检测中的作用

P代表着人和程序,在测量系统中起着关键作用。以本案为例,从问题一的具体数据上分析,我们初步断定测量过程未达到平衡,因此产生了较大的测量误差。若设备无法改变,那就只能靠修改程序来满足测量要求。如延长平衡时间,选择合适的充气压力及时间。也可适当缩短测量时间,这样可以降低外界环境温度等因素对测量结果的影响。

3.5 环境对泄漏检测结果的影响

环境通常对测量系统的测量结果会有影响,而在以气体为介质的干式泄漏检测中则影响更大。如前述某变速箱总成泄漏检测中出现的问题二,可判定为环境变化造成的。测量期间温度变化导致被测腔内压力变化,温度变化可对测量结果产生不同的影响,通常,温度变化会加剧泄漏。也就是说,测量值高于实际值。原因在于, 通过被测腔的表面会很快将工件热量传递给测试空气。湿度对测量结果也有影响,通常会补偿泄漏. 也就是说,泄漏率变小甚至成为负值。这一点很关键,因为它会将一个不合格件判为合格件。因此我们要求被测工件保持干燥。建议,根据不同的温度、湿度设置不同的测量程序。

4 结束语

依据泄漏检测的相关理论,采用《MSA》手册的分析方法,对某变速箱总成泄漏检测中出现的问题进行了分析,提出了主要问题是泄漏率指标不合理,试漏仪的选型不当,试漏过程未达到理想的平衡状态,从而导致重复精度差,误报率高。为了降低误报率又不至于增加费用,我们依据上述分析结合气压浸水试漏的结果首先将允许泄漏率指标由2.4Ncc/min降到3.8Ncc/min,为了使试漏过程快速平衡,在预挡料位设置了预充气,使测试气体提前与被测工件进行冷热交换,又将平衡时间由35s延到60s,使试漏过程接近理想的平衡状态,试验结果非常理想。重复精度控制在允许泄漏率的10%之内,误报率降为零。通过这一系列的研究也为今后类似的设备设计及选型等提供了参考。

[1] 张新生. 泄漏理论及其在发动机零件试漏工艺中的应用[J].组合机床与自动化加工技术,1994(7):20-30.

[2] 迟家欣,张淑云,姜仁明.密封性及泄漏的自动检测技术[J].组合机床与自动化加工技术,1999(10):34-38.

[3] 王克成.在线试漏技术的再探讨[J].组合机床与自动化加工技术,2000(10):6-9.

[4] 李耀江,杜世昌.测量系统分析在品质控制中的运用[J].机械制造与自动化,2010(3):54-55.

(编辑 李秀敏)

The Application of Testing System in Gearbox Leakage Detection

ZHANG Xin-sheng,CUI Yong

(Haosen Co.,Ltd, Dalian Liaoning 116036,China )

According to relevant theory, and from the six necessary factors of SWIPE in testing systems, for the problems in the leakage detection in a gearbox assembly, the unreasonable leakage factors were pointed out. The misuse of testing machine, and the imbalanced situation of testing machine resulted in errors. Therefore, solutions e.g. reasonable leakage allowance, pre-pressurize, the lengthened of balance time were taken to limit the depressure within 10%; and the error rate to 0%. This could be a reference for future relevant testing.

gearbox; SWIPE;leakage detection

1001-2265(2014)07-0112-03

10.13462/j.cnki.mmtamt.2014.07.032

2013-10-22;

2013-11-19

张新生(1955—),男,辽宁旅顺人,大连豪森瑞德设备制造有限公司工程师,主要从事组合机床设计工作,(E-mail)zhangxinsheng@haosen.com.cn。

TH122;TG65

A