激光预处理基体细化铬层晶粒的电镀机理研究

张国祥

(江海职业技术学院机电工程系,扬州225101)

引 言

激光淬火预处理钢基体后再电镀铬层的复合工艺可以提高铬层界面结合强度[1-2]和改变铬层表面形貌[3],并被用于某种镀铬身管武器,其身管寿命得到了大幅度的提高[4]。提高界面结合强度的机理是:激光淬火预处理钢基体细化了铬层界面的晶粒[1-2]。铬层界面晶粒细化的材料学机理[1-2]是:由于激光淬火预处理的基体表面形成了晶粒细化的马氏体,马氏体的细化晶粒遗传给了铬层界面。尽管上述解释是合理的,但缺乏电镀机理影响的分析。由于铬层是通过电镀工艺制备的,为此,电镀机理是揭示晶粒得以细化不可或缺的要素。从电镀机理角度揭示激光预处理钢基体细化铬层界面晶粒,既是全面理解激光淬火预处理钢基体可以细化铬层界面晶粒的理论需要,也是进一步探究激光淬火预处理基体后再电镀铬的复合工艺提高铬层界面结合强度和镀铬身管延寿的现实需要。为此,作者借助电镀理论,以期揭示激光淬火预处理基体细化铬层界面晶粒的电镀机理。

1 实验现象

1.1 试样制备

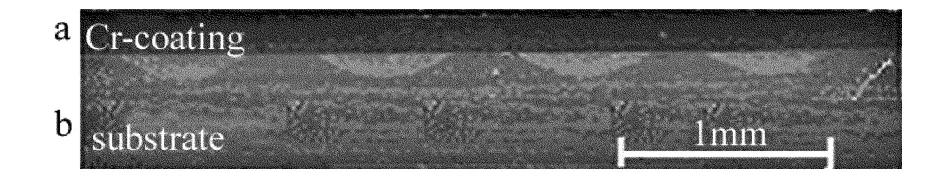

基体材料是某种型号高射机枪身管的30CrNi2MoV高强度钢。为了保证激光淬火预处理基体和未处理基体的电镀条件一致,采用离散预处理办法。采用专用加工设备对基体内表面进行螺旋式淬火预处理,采用YAG固体激光器,其激光工艺参量分别为:功率密度104W/cm2~106W/cm2、光斑直径 0.8mm、身管转速 3r/min、轴向进给速率0.5mm/min。对激光离散预处理的身管再进行镀铬。沿着阳线方向,用线切割机,取与激光扫描线相垂直的轴向试样,进行磨、抛光,用体积分数为0.05的硝酸酒精腐蚀得到了如图1所示的镀铬层/基体结构扫描电镜轴截面图。图1中的椭圆和两个椭圆之间区域分别为激光处理区和未处理区。

Fig.1 Axial section of Cr-plated structure for substrate interface dispersedly pre-treated by laser

1.2 界面形貌对应关系

铬层与基体之间界面是由靠近基体一侧铬层表面和靠近铬层的基体表面构成的,为了研究方便,将前者称为铬层界面,后者称为基体界面。

为了揭示铬层界面形貌与基体界面的对应关系,采用化学腐蚀法对图1所示的试样进行腐蚀处理,并用S-750高分辨扫描电镜观察:一是利用体积分数为0.3的硝酸酒精腐蚀掉基体,研究铬层界面形貌,得到图1a;二是用体积分数0.3的氢氧化钠溶液阳极电解去除铬层后,观察基体界面形貌,得到图1b。

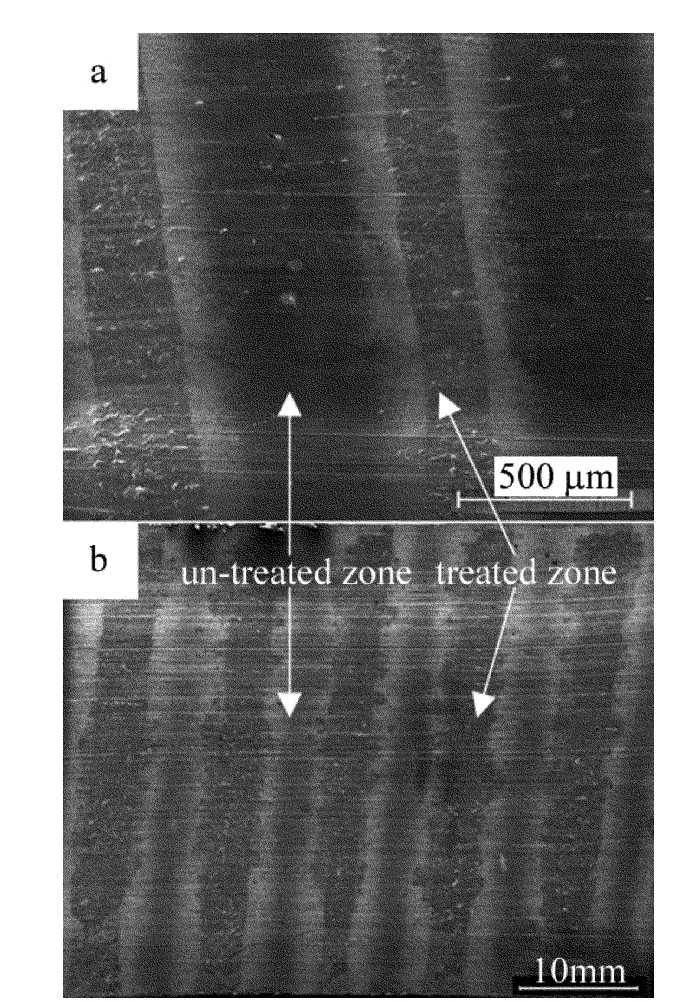

1.2.1 界面宏观对应关系 由于采用了激光螺旋式离散淬火处理,则形成了图2b所示的基体界面周期性条带状形貌,而铬层界面也形成了图2a所示的离散条带状形貌。由此说明基体形貌一一对应地传递给了铬层界面上。

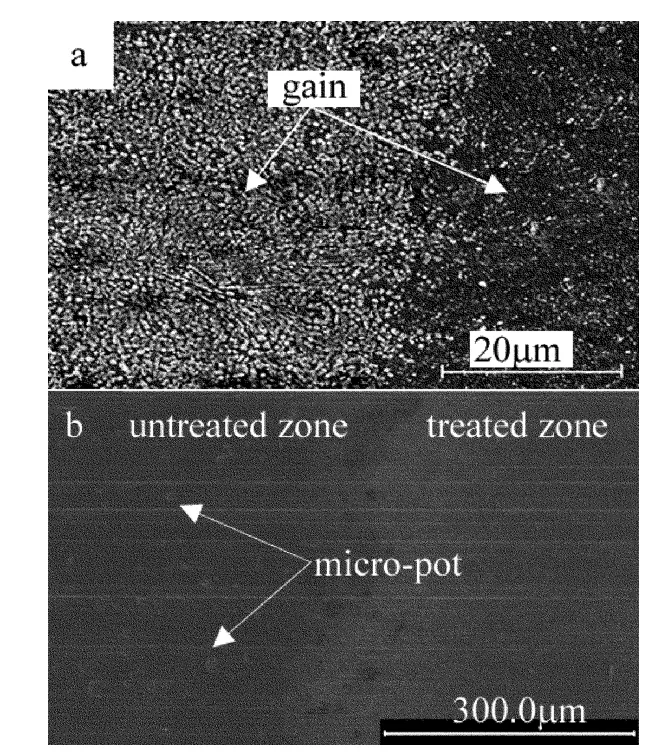

1.2.2 界面微观对应关系 为了进一步研究铬层界面与基体界面对应关系,分别对二者进行放大,得到图3a所示的铬层界面组织形貌和图3b所示的基体界面几何形貌。图3a表明:未处理基体上的铬层界面晶粒明显大于激光处理区的。前者晶粒尺寸为30nm ~50nm,而后者的是 8nm ~12nm[5]。未处理基体界面存在大量、尺寸较大的微坑,而激光处理的则很小。形成这种现象的原因是在镀铬前酸洗等前处理过程中,由于激光淬火所产生的马氏体具有很强的耐腐蚀能力,为此没有较大的微坑。

Fig.2 Macro-relationship between interfaces

Fig.3 Micro-relationship between interfaces

1.3 基体界面粗糙度比较

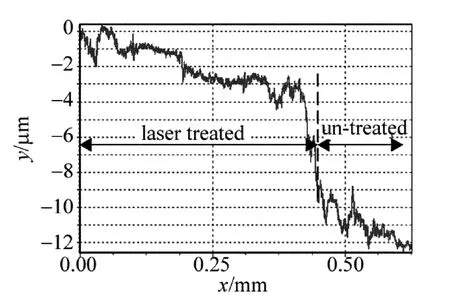

为了进一步分析激光预处理与未处理基体界面的几何形貌,利用无接触式的激光粗糙度仪对上述基体界面进行粗糙度测量,其粗糙度值也就是微坑深度。从激光处理区向未处理区进行动态、连续扫描测量,得到图4。图4表明,激光处理区的粗糙度明显小于未处理区的。

由此可见,铬层界面的晶粒尺寸与基体界面粗糙度有关。小的晶粒尺寸对应着小的粗糙度,反之亦然。

2 电镀机理研究

电镀过程是电结晶过程,与别的结晶过程不同的是,电场的影响起着重要作用。过电位是决定结晶形态的第1位的[6],为此本研究用过电位来表征电场对晶粒尺寸的影响。

2.1 晶粒尺寸与过电位关系

由于铬层是沿着界面垂直方向形成柱状晶[2],为此用柱状晶的直径来表示晶粒尺寸。晶核临界尺寸为:

式中,r为晶核临界尺寸,h为2维圆柱晶核的高,σ1为晶核与电解液之间的界面张力,σ2为晶核与电极之间的界面张力,σ3为电极与电解液之间的界面张力,ρ为晶核密度,M为相对原子质量,n为电化学反应的电子数,η为过电位,F为法拉第常数。

(1)式表明:过电位η越大,晶核临界尺寸r越小。

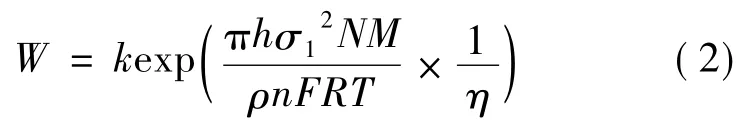

成核速率与电场过电位关系由下式给出:

式中,k=R/N为玻尔兹曼常数,R为气体常数,N为阿伏加德罗常数,T是温度,W是成核速率。

(2)式表明:过电位η越大,成核速率W也越大。

结合(1)式、(2)式可知:在实际电镀中,提高过电位,可以获得致密的镀层,进而在有限的空间内,可以获得尺寸较小的晶粒。因此,晶粒细化的原因是由于过电位的提高。

2.2 过电位比较分析

根据上述分析可知:晶粒尺寸与过电位有关,并且成减函数关系。因此,对于晶粒细化的电镀机理分析也就演化成对激光预处理基体与未处理基体的过电位比较分析。

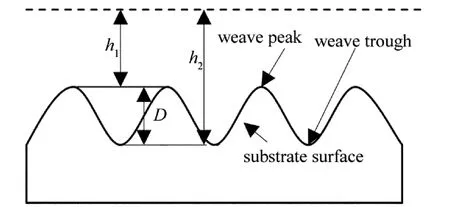

根据实验结果:激光预处理基体界面的粗糙度明显小于未处理基体的。因此,从几何学角度,激光预处理与未处理基体界面几何形貌比较又可转化为两者界面粗糙度比较。由此,构建如图5所示的基体界面几何形貌统一模型。

Fig.5 Geometric morphologymodel of steel substrate interface

图5 中,虚线表示阳极表面,水平方向的直线表示基体底部。h1和h2分别表示阳极表面到基体界面形貌的波峰和波谷距离,D表示表示微坑深度。这样就可以把波谷视为远阴极、波峰视为近阴极。在电镀过程中,基体界面也就可以看成从远阴极向近阴极连续过渡的几何曲面。

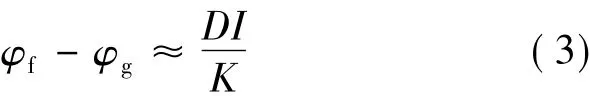

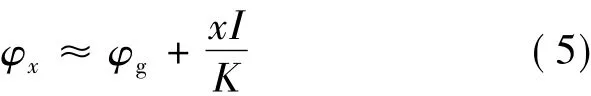

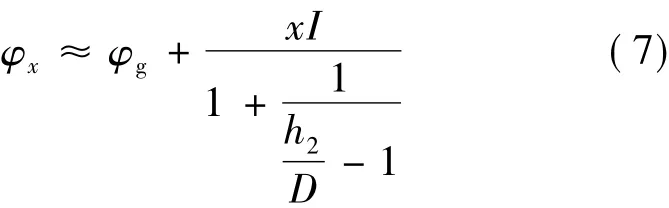

波峰与波谷之间电位关系可用下式表示[6]:

式中,φf,φg分别为在波峰、波谷上双电层的溶液一方的电位,I为离开基体界面无限远处的均匀电流密度,K为无极化时的分散能力,K与D,h1之间关系可用下式表示,且为常数[7]:

由于激光预处理区和未处理区在一个基体试样上,则铬层制备的阴极电流、电镀液成分、温度等电镀工艺参量是完全一样的,二者差异是微坑深度D的不同。如图5所示,波谷距离铬层表面最远、距离基体底部最近,为此,以波谷为尺寸基准,进行激光预处理和未处理的微坑深度比较。这样就可以将(3)式改写成:

式中,φx是基体几何曲面上距离波谷x处的电位。

为了比较分析,由图5所示,h1,h2及D之间的关系是:

将(4)式、(6)式带入(5)式后整理得:

(7)式表明:由于激光预处理和未处理的基体界面的电镀工艺参量一样,则I和φg也是相同的,则若在x相同的情况下,则随着微坑深度D的增加,x处的电位φx则随之减小。

过电位η是指阴极电位偏离平均电位的偏离值[6]。设电镀液中平均电位为φ0,则根据过电位定义和(7)式,x处的过电位可表示为:

由于铬层制备的电镀工艺参量是完全一样的,则φg和φ0也是一样的。则(8)式表明:基体界面距离波谷x处的过电位ηx随着D的增加而减小,反之亦然,即ηx与D成减函数关系。

由于激光预处理的微坑深度D远小于未处理的ηx,根据ηx与D的减函数关系,则激光预处理的ηx相反要大于未处理的。再根据(1)式、(2)式所表示的晶粒尺寸与过电位的减函数关系,则有激光预处理基体上的铬层界面晶粒要小于未处理的。

图1的椭圆形激光处理区表明,在激光光斑内的温度呈正态形状分布,中心处温度最高,边缘温度最低,通过对铬层界面晶粒分布上看:晶粒细化程度也是从边缘向中心部位呈梯度逐渐增加的[8],这说明了随着激光对基体的淬火程度的增加,铬层界面晶粒细化程度也增加。激光淬火预处理基体对铬层界面结合强度影响机制分析也说明,随着激光对基体淬火硬化程度降低,界面结合强度也随之降低[9],这也进一步证明了激光对基体的淬火程度与铬层界面晶粒细化成正比关系。

3 结论

(1)激光淬火预处理基体得到晶粒细化的马氏体。

(2)在电镀铬层之前的化学预处理过程中,由于马氏体的耐腐性,导致基体界面的粗糙度明显小于未处理基体的。

(3)粗糙度的变小使得过电位过大,则细化了铬层界面的晶粒。

(4)铬层界面晶粒细化程度随着激光对基体淬火硬化程度增加而增加。

[1]ZHANG G X,YAO DW.Effect of laser-quenching substrate on interfacial shear strength of chromium plated coatings[J].Laser Technology,2012,36(4):527-531(in chinese).

[2]XU X Y,ZHANG K,CHENGN,etal.Influence of laser hardening substrate onmicrostructure and bonding of electroplating chromium coating[J].Chinese Journal of Lasers,2006,33(3):413-416(in Chinese).

[3]ZHANG G X.Effect of a laser quenched substrate on the surface morphology of Cr-plating coatings[J].Laser Technology,2011,35(6):752-755(in Chinese).

[4]CHEN G N,LUO G X,ZHANG K,et al.A new method for improving service life of chrome-plated gun barrelsby laser strengthening[J].Acta Armamentaria,2003,24(s1):6-10(in Chinese).

[5]LIH X,CHENGN,ZHANGG X,etal.Study of the initial electroplated chromium layer by substrate dissolving-away[J].Transactions of Materials and Heat Treatment,2006,27(2):94-97(in Chinese).

[6]HUANG Z X,WU Ch S.The plating theory[M].Beijing:Chinese Agricultural Machinery Press,1982:19,25,163(in Chinese).

[7]FENG Y,ZHANG L S.Plating theory and tchnics[M].Beijing:Chemical Industry Press,2008:10,31(in Chinese).

[8]LIH X,CHEN G N,GONG Sh L.Functionally graded interface effects of chromium electrodeposits with a laser-discretely treated steel substrate[J].Chinese Journal of Lasers,2011,38(3):1-5(in Chinese).

[9]ZHANG G X,YAO D W.Evaluation of interfacial bonding strength of electroplate chromium coating to substrate by ion etchingmethod[J].Journal of Materials Protection,2012,45(6):63-65(in Chinese).