开孔钢板连接件力学性能的研究进展

薛辉,王志宇*,付磊

(1.四川大学建筑与环境学院,成都610065;2.四川理工学院机械工程学院,四川自贡643000)

开孔钢板连接件力学性能的研究进展

薛辉1,王志宇1*,付磊2

(1.四川大学建筑与环境学院,成都610065;2.四川理工学院机械工程学院,四川自贡643000)

介绍了当前研究关注的典型开孔钢板连接件构造形式;从不同连接件试验方法的角度详细阐述了近年来国内外针对相关力学性能的研究;并对开孔钢板连接件已有实验研究成果进行讨论,并展望其发展前景。

开孔钢板连接件;组合结构;推出试验;极限承载力

引言

钢-混凝土组合结构是基于钢结构和混凝土结构发展起来的一种性能优化的结构形式。通过合理的设计,这种结构形式能更好的发挥钢材抗拉和混凝土抗压的材料特性,从而得到显著的经济效益和社会效益[1]。剪力连接件是保证组合结构中钢构件和混凝土构件能够一起协同工作的关键,它能起到传递钢梁与混凝土翼板之间纵向剪力的作用,同时还能抵抗混凝土翼板与钢梁之间的掀起作用。在早期的工程中,主要采用的剪力连接件形式有栓钉,弯筋和槽钢等,目前国内外学者对于栓钉连接件的研究已比较成熟[2]。开孔钢板连接件作为一种之后发展的抗剪连接件,较栓钉连接件而言具有抗剪承载力高、刚度大、抗疲劳性能好、施工方便等优点,并以PBL连接件为基本构造类型在实际工程中得到了应用;而后随着进一步发展,开孔钢板连接件以不同的开孔构造和组合形式受到更多的关注,但目前各国仍未出台其相应的制作工艺和试验方法的相关规范。近年来国内外学者针对这些不同形式的开孔钢板连接件展开了一系列的研究。本文收集整理了目前国内外关于开孔钢板连接件的类型和试验方法的相关文献,总结比较了其不同的开孔形式以及相应的优缺点;讨论分析了研究其力学性能不同的试验方法,并列举了前人通过试验研究给出的考虑不同影响因素的极限承载力计算公式。最后,本文对开孔钢板连接件的进一步研究工作提出了建议,并对其应用前景进行了展望。

1 开孔钢板连接件的类型简介

开孔钢板连接件是一种刚性剪力连接件。其基本构造类型最初由德国人Leonhardt和Parterners公司研发,为一种由带圆孔钢板组成,可直接焊接到工字型钢梁上翼缘的抗剪连接件,称为Perfobond Leiste[3],现国内外学者多将其简称为PBL剪力连接件。此种连接件的工作原理是通过在开孔钢板上浇筑混凝土,利用孔洞中的混凝土榫和孔间钢板来抵抗纵向剪力。进一步的研究表明,在孔洞中设置贯通钢筋可大幅度提高其极限承载力[4]。随着各国学者对PBL剪力连接件的研究进一步深入,其构造形式也得到了多元化的发展,主要包括:沿钢板长度方向的圆孔布置方式,开孔类型和几何构造的组合形式。

1.1 PBL剪力连接件

按照PBL剪力连接件的构造形式可将其划分为3个种类:(1)普通PBL剪力连接件图1),即开孔直钢板剪力连接件。浇筑成型后,可通过孔中的素混凝土榫来抵抗纵向剪力,还可在孔中布置贯穿钢筋,由钢筋和混凝土共同抵抗剪力流,此时,可大幅度调高其极限承载力和延性;(2)Twin-PBL剪力连接件[6](图2),主要由两个并排焊接的开孔直钢板连接件构成,增强了连接部位的抗剪能力和整体性。在荷载作用下,还能避免单个连接件的扭转破坏;(3)S-PBL剪力连接件[6](图3),则是利用开孔钢板和栓钉一起抵抗剪力流。这种连接件形式发挥了开孔钢板(刚性连接件)承载能力高和栓钉(柔性连接件)具有适当变形能力的优势,从而具有更好的效益。同时,PBL剪力连接件也存在当开孔直钢板多排并列布置时,则会使得钢筋的贯通十分困难,造成施工上的不便的缺点。另外,S-PBL剪力连接件选择采用开孔钢板和栓钉协同工作来抵抗纵向剪力,由于两者焊接工艺不同,所以不仅会增大焊接量,还会增加工程造价。

图1普通PBL剪力连接件

图2 Tw in_PBL剪力连接件

图3 S_PBL剪力连接件

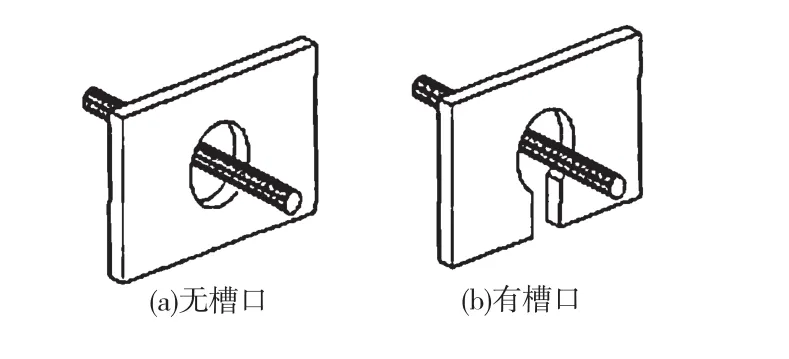

1.2 槽口型开孔板连接件

在工程中应用较多的开孔钢板连接件是直接在钢板上开设圆孔,然后从钢板侧面放入贯通钢筋,但当开孔钢板多排并列布置时,钢筋的贯通则成为一个施工上的大难题。为解决这一施工难题,郑双杰等[7]提出了在开孔钢板圆孔外缘设置槽口的连接构造新形式,开孔直板连接件和槽口型开孔板连接件的细部构造对比如图4所示。此种连接件形式较好地解决了钢筋贯穿这一施工难题,同时在圆孔外缘设置槽口也有利于混凝土的灌浆。但设置槽口后,连接件的抗拔性能较PBL剪力连接件则有所下降[7]。

图4槽口型开孔板连接件

1.3 开孔波折板连接件

传统的开孔直钢板剪力连接件主要依靠孔中混凝土的销栓作用和贯穿钢筋共同作用来抵抗连接处的剪力,李淑琴等[6]在Twin-PBL和S-PBL剪力连接件的基础上,提出一种新型开孔波折板连接件(图5)。通过用开孔波折钢板替代Twin-PBL剪力连接件中的开孔直钢板,可以让波折钢板的斜向板参与抵抗剪力,因此其具有较开孔直钢板连接件更高的抗剪承载力。但波折钢板这一构造形式往往会增加其制作加工的时间,同时由于连接件与上翼缘接触面积的增加,也会直接加大焊接的工程量,较开孔直钢板其焊接的难度也会提升。

图5开孔波折板连接件

1.4 T形型钢剪力连接件

T形型钢剪力连接件(T-Perfobond shear connec_ tors)是J.da.C.Vianna等[S]设计研发的一种新型的剪力连接件(图6),通过在单排或双排开孔直板连接件的端部焊接上钢板形成翼缘,使翼缘钢板与混凝土榫协同工作来抵抗剪力作用。由于该连接件为间隔设置,从而相比传统沿梁纵向通长布置的普通PBL剪力连接件而言,减小了焊接工作量;同时研究表明其仍然具有较高的极限承载力和刚度,从而能较大程度上节约钢材。

图6 T形型钢剪力连接件

1.5 翼缘折形开孔板连接件

福建农林大学的林磊等[9]在PBL开孔钢板的翼缘添加了折形钢板,构成了一种外形类似于Twin-PBL的抗剪连接件(图7)。翼缘折形板既能参与抵抗剪力,同时翼板孔中的混凝土榫或贯穿钢筋还能起到防止混凝土板和钢梁发生分离的作用。试验研究也表明,较开孔直板连接件,翼缘折形开孔板连接件具有更好的抗滑移性能和抗剪承载力,使结构的稳定性和整体性得到极大的提高。但此种剪力连接件需要在钢梁上翼缘的纵横向同时布置贯穿钢筋,一方面增加了钢筋的用量,另一方面则加大了施工的难度。

图7翼缘折形开孔板连接件

1.6 T形开孔肋连接件

同济大学苏庆田等[10]在开孔直板连接件的基础上,通过在开孔钢板上缘按一定的间距开设竖缝,并将缝间板带交叉弯折,便形成了翼缘开口、腹板开孔的T形开孔肋连接件(图S(a))。由于在构造形式上不同于开孔直板连接件,所以两者的传力途径也有较大差别,如T形开孔肋连接件翼缘缺口内混凝土与翼缘存在挤压作用;同时T形肋端部与混凝土有挤压效应;另外,翼缘上(或下)表面混凝土与翼缘亦相互挤压。T形开孔肋连接件传力途径见图S(b)。不难看出,此种连接件的构造略为复杂,加工难度较大,导致其造价偏高。另外,在浇筑时,由于翼缘的遮挡,也给混凝土的振捣带来了不便。

图8 T形开孔肋连接件传力途径

1.7 腹板嵌入式连接

钢梁上翼缘的主要作用是为剪力连接件提供安装位置,并在浇筑混凝土板时承受施工荷载;而在使用过程当中,由于组合梁的中性轴与钢梁的上翼缘十分接近,此处的应力较小,所以如果去掉组合梁中钢梁的上翼缘,不仅可以节约钢材,还可以省去传统的剪力连接件,如栓钉、槽钢及弯筋等,从而产生显著的经济效益[11_12]。

蔡耀中等[11]提出在去掉钢梁的上翼缘后,可直接在其腹板上钻出一系列孔洞,构成连续式Perfobond StriP剪力连接件,如图9所示。同济大学李现辉等[12],则通过在钢梁腹板处开槽的形式来形成剪力连接件,为获得较好的力学性能,其采用的连接件形状为等腰梯形,并在腰部贯穿钢筋,如图10所示。试验表明,这种连接方式具有良好的抵抗掀起作用的能力。西安建筑科技大学的张兴虎等[13],在倒T型截面钢梁腹板上边缘部分开孔,并沿开孔上边缘布置连续的蛇形钢筋(图11),待混凝土浇筑成型后,形成连接件抵抗剪力。此种连接件主要是通过蛇形钢筋与混凝土榫来抵抗沿梁纵向的剪切作用。试验表明,这种连接件较普通的PBL剪力键具有更高的抗剪承载力,并表现出较好的延性。此外,波兰学者Harnatkiewicz P等[14]研究了一种在欧洲被广泛应用的暗销剪力连接件(ComPosite dowel shear connection)(图12)的疲劳性能。此种连接件通过数控切割工艺,可以被精确切割为拼图线形状(geometry of Puzzle shaPe)和回旋曲线形状(geometry of clothoidal shaPe),具有成型快,经济性好等优点,所以被大量应用到预制构件当中。但试验研究表明,暗销剪力连接件的抗剪承载力和刚度要低于一般的PBL剪力连接件。

图9连续式Perfobond Strip剪力连接件

图10腹板嵌入式组合梁结构

图11布置连续蛇形钢筋的剪力连接件

图12暗销剪力连接件

2 开孔钢板连接件试验研究

开孔钢板连接件的主要作用是抵抗混凝土板和钢梁连接处的剪力,同时也起到了防止两者发生分离的作用。针对开孔钢板连接件的抗剪承载力,国内外学者已相继通过试验得到一定的研究成果,但对于此种连接件的抗拔性能,相关的文献还比较少。目前,国际上对开孔钢板连接件的试验方法还没有统一的规范性文件。

2.1 开孔钢板连接件的试验方法

目前,测试开孔钢板连接件力学性能的试验方法主要有推出试验、梁式试验和拔出试验。

2.1.1 推出试验

推出试验是将一段工字钢与两块混凝土板通过焊接在工字钢上的开孔钢板连接件连接在一起,然后对工字钢的一端施加荷载,使埋在混凝土板内的连接件受到剪切作用,通过量测钢与混凝土板间的相对位移获得抗剪连接件的荷载-滑移曲线[2]。目前所报道针对PBL剪力连接件的试验方案大多以欧洲规范EC4[4]中测试栓钉连接件的推出试验为基础。在推出试验中,开孔钢板连接件的极限承载力一般与下列因素有关:混凝土强度等级、钢材强度、传剪器肋板尺寸、传剪器孔洞的形式、数目与尺寸以及传剪器孔洞中贯穿钢筋的直径等。研究人员通过连接件与混凝土之间的滑移量,建立荷载-滑移关系曲线,来衡量抗剪连接件的极限承载力和变形能力等工作性能。

同时,大量的数值模拟试验和推出试验在结果上的差异性,也反映出开孔钢板连接件在混凝土中受力状态较为复杂,推出试验不能充分反映结构的实际受力情况,进而难以得到真实的承载力[15]。

19S7年,Leonhardt等[3]对设有贯穿钢筋的PBL剪力连接件进行了试验,认为其主要破坏形式是混凝土榫的剪切破坏,因此在提出的计算公式中没有反应贯穿钢筋的影响,计算公式:

Oguejiofor和Hosain[15]以钢板外混凝土、横向普通钢筋和混凝土榫为控制因素,对PBL剪力连接件展开试验,试件的破坏模式是混凝土板沿纵向劈裂,并提出计算公式:

式中Ac为连接器平面中混凝土的面积;Atr为横向普通钢筋的面积;Abs为混凝土榫的受剪总面积。

1996年,Oguejiofor和Hosain[16]以混凝土榫和贯穿钢筋为主导因素再次进行试验,并提出计算公式:

式中为Ac混凝土的剪切面积;Atr为穿过孔洞的钢筋面积;n为孔洞个数。

Oguejiofor和Hosain[17]在以前研究的基础上,考虑了剪力连接件端部承压的影响,给出了进一步优化的计算公式:式中h和t分别表示PBL剪力连接件钢板的高度和厚度;Atr为所有横向钢筋的总面积,包括贯通钢筋和横向普通钢筋。

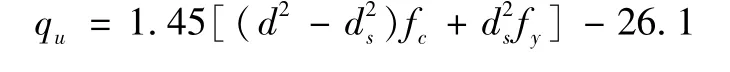

2002年,Hosaka等[1S]认为PBL剪力连接件的承载力由混凝土榫和孔中贯通钢筋共同控制,通过对试验数据进行回归分析得出计算公式:

式中ds为贯通钢筋的直径。

国内,1999年,福州大学宗周红等[19]共进行了9只栓钉连接件和6只带孔钢板连接件的疲劳和静载破坏试验研究,分析了混凝土材料类型和强度等级、连接件类型、横向配筋等参数对连接件疲劳性能和极限承载力的影响,并建立了极限承载力计算公式:

式中α1为混凝土类型影响系数,普通混凝土取值1.0,钢纤维混凝土取为1.25;α2为横向钢筋位置影响系数,通常情况下取1.0,当与受剪相反方向的横向钢筋较多时取α2=1.5;β1、β2为回归系数:对于带孔钢板,β1= 0.0029,β2=0.75;针对带孔钢板:Ac为混凝土纵向面积减去钢板面积。Atr、fy分别为受剪方向横向钢筋的截面面积和屈服强度。

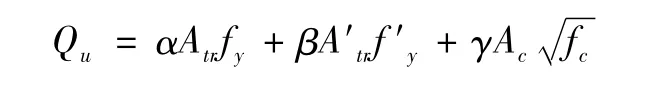

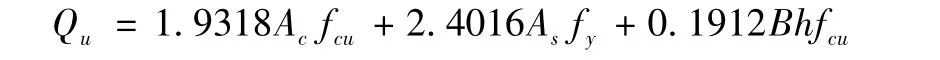

2006年,湖南大学胡建华等[20]设计、制作了15组不同的PBL试件共44个,完成了极限承载力试验,指出PBL键破坏模式是剪切破坏,其抗剪承载力由钢筋(包括贯通钢筋和横向普通钢筋)和混凝土榫两部分提供,明确区别了横向普通钢筋和贯通钢筋的作用。结果表明影响PBL连接件极限承载力的主要因素是钢板开孔大小、贯通钢筋大小和强度、混凝土强度和箍筋强弱,给出的计算公式:

式中Qu为单孔极限承载力;Atr、A'tr分别为贯通钢筋和横向普通钢筋的面积;fy、f'y分别是贯通钢筋和横向普通钢筋的屈服强度;Ac为混凝土榫的面积;α为钢筋影响系数,取α=1.320 125;β为横向普通钢筋的影响系数,当配箍率ρ≤0.1S%时,取β=1.204 479,当配箍率ρ>0.1S%时,取β=1.042 94S;γ为混凝土榫影响系数,取γ=1.951 6S。

2006年,同济大学刘玉擎等[21]设计考虑开孔钢板连接件处于正立、侧立、倒立,即混凝土自上而下浇注,而开孔板分别焊接在翼缘上表面、侧立面和下表面的

种受力状态,并考虑开孔板孔中有无贯通钢筋对连接件抗剪刚度及承载性能的影响。通过推出试验,试件的破坏模式为孔中混凝土发生剪切破坏,并得出结论:贯通钢筋的有无对开孔板连接件的极限承载力和延性影响很大;混凝土不同浇注方向对连接件抗剪刚度及使用阶段承载力影响较大,但对其极限承载力影响并不明显。

200 S年,西南交通大学夏嵩等[22]通过研究前人完成的推出试验发现,推出试件达到破坏状态时,一般传剪器中所穿钢筋不会发生断裂,而工字钢外侧的混凝土板却往往严重开裂。针对这一现象,他们认为通过传统的推出试验获得的PBL传剪器极限承载力可能过于保守,所以在此基础上设计了一种不同的推出试验方案。PBL传剪器试件构造如图13所示,通过对传剪器施加拉荷载,发现通过这种试验方案获得的PBL传剪器极限承载力明显高于传统推出试验获得的值,且大多数试件都是因为钢板开孔中贯通钢筋被剪断而破坏。结合试验数据,作者给出了初步的单孔极限承载力。

图13 PBL传剪器试件构造

2011年,同济大学李现辉等[23]通过推出试验研究了腹板嵌入式组合梁中抗剪连接件的极限承载力。考虑了混凝土强度等级、钢板厚度的影响,发现其与栓钉连接件相比,具有承载力高、易于实现完全抗剪连接的优点,可以减少组合梁由于滑移效应引起的刚度折减。基于试验结果,提出了连接件的构造要求,同时也给出了相应的计算公式:

式中Nc为单个抗剪连接件承载力;tw为腹板厚度。

2012年,郑双杰等[7]为解决开孔钢板连接件从侧面圆孔内难以贯穿钢筋的施工难题,提出了开孔板圆孔外缘设置有槽口的钢与混凝土连接构造形式,通过4组12个模型试件的推出试验,比较研究了开孔板连接件设置槽口与否的抗剪承载性能。试验结果表明,槽口型开孔板连接件具有较好的抗剪性能,由于设置槽口增大了混凝土销栓的抗剪面积,抗剪承载力和刚度分别得到不同程度的增大,同时峰值滑移量也相应减小。

2012年,同济大学苏庆田等[24]设计、制作了15组不同的T形开孔肋连接件试件共45个,进行了极限承载力和破坏形式测试试验,试件破坏后,发现混凝土中的T形开孔肋翼缘均发生了不同程度的弯扭现象,说明其翼缘埋置于混凝土中形成了连接作用。研究结果表明:T形开孔肋连接件抗剪承载力大、延性好;T形开孔肋的厚度、开孔大小和混凝土强度对其承载力影响较为显著;其腹板高度、翼缘数量、贯穿钢筋直径和翼缘长度对其承载力有一定影响。根据连接件钢板是否发生断裂,结合试验数据建立了计算公式:

钢板未断裂:

式中Ac为T形开孔肋连接件中参与抗剪的混凝土截面面积;As为T形开孔肋连接件中单侧孔中贯穿钢筋的抗剪面积;B为翼缘外伸总长度;h为腹板的高度。

钢板断裂:

式中Aw=t(L-ND)为抗剪面积,t为板材厚度,L为连接件长度,N为腹板上孔洞个数,D为孔洞直径;α为抗剪折减系数,取0.9295;γ为钢板屈强比,取1.559。

2.1.2 梁式试验

梁式试验是指对简支组合梁施加两点对称荷载,在荷载作用下钢梁与混凝土板接触面上水平受剪,纵向剪力随外荷载的增加而增加,直至破坏[2]。

试验和计算表明,剪力连接件在组合梁中的实际承载力比推出试验得到的承载力要高,主要是因为剪力连接件在组合梁中的受力状态比在推出试件中的有利:如栓钉等柔性连接件主要靠其根部传递剪力,在推出试件中,连接件根部处于单向受压状态,而在组合梁中,连接件根部受到沿梁轴方向混凝土翼缘弯曲压应力作用,在实际组合楼层结构中,它还受到来自混凝土板且垂直于梁轴方向的弯曲压应力作用,处于双向受压的复杂应力状态。因此由推出试验得到的连接件承载力公式用于组合梁设计是偏于保守的,同时也不经济[25]。

但由于梁式试验的准备周期较长,而且实施过程颇为复杂,目前国内采用梁式试验研究开孔钢板连接件力学性能的文献还不多。

2010年,苏州科技学院刘凡等[26]通过梁式试验研究了Twin-PBL剪力键的连接性能,主要分析了混凝土板与钢梁上翼缘交界面处的相对滑移量和应变差分布及变化情况,同时借助有限元软件进行了建模分析计算。结果表明,Twin-PBL剪力键连接性能良好,抗滑移性能明显优于传统的连接件;且理论分析结果与试验结果符合较好。

2011年,同济大学李国强等[27]以钢梁腹板截面、混凝土翼板截面、混凝土强度等级和混凝土翼板剪跨比为控制因素,设计、制作了6个嵌入式组合梁抗剪试件,通过梁式试验观测组合梁的受剪破坏过程。试验结果表明,腹板嵌入式连接件具有较高的承载力,易于在组合梁中实现完全抗剪连接。考虑到弯剪相互作用,给出了嵌入式组合梁受剪承载力简化计算方法。

2012年,苏州科技学院陈建兵等[2S]为了分析设有双排波折开孔钢板连接件的钢-混凝土组合梁的受力性能。通过梁式试验,探讨组合梁截面应变沿梁高的分布及跨中挠度随荷载变化的规律,分析混凝土板与钢梁交界面的界面特性及贯穿钢筋的受力情况、混凝土板的掀起作用等,并对比同等条件下具有直板开孔板连接件的组合梁交界面相对滑移性能。研究结果表明:波折开孔钢板连接件具有较高的抗剪能力和连接性能,混凝土与钢梁交界面相对滑移量小,约为同等条件下直板开孔板连接件组合梁界面滑移量的一半。

2.1.3 拔出试验

开孔钢板连接件不仅要抵抗钢梁与混凝土翼板之间的剪力流,还要抵抗使两者具有分离趋势的掀起力。相比于开孔钢板连接件抗剪性能的研究,关于其抗拔性能的文献仍较少,然而抗剪连接件的抗拔性能对钢梁与混凝土板是否能组合在一起协同工作起着至关重要的作用。不同开孔类型所对应的钢与混凝土之间的组合程度是不同的,因此有必要结合这些类别的连接件进行相应的试验研究。

2009年,同济大学李现辉等[12]以腹板厚度、横向钢筋直径及横向配筋率为控制因素,研究了腹板嵌入式组合梁中抗剪连接件的抗拔性能。由试件破坏特征及拔出力-位移关系曲线,并结合钢板连接件的抗剪承载力,对这种连接件的抗拔性能是否满足腹板嵌入式组合梁的组合作用进行了验证,结果表明,其具有较好的抗拔性能,其拔出承载力可以达到抗剪承载力的24%~43%,远大于规范要求。最终,作者参照《钢结构设计规范》(GB 50017-2003),提出了腹板嵌入式组合梁中抗剪连接件的构造要求。

2010年,扬州大学许燕等[29]通过试验比较了普通混凝土和ECC混凝土开孔钢板连接件试件的极限承载力。为了防止钢板在试验过程中偏心受压以及发生局部挠曲,因而将开孔钢板设计成受拉试件,试验加载装置如图14所示。根据试验结果,绘制了荷载-滑移曲线,并考虑钢板孔径、混凝土强度、是否设贯穿钢筋等因素,给出了开孔钢板连接件极限抗剪强度表达式。但在图14所示的加载装置中,开孔板连接件的受力状态与其在组合梁承受荷载时有较大的差别。

图14试验加载装置

2013年,同济大学郑双杰等[7]对槽口型开孔钢板连接件进行了拉拔试验。测试结果包括抗拉拔刚度、抗拉拔承载力及对应的峰值分离量。由于开孔板设置槽口后形成齿状板条,增加了圆孔外缘的咬合力,从而使开孔板连接件的抗拉拔承载力和刚度略有增大,而峰值分离量影响较小。

2.2 开孔钢板连接件疲劳性能

实际结构(桥梁等)除了要承受静力荷载,往往还要承受反复荷载的作用。随着组合结构在桥梁工程中的广泛应用,作为组合构件重要组成部分的开孔板剪力连接件,目前国内外对其抗疲劳性能的研究工作还处于初级阶段[30]。

Leonhardt曾对PBL连接件和栓钉连接件的疲劳性能进行过比较[31]:在40%极限荷载作用下,经过200万次循环后,PBL连接件的实测滑移量(u)仅为0.14 mm,而栓钉的滑移量则明显高出很多,达到1.5 mm(图15)。主要原因是PBL连接件的钢板可以通过焊脚尺寸很小的连续贴脚焊焊接到钢梁翼缘上,比栓钉连接件的局部焊接整体性要好;另外,即使PBL连接件孔内的支撑混凝土局部受损,其它部位的混凝土榫也不会受影响,则混凝土板应力轨迹线的荷载偏心不大;再者,PBL连接件无初始弯曲效应,所以PBL连接件的抗疲劳性能要优于栓钉连接件[30]。

图15栓钉与PBL连接件的疲劳曲线对比

宗周红等[19]以混凝土材料类型和强度等级、剪力连接件类型和横向配筋等为控制参数,研究了柔性连接件栓钉和刚性连接件带孔钢板的疲劳性能和极限承载力。杨勇等[32]为研究钢板-混凝土组合桥面在疲劳荷载下的受力性能,完成了10块钢板-混凝土组合桥面板试件的等幅疲劳试验研究。试验主要考察栓钉布置、开孔钢板连接件数量及疲劳荷载幅值3个因素对组合桥板的疲劳破坏模式及疲劳损伤程度的影响。

3 结束语

综上所述,目前国内外开孔钢板连接件的类型呈现多元化的发展趋势。针对PBL连接件力学性能的研究已逐渐趋于成熟,而对于构造形式不同于传统PBL连接件的新型开孔板连接件的研究还正在开展中。

基于对开孔钢板连接件已有的研究成果进行总结,并对后续的研究讨论和前景展望如下:

(1)虽然PBL连接件已有较多研究,但是并不能将其圆孔与混凝土的受力特点直接用于其它开孔型式的钢板连接件中,如:槽口型开孔板连接件、等腰梯形腹板嵌入式连接件等。

(2)欧洲规范EC4中的推出试验方案主要是建立在以栓钉为连接件的基础之上,其失效模式多为栓钉及其附近局部的混凝土破坏。值得注意的是将该试验方案直接应用于开孔钢板连接件时得出的抗剪切强度与实际组合梁有一定的差异,主要在于开孔钢板连接件的破坏模式多为更大面积的混凝土破坏,同时造成混凝土板的刚度减弱,这造成试件局部偏载;同时钢板的推出试验得到的抗剪强度包括混凝土板纵向劈裂和钢板前端混凝土压碎两部分的贡献。因此沿用欧洲规范EC4的试验方案于开孔钢板连接件的抗剪切强度测试,需要注意这种差异。

(3)推出试验不能反映开孔钢板连接件真实的受力状态,其得出的极限承载力偏小;而梁式试验存在试验周期长、操作复杂等不足之处。因此有必要从如何反映连接件真实的受力状态以及试验的可操作性等角度寻求更为准确高效的试验方法,以准确反映开孔钢板连接件的真实力学性能和失效模式。

(4)为了方便施工、节约造价以及寻求更优的力学性能,不同构造的开孔板连接件越来越多的得以应用,评价其不同的抗拔和抗疲劳性能的力学实验方法也将在后续的研究中得到应用。

[1]聂建国.钢_混凝土组合梁结构[M].北京:科学出版社,2005.

[2]陈玲珠,蒋首超,张洁.栓钉剪力连接件的承载能力研究综述[J].钢结构,2010,25(9):5_10.

[3]Leonhardt E F,Andrae W,Andrae H P,et al.Neues vorteilhaftes verbundmittel fur stahlverbundtragwerke mihoher Dauerfestirkeit[J].Beton und Stahlbetonbau 1987,82(12):325_331(in German).

[4]Eurocade 4,Design of Composite Steel and Concrete Structures[S].BSI,London,1994.

[5]力为为,刘凡,陈建兵.钢_混凝土组合梁开孔钢板连接件受力性能的试验研究[J].苏州科技学院学报:工程技术版,2010,23(3):44_48.

[6]李淑琴,万水,陈建兵.一种新型抗剪连接件试验研究[J].桥梁建设,2009(4):17_19.

[7]郑双杰,刘玉擎.槽口型开孔板连接件抗剪及抗拉拔性能试验[J].中国公路学报,2013,26(4):119_124.

[8]Vianna JDa C,Costa_Neves L F,Vellasco PC G Da S,et al.Experimental assessment of Perfobond and T_Perfobond shear connectors'structural response[J]. Journal of Constructional Steel Research,2009,65:408_ 421.

[9]林磊,郑建荣.钢_混凝土组合梁剪力连接件试验研究[J].科学技术与工程,2011,11(5):1125_1127.

[10]苏庆田,汪瑞,王巍.T形开孔肋连接件基本力学性能的试验[J].结构工程师,2011,27(6):100_105.

[11]蔡耀中,肖杭.钢_混凝土组合梁用剪切连接件的研究[J].世界桥梁,2005,(1):67_69.

[12]李现辉,李国强.腹板嵌入式组合梁抗剪连接件拔出试验[J].建筑科学与工程学报,2009,26(1):43_48.

[13]张兴虎,杨威,姜维山,等.组合梁新型连接件抗剪性能试验研究[J].西安建筑科技大学学报:自然科学版,2010,42(4):492_498.

[14]Harnatkiewicz P,Kopczynski A,Kozuch M,et al. Research on fatigue cracks in composite dowel shear connection[J].Engineering Failure Analysis,2011,18: 1279_1294.

[15]雷昌龙.钢_混凝土组合桥中新的剪力连接器的发展与试验[J].国外桥梁,1999(2):64_68.

[16]Oguejiofor E C,Hosain M U.Numerical analysis of push_out specimens with perfobond rib connectors[J]. Computer&Structures,1996,62(4):617_624.

[17]Valente I,Paulo J,Cruz S.Experimental analysis of Per_ fobond shear connection between steel and lightweight concrete[J].Journal of Constructional Steel Research,2004,60:465_479.

[18]Hosaka T.Study on shear strength and designmethod of perfobond strip[J].Jof Structural Eng,JSCE,2002,48A: 1265_1272.

[19]宗周红,车惠民.剪力连接件静载和疲劳试验研究[J].福州大学学报:自然科学版,1999,27(6):61_66.

[20]胡建华,叶梅新,黄琼.PBL剪力连接件承载力试验[J].中国公路学报,2006,19(6):65_72.

[21]刘玉擎,周伟翔,蒋劲松.开孔板连接件抗剪性能试验研究[J].桥梁建设,2006(6):1_5.

[22]夏嵩,赵灿晖,张育智,等.PBL传剪器极限承载力的试验研究[J].西南交通大学学报,2009,44(2):166_ 170.

[23]李现辉,李国强.腹板嵌入式组合梁中抗剪连接件推出试验[J].建筑结构学报,2009,30(4):78_84.

[24]苏庆田,王巍,汪瑞,等.T形开孔肋连接件的极限承载力计算及影响因素分析[J].中国公路学报,2013,26(3):86_93.

[25]聂建国,沈聚敏,袁彦声,等.钢_混凝土组合梁中剪力连接件实际承载力的研究[J].建筑结构学报,1996,17(2):21_28.

[26]刘凡,陈建兵,力为为.基于开孔钢板连接件的组合梁连接性能分析研究[J].建筑科学,2010,26(7):34_ 38.

[27]李国强,司林军,李现辉,等.腹板嵌入式组合梁抗剪性能试验[J].同济大学学报:自然科学版,2011,39 (4):482_487.

[28]陈建兵,万水,尤元宝,等.基于波折开孔钢板连接件的组合梁受力性能试验研究[J].建筑结构,2012,42(10):75_82.

[29]许燕,刘平,王仪.ECC混凝土应用于开孔钢板连接件试验研究[J].混凝土,2010(3):43_45.

[30]欧阳雯欣,王清远,石宵爽,等.PBL剪力连接件的疲劳试验与分析[J].浙江大学学报:工学版,2012,46 (6):1090_1096.

[31]刘晓琴.波纹钢腹板预应力混凝土箱梁剪力连接件受力性能研究[D].成都:西南交通大学,2009.

[32]杨勇,霍旭东,薛建阳,等.钢板_混凝土组合桥面板疲劳性能试验研究[J].工程力学,2011,28(8):37_44.

Development in Experimental Research on Perforated Steel Plate Shear Connectors

XUE Hui1,WANG Zhiyu1,FU Lei2

(1.School of Architecture and Environment,Sichuan University,Chengdu 610065,China;

2.School of Mechanical Engineering,Sichuan University of Science&Engineering,Zigong 643000,China)

The various forms of Perforated steel Plate shear connectorsmostly concerned by current research work are introduced in this PaPer.The advance of test studies regarding theirmechanical ProPerties is described from the view of varied exPerimentalmethods.TyPical conclusions from research work of Perforated steel Plate shear connectors are discussed,and the suggestions for further investigation are outlined.

Perforated steel Plate shear connectors;comPosite structure;Push_out tests;ultimate bearing caPacity

TU392.4

A

1673_1549(2014)02_0001_09

10.11863/j.suse.2014.02.01

2014_03_26

国家自然科学基金项目(5097S174)

王志宇(19S0_),男,四川成都人,副研究员,博士,主要从事工程结构疲劳方面的研究,(E_mail)zywang@scu.edu.cn