增压生产模式下提升脱水橇运行效果措施分析

温立宪,陈 斌,吕海霞,孙利明,刘文举,王 霄,刘 佳,薛仁雨,李春亮,黄东江

(中国石油长庆油田分公司第一采气厂,宁夏银川 750001)

三甘醇溶剂吸收脱水由于露点降大,成本低、运行可靠及经济效益好,故被广泛采用。目前,国内大部分气田集气站场均采用三甘醇吸收脱水工艺对原料天然气进行初步脱水处理。脱水橇由高压吸收脱水系统和低压高温再生系统组成,主体设备包括吸收塔、闪蒸罐、滤布过滤器、活性碳过滤器、再生器、缓冲罐等。现以普帕克脱水橇为例进行流程说明,具体(见图1)。

由再生系统来的贫甘醇先经冷却和加压后进入吸收塔顶部塔板,横向流过塔板后经降液管流到下层塔板。湿天然气进入塔底后经塔内涤气器进行气液分离后,进入吸收塔釜第一块塔板,逐层向上层塔板流动,三甘醇和天然气在塔板上接触吸收天然气中的水分。吸收塔顶部设有捕雾器以脱除出口干气所夹带的甘醇液滴,减少甘醇损失。吸收了水分的富甘醇自吸收塔底流出、换热后进入三甘醇闪蒸罐,闪蒸分离出吸收的烃类气体后,依次经过滤布过滤器和活性炭过滤器,除去甘醇溶液在吸收塔中吸收与携带的少量固体、液烃、化学剂及其它杂质,以防引起甘醇溶液起泡、堵塞再生系统的精馏柱或使再沸器的火管结垢。过滤后的富甘醇溶液进入三甘醇缓冲罐,与贫液换热后进入再生器,在重沸器内常压下加热蒸出所吸收的水分,并由精馏柱顶部排向大气。再生后的贫甘醇在缓冲罐内与富甘醇换热后经泵增压,与吸收塔顶干气换热后进入吸收塔顶循环使用。

图1 普帕克脱水橇工艺流程

1 增压生产模式下存在的问题

为准确分析进脱水橇天然气的气质及工况变化对脱水效果的影响,使用HYSYS过程仿真模拟天然气三甘醇脱水处理装置。本模型中使用Peng-Robinson方法,在TEG脱水的气液平衡模型中表现出良好的收敛性和较高的精度。

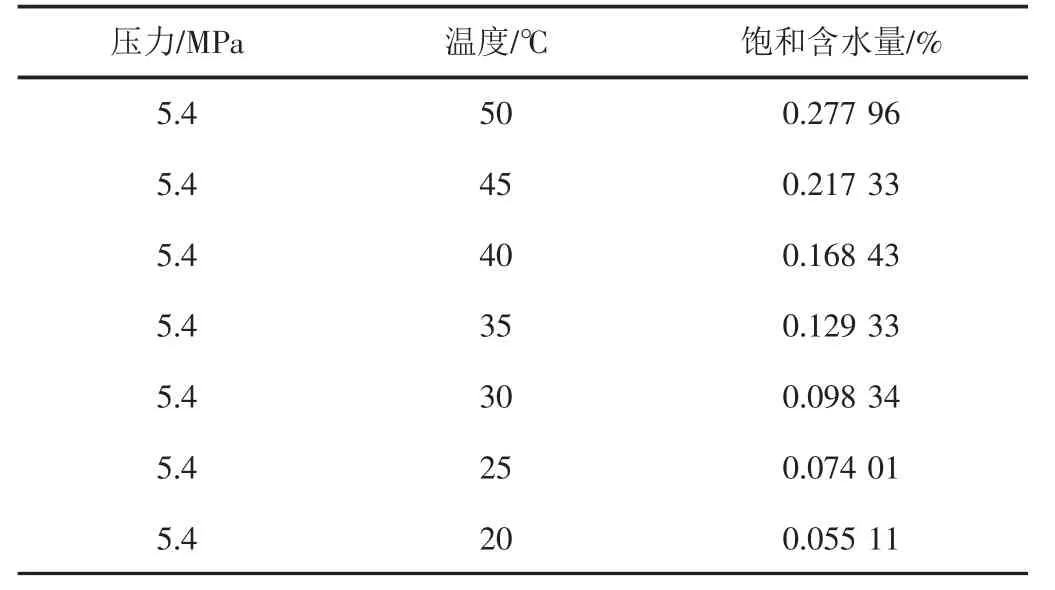

天然气经压缩机增压后,导致进脱水橇天然气温度升高,夏季时进脱水橇天然气温度可达50℃左右。对不同温度情况下天然气饱和含水量进行模拟计算(见表 1)。

表1 不同温度情况下天然气饱和含水量

由表1可知:增压生产模式下天然气的温度升高,使得进脱水橇进口天然气含水量明显升高。

现按处理气量为50×104m3/d,增压前压力3.5 MPa,天然气中水以饱和水形式存在,增压后压力为5.4 MPa,脱水橇塔底分离器游离水脱除率100%考虑,三甘醇贫液浓度为98%,循环量为625 L/h,对不同温度下三甘醇脱水效果进行模拟(见表2)。

由表2可知:脱水橇进气温度由30℃升至50℃,在含水量不变的情况下,露点降急剧下降。

2 增压生产模式下提高脱水效果措施分析

2.1 循环量对露点影响定量分析

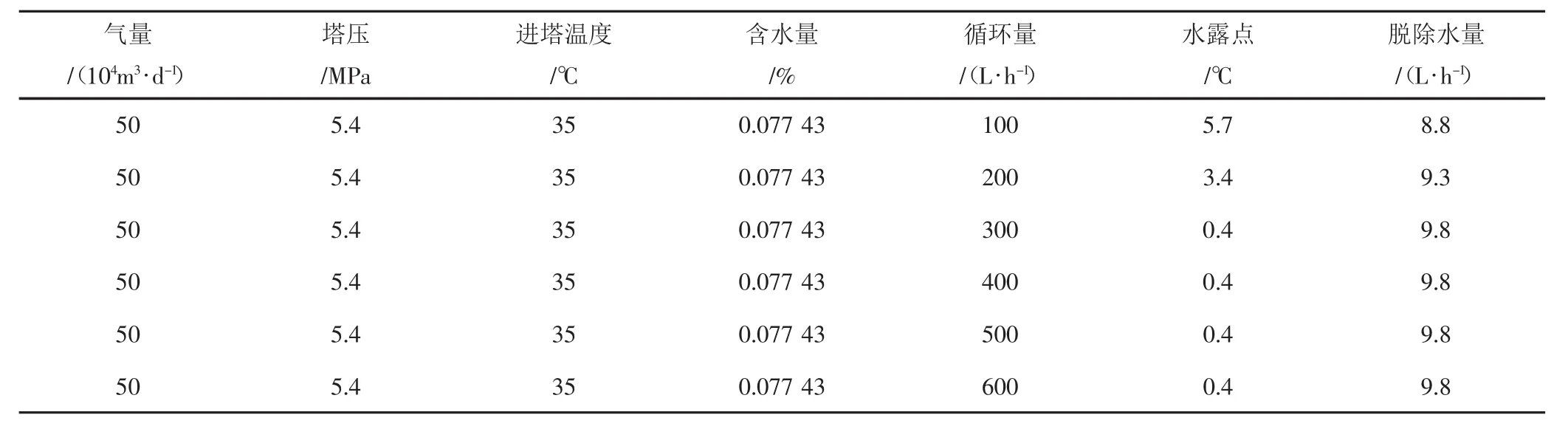

在天然气进塔温度为35℃,三甘醇浓度为98%的情况下,对循环量进行模拟(见表3)。

由表3可知:三甘醇循环量在300~600 L/h水时,随着循环量的提高,露点降变化不明显。

2.2 贫液浓度对露点影响定量分析

在天然气进塔温度为35℃,循环量为400 L/h的情况下,对三甘醇浓度进行模拟(见表4)。

由表4可知:提高贫甘醇中的TEG浓度可显著降低天然气的露点。

表2 不同温度情况下脱水后露点计算

表3 不同循环量情况下脱水后露点计算

表4 不同浓度情况下脱水后橇露点计算

2.3 进塔温度对露点影响定量分析

由表2可知,在含水量不变的情况下,进塔温度升高导致露点急剧下降。因此,降低进塔天然气的温度对露点控制具有非常重要的意义,现从增压和加热两个环节进行分析以探讨降低脱水橇进塔天热气温度的有效措施。

2.3.1 增压前后天然气换热可行性分析 利用HTRI及HYSYS软件模拟计算,将增压前后的天然气进行换热,换热模拟流程(见图2)。

图2 换热模拟流程图

表5 不同工况情况下换热计算

环境温度按30℃考虑,选取DPC-2803型压缩机余隙为0,转速400 r/min时4组压力及处理气量数据进行模拟(见表5)。

由表5可知:压缩前后天然气换热是可行的,换热器换热面积×换热系数设置为8 000~10 000时可满足不同工况下需求,冷却后温度可达到30~35℃。

2.3.2 加热流程调整可行性分析 利用HYSYS软件对加热节流工艺进行模拟,选用PR(Peng Robinson)方程,加热节流过程模拟流程(见图3)。

图3 加热节流过程模拟流程图

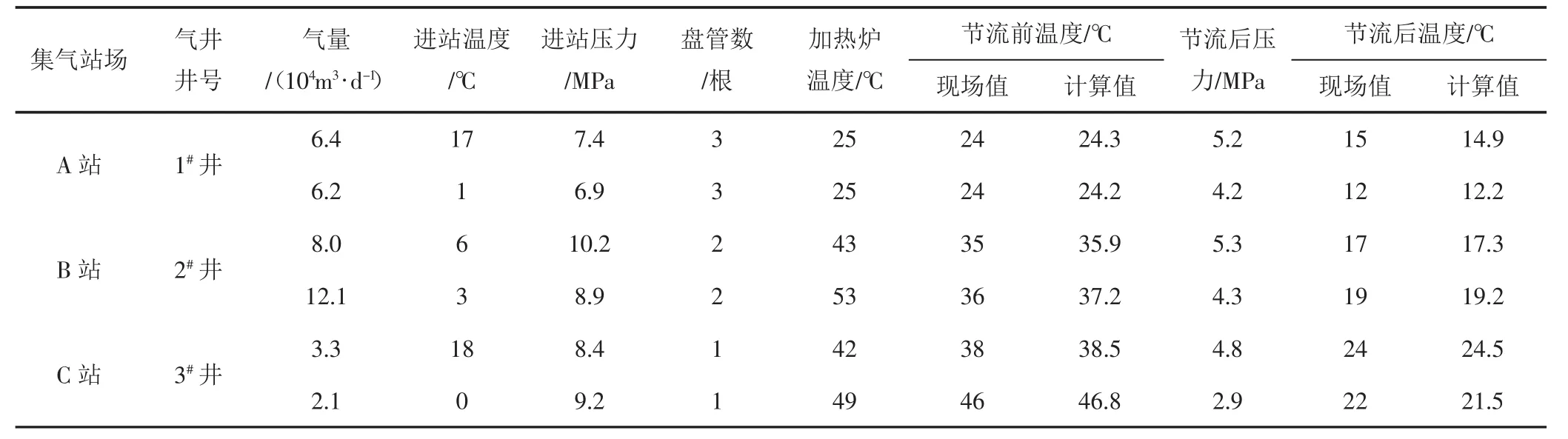

由表6可知:模型计算结果与多组现场运行参数进行对比,符合程度较高,模型可适用于现场计算。

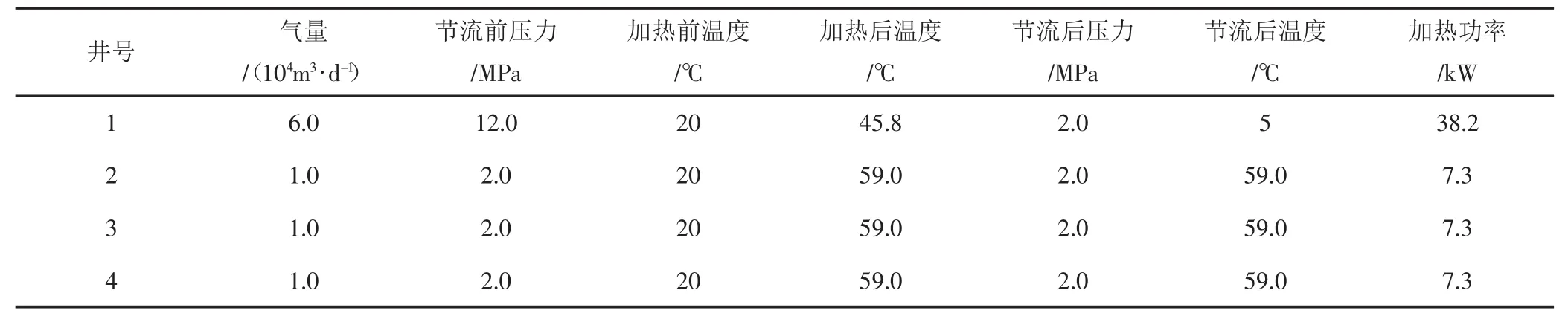

增压后将采用多井轮换加热节流工艺,即对进加热炉流程进行调整,满足高压气井的加热节流要求,低压气井直接进压缩机。以四井式加热炉为例,对4口气井加热,节流后压力为2 MPa,具体计算结果(见表7)。

由表7可知:为保证1#井从12 MPa节流至2 MPa,节流后温度在5℃以上,节流前温度需要在45.8℃以上,加热功率为38.2 kW,计算出加热炉水温需保持在59 ℃。此时,2#、3#、4#井天然气温度由 20 ℃升至 59 ℃,混合气温度为25.3℃,而2#、3#、4#气井直接进压缩机则混合后气体温度仅为10℃。

3 结论与建议

在增压生产模式下,天然气进塔温度升高使得水含量增大,导致外输露点不合格。单纯地提高三甘醇循环量对提高脱水效果的作用不大,提高贫甘醇中的TEG浓度可显著降低露点。因此,实际生产中尽可能提高再生温度并投用汽提气以提高三甘醇浓度,从而有效降低外输露点。

表6 现场生产数据与模拟结果对比

表7 示例气井加热过程计算

在压缩机空冷器正常运行条件下,将压缩前后的天然气进行换热可显著降低天然气进塔温度。模拟分析可知:在换热器换热面积×换热系数设置为8 000~10 000时可满足不同工况下需求,冷却后温度可控制在30~35℃。为进一步降低压缩机进口温度,建议对单站增压站及区域增压本站加热流程进行调整,通过设置旁通流程以满足气井开井及高压气井节流降压的需求,从而有效降低压缩机进口天然气温度。

[1]冯叔初,郭揆常.油气集输与矿场加工[M].山东:中国石油大学出版社,1992.

[2]张良,等.三甘醇脱水装置影响因素定量分析[J].内蒙古石油化工,2010,30(4):24-27.