脱硝装置运行改造

简廷强,赵凯智

(中国石油宁夏石化公司,宁夏银川 750026)

宁夏石化公司一化肥装置现有2台高压锅炉(1#、2#锅炉),日本三菱公司制造,负荷200 t/h,1988年投运,原锅炉设计有脱硝装置,但反应器内未安装催化剂,脱硝装置自锅炉开车后一直未投运,原有的管线、阀门、反应器已锈蚀无法使用。本次脱硝装置改造,采用SCR还原法,利用原反应器位置,即在省煤器出口、空预器入口之间安装SCR反应器。每台锅炉安装一台SCR反应器,反应器内装有两层催化剂(反应后期可增加一层),利用化肥一厂合成氨装置提供的气氨作为还原剂,在300~400℃条件下与烟气中NOx反应,生成氮气和水。

1 工艺参数及流程

宁夏石化公司1#、2#高压锅炉烟气脱硝装置采用以气氨作为还原剂的SCR选择性催化还原法,SCR入口NOx浓度(以NO2计,干基),设计基准值为400 mg/m3,出口NOx排放浓度小于100 mg/m3,脱硝效率为80%。为保证锅炉后系统正常运行,不装置控制氨逃逸率小于3 mg/m3。

气氨由化肥一厂合成工段供应,正常来源为:4118V2到4118K1二段入口管线,温度-5~0℃,压力0.28 MPa;备用氨源:4118K3出口管线处,温度60℃,压力0.75 MPa。

气氨管输到氨气缓冲罐,经流量调节阀调节流量后,与稀释风机打出的稀释空气在混合器混合后,氨气对空气的混合比控制到5%左右,经氨喷射格栅,注入烟道,与烟气充分混合后进入SCR反应器,与烟气中的 NOx反应,生成N2、H2O,(见图 1)

图1 脱硝装置流程示意图

2 装置改造投运效果

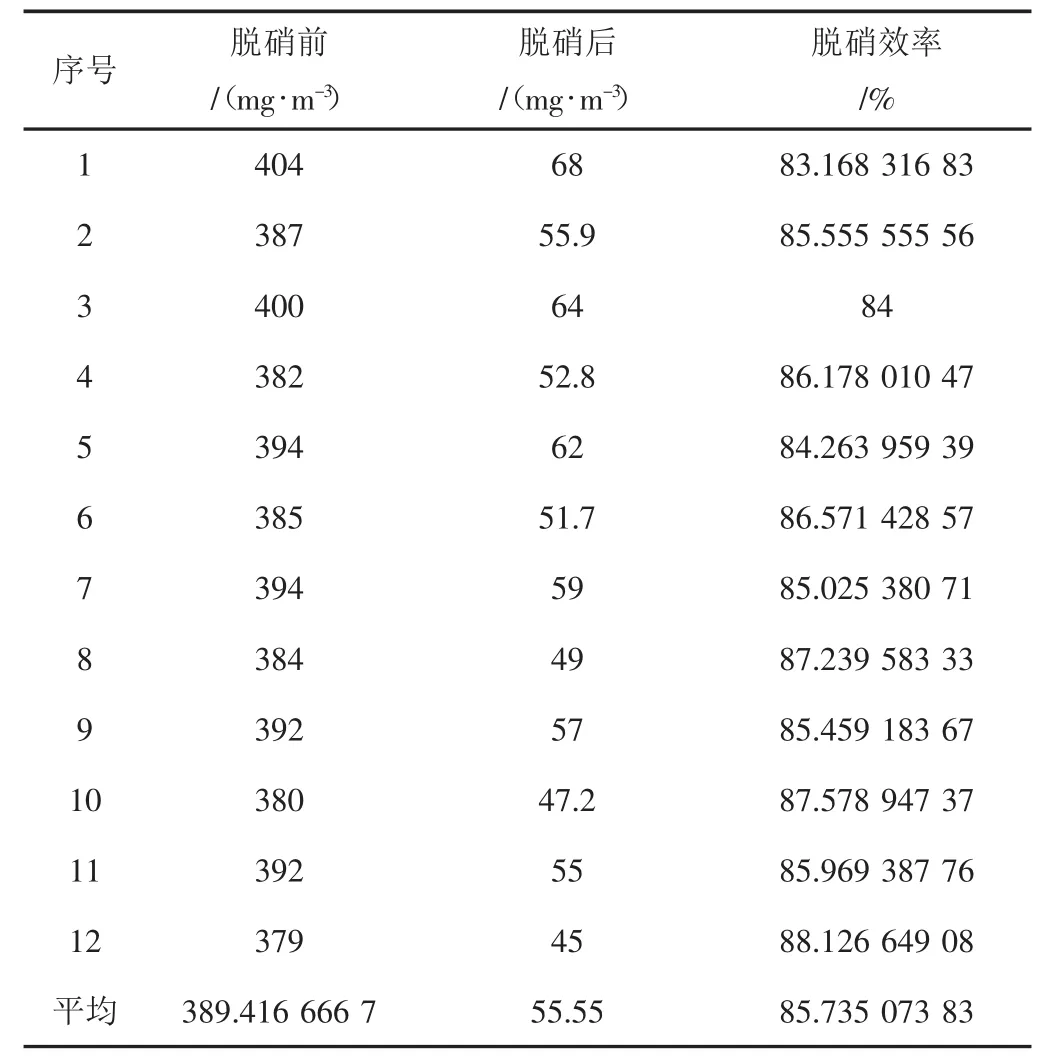

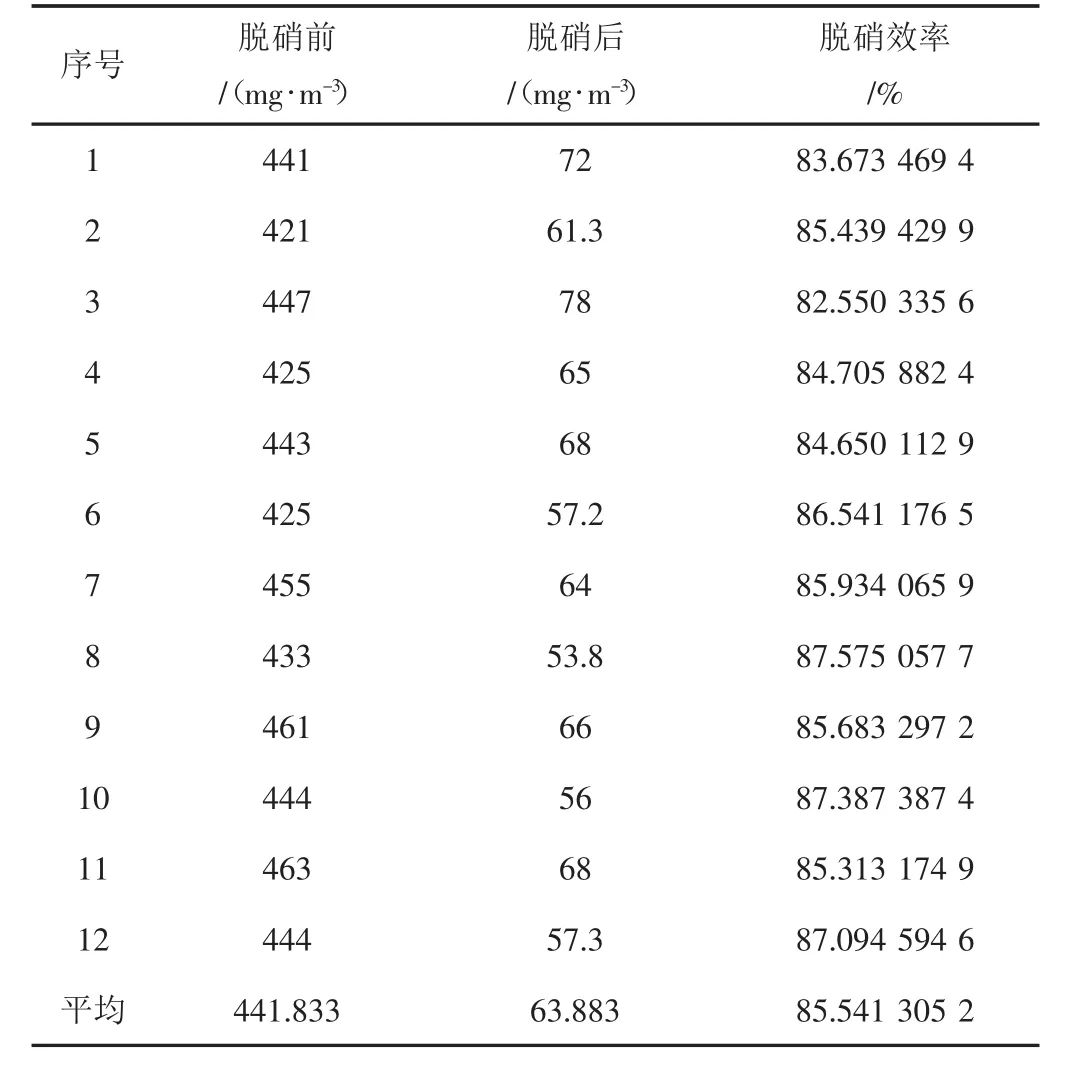

2013年年底利用化肥一厂大修的机会,对1#、2#高压锅炉进行了脱硝改造,同时对电除尘、空预器也进行了改造。12月锅炉开车,脱硝装置投运,并顺利完成装置环保验收。自治区环保厅12月19日对脱硝装置环保验收检测的数据(见表1)。

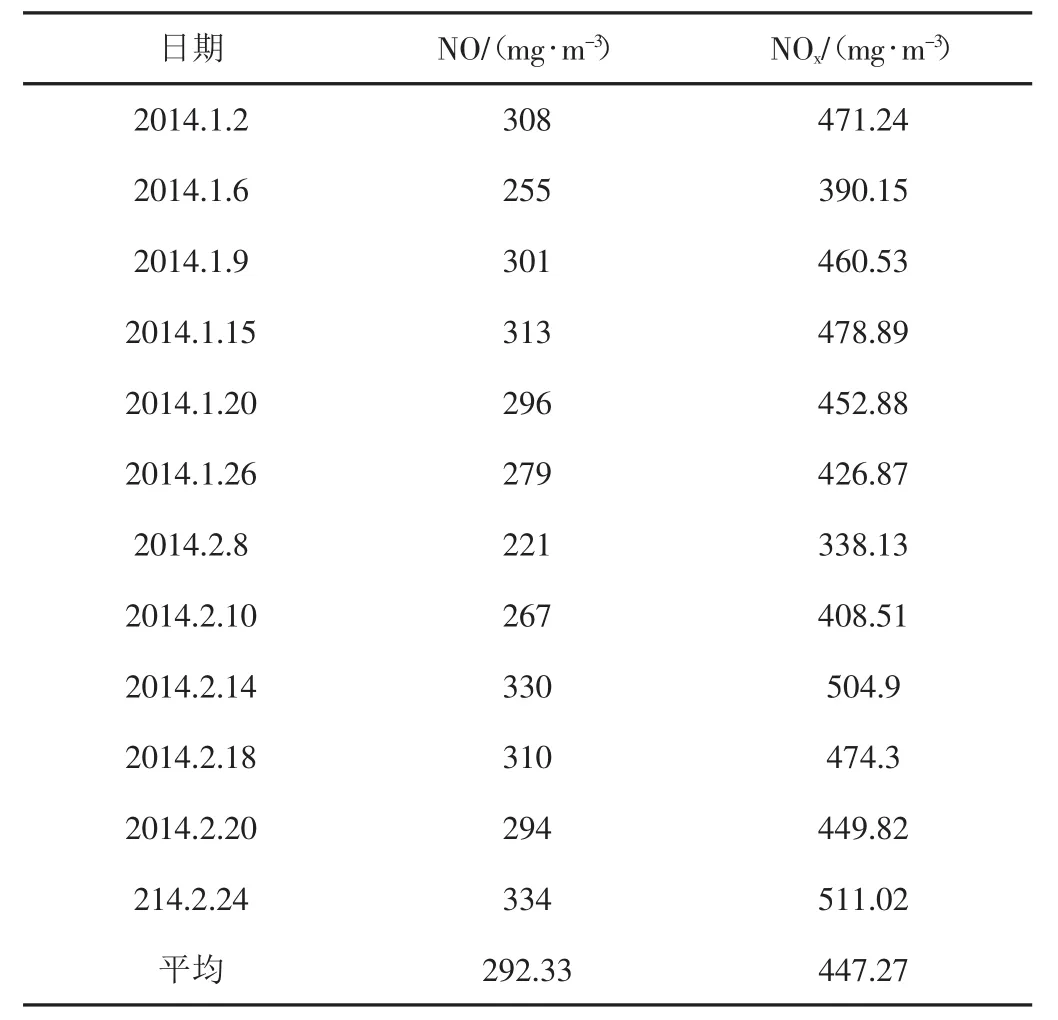

表1 1#锅炉脱硝检测数据

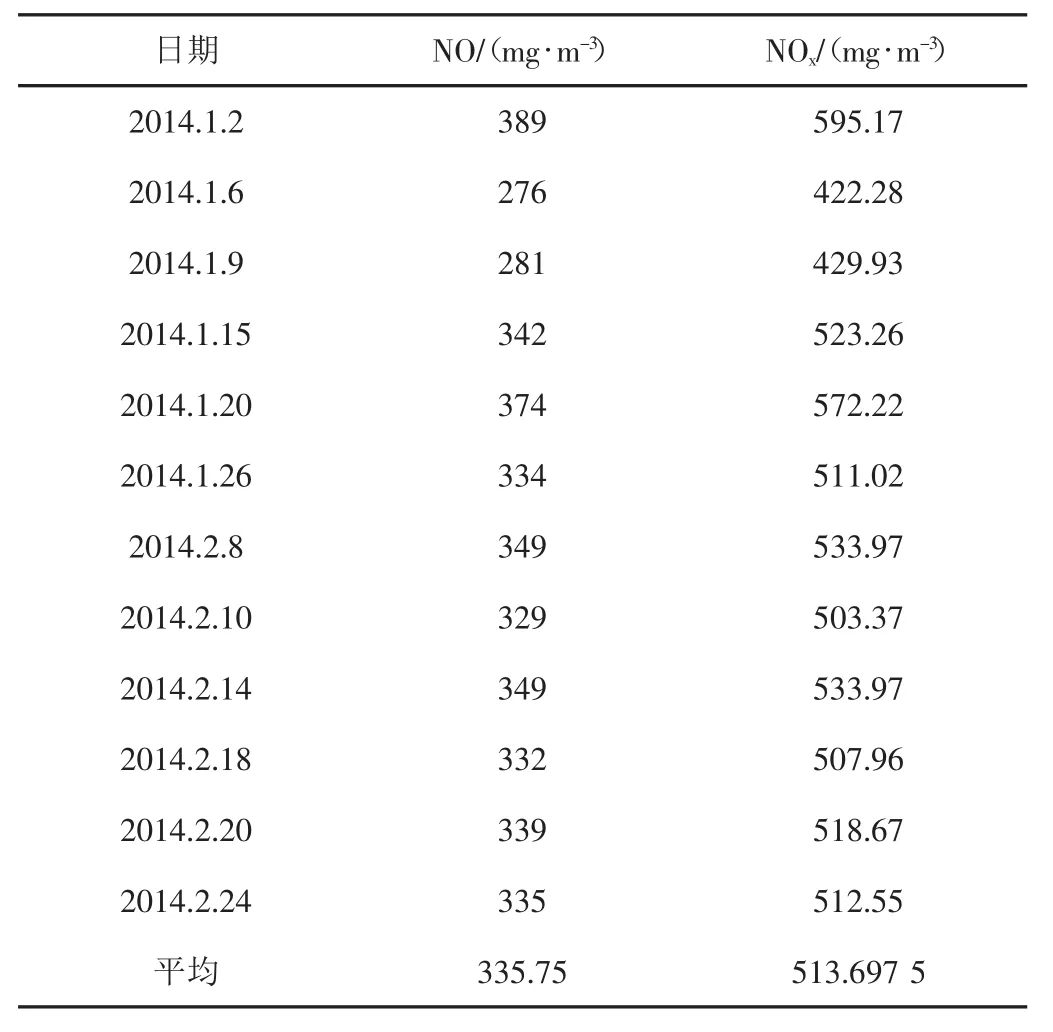

表2 2#锅炉脱硝检测数据

3 装置运行中出现的问题

3.1 设计加氨量不足

1#、2#锅炉脱硝装置设计加氨量为每套装置质量流量为22.6 kg/h,体积流量为29.8 m3/h;锅炉烟气质量流量为223 600 kg/h,烟气密度按1.31 kg/m3,体积流量为17×104m3/h,用氨量核算如下:

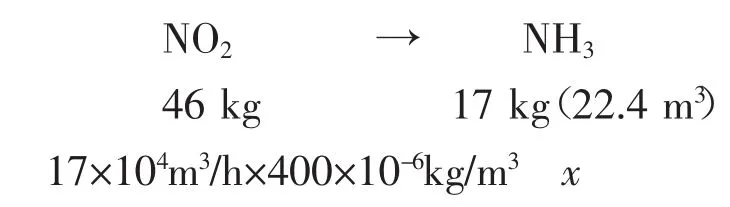

(1)NOx用 NO2计:

x(质量流量)=17×104×400×10-6×17÷46=25.1(kg/h)

x(体积流量)=17×104×400×10-6×22.4÷46=33.1(m3/h)

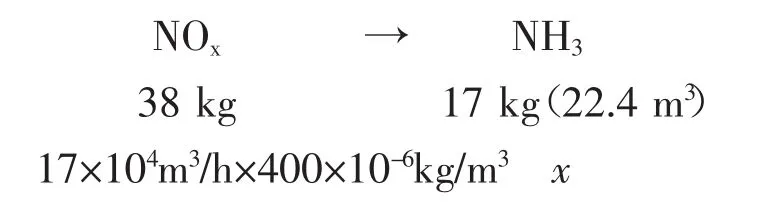

(2)NOx中看作 NO、NO2各一半,则 NOx的相对分子质量为38:

x(质量流量)=17×104×400×10-6×17÷38=30.4(kg/h)

x(体积流量)=17×104×400×10-6×22.4÷38=40.1(m3/h)

上述两种算法的加氨量均大于设计值,说明设计加氨量不足。且实际运行中脱硝装置的用氨量也超过30 m3/h,但因流量计上限为30 m3/h,氨量无法正确计量。

3.2 氨流量计量程不够,偏低

工艺设计文件中的加氨量为22.6 kg/h,仪表选型时,给错了单位22.6 m3/h,因此仪表选用了最大流量只有30 m3/h孔板流量计。实际运行中氨量超过30 m3/h,也就是超出孔板流量的上限,氨量无法准确计量。

3.3 送氨管线过细,管线阻力大

正常供氨处,即4118V2到4118K1二段入口到氨气缓冲罐的管线的直径为25 mm。一处供氨,压力为0.28 MPa时,供氨量不能满足两套脱硝装置同时运行需要,只能将备用氨源也投用,两处供氨,压力提到0.30 MPa以上时,才能保证供应两套脱硝装置同时运行所需的氨量。后经设计核实,管线计算有误,正常供氨处单处供氨,管线阻力大,所供氨量不够两套脱硝装置用。但4118K3冬季无法运行,也就无法保证氨量供应,装置存在运行隐患;且为给脱硝装置供氨,运行4118K3,能耗大。

3.4 脱硝装置入口NOx浓度高,超过设计值

设计脱硝装置入口NOx浓度为400 mg/m3,实际运行中入口NOx浓度高于400 mg/m3(见表3、表4)。

3.5 稀释风机出口没有流量计,无法计算、控制氨/空气混合比

脱硝装置稀释风机出口没有流量计,只能按风机的额定流量计算:9.72 m3/min=583.2 m3/h。按设计氨/空气混合比5%计算,加氨量最大只有29.2 m3/h,加氨量不够,脱硝效率低,装置出口NOx浓度大于100 mg/m3,超过环保指标。实际运行中氨/空气混合比大于5%,但氨气的爆炸极限为15%~28%。通过询问设计人员,氨/空气混合比控制在8%以下是安全的,按此计算,加氨量的实际上限值为46.7 m3/h。加氨量超过46.7 m3/h,装置氨气爆炸的风险上升,存在安全隐患。实际运行中氨量在45 m3/h以内就能满足要求。

表3 1#炉脱硝装置入口数据

表4 2#炉脱硝装置入口数据

4 解决措施

4.1 变更氨源,重新配管

脱硝装置正常氨源供氨压力低,管径细,阻力大,供氨量低,无法满足两套脱硝装置同时使用,在化肥一厂界区内重找氨源:4118-K1二段出口再提供一处气氨源,参数:压力:1.3~1.6 MPa,温度:165~175 ℃。该处气氨压力高,温度高,适合脱硝使用。按入口NOx浓度最大值:600 mg/m3计算,加氨量为49.7 m3/h;正常是平均NOx浓度:500 mg/m3计算,加氨量为41.3 m3/h;两套装置最大供氨量100 m3/h,进行设计、配管,满足两台锅炉脱硝装置同时运行的需要。

4.2 更换氨流量计,稀释风机出口安装流量计

按最大流量50 m3/h,选购新流量计进行更换。稀释风机出口安装流量计,便于随时了解、控制氨/空气混合比。下面是按实际运行脱硝入口NOx数据进行氨/空气混合比的核算。

最大氨量49.7 m3/h,氨/空气混合比:49.7÷583.2=8.52%。

正常氨量41.3 m3/h,氨/空气混合比:41.3÷583.2=7.08%。

5 结论

脱硝是锅炉的重要环保装置,它制约了锅炉,甚至一化肥装置的运行,调节控制手段只有调整氨量。通过上述措施改造后,保证了氨量的充足供应、可调,就为脱硝装置正常、稳定运行提供了有力保障。

[1]郜立峰,邓光兵.宁夏石化公司培训教材第六分册:锅炉装置[G].2009.

[2]天津辰创环境工程科技有限责任公司.宁夏石化公司1#、2#高压锅炉烟气脱硝项目改造初步设计[G].2013.