聚醚多元醇钻井液技术在梁X15井的应用

王春雷,宋碧涛,孙红雨,杨小敏

(1.中国石化石油工程公司江苏分公司,江苏扬州 225009;

2.中国石化江苏油田分公司石油工程技术研究院,江苏扬州 225009)

梁X15井是江苏油田部署于江苏省东台市梁垛镇高姚村的一口施工难度较大的预探井,钻探目的主探K2t1、E1f3,兼探E1f1含油气情况。本井设计最大井斜 50.13°,斜深 3 511.34 m,垂深 2 850 m,水平位移1 578.05 m,井身轨迹直-增-稳-增-稳,稳斜段(50.13°)长达1 500多米。针对该井的工程情况以及本区块岩性较为复杂的特点,经过室内研究和配方优选,本井采用聚醚多元醇钻井液体系。现场应用施工顺利,无复杂情况。

1 地质工程简况

1.1 地质特点

该区块地层发育齐全,依次钻探第四系东台组、新近系盐城组、古近系三垛组和阜宁组、白垩系泰州组和浦口组,且上部盐城组、三垛组主要以棕红色以及灰绿色泥岩为主,蒙脱石含量高,极易水化造浆,上部井段易缩径、易泥包;下部阜宁组、泰州组以及浦口组以深灰色泥岩和细、粉砂岩为主,灰色泥岩性脆极易剥落垮塌,砂岩渗透性好易形成厚泥饼。

1.2 工程概况

该井一开使用Ф425钻头钻至井深83 m,下入Ф339.7 mm表层套管至井深82 m;二开使用Ф311 mm钻头钻至井深1 485 m,下入Ф244.5 mm技术套管至井深1 481.25 m;三开使用Ф216 mm钻头钻至井深3 473 m,因未钻遇油层,接通至裸眼完井。该井实际完钻井深 3 473 m(斜深),最大井斜51.58°×2 950.05 m,造斜点:1 000 m,水平位移1 404.27 m。

2 钻井液技术难点

2.1 流变性控制

流变性与坂土含量、相关处理剂、化学环境及体系的热稳定性有着密切的关系。在实际应用中采取的方法是控制合适的坂含,认清化学环境,选择相匹配的高效处理剂,使体系具有良好的热稳定性来达到稳定流变性的目的[1]。该区块上部盐城组、三垛组极易造浆,稍有不慎即会对钻井液造成极大的污染。而上部井段基浆性能如若不控制在合理的范围内,势必会对下步施工造成极大的困扰。

2.2 井壁稳定

井斜的增大势必增加了地层坍塌的风险,且该区块岩性复杂,钻井液必须有效对地层微裂缝进行封堵以及控制泥页岩水化分散、膨胀,从而降低坍塌风险,绝不能单一的从密度方面考虑来保持井壁稳定。

2.3 润滑防卡

本井的井身轨迹决定了施工过程中粘卡的风险极大,要求钻井液必须保证合理的流变性能、优质的泥饼质量以及优良的润滑性能,否则大段钻具将会陷进沉积的岩屑和泥饼里,发生粘卡,造成井下复杂。

3 聚醚多元醇的室内评价试验

聚醚多元醇利用其浊点效应来起到改变钻井液性能的目的:当井温低于其浊点温度时,聚醚多元醇呈水溶性,其表面活性使其吸附于钻具和固体颗粒表面,抑制泥页岩水化分散,降低钻具的扭矩和摩阻,防止钻头泥包;当井温高于其浊点温度时,多元醇从钻井液中析出,形成类似油相的分子膜,吸附于井壁和钻具上,从而使钻井液的润滑性大大增加,同时参与泥饼的形成,封堵岩石孔隙,阻止水分进入地层,实现稳定井壁的作用[2]。

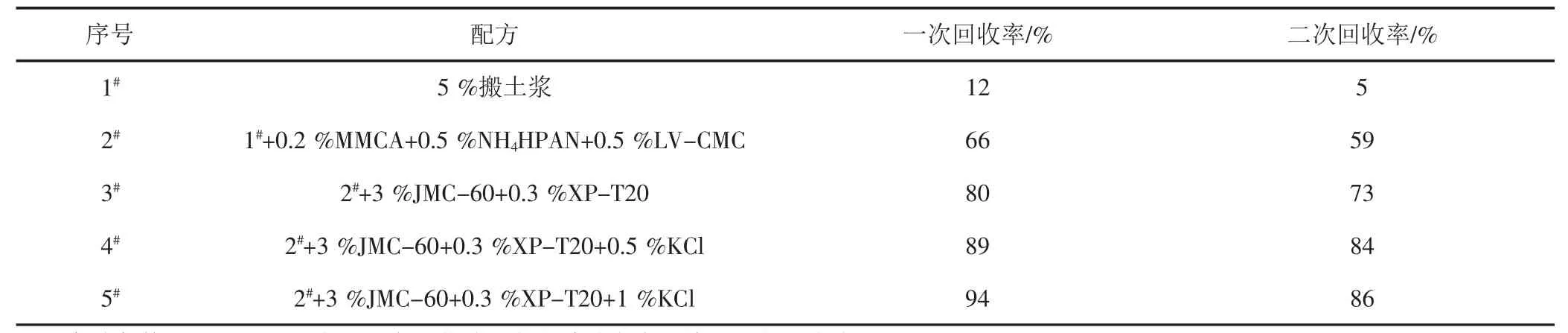

表1 聚醚多元醇(JMC-60)在不同温度条件下的回收率试验

3.1 抑制性评价

优选EO/PO比例合适的聚醚,配以适当聚乙二醇,配制浊点温度在55~65℃的聚醚多元醇JMC-60,筛选相适应的消泡剂XP-T20,采用岩屑滚动回收率考察其抑制粘土水化分散抑制能力,从表1可以看出,JMC-60在KCl的作用下,在不同温度下均体现出非常优良的抑制页岩分散能力,而且随着温度升高,其回收率有增加趋势,其二次相对回收率为100%,表明聚醚多元醇和KCl复合作用在泥岩上,形成了更强的结构,进一步降低了其继续水化分散的能力。

钻井液配方优化实验结果(见表2),可见聚醚多元醇JMC-60能较大幅度抑制粘土水化分散,且在较低浓度的K2CO3的协同作用下,其抑制性可进一步增强,而不必使用过高的KCl或K2CO3浓度,以减轻氯离子的副作用。

3.2 抗温性评价

通过大量室内实验,调配出综合性能优异的聚醚多元醇钻井液配方:5%基浆+0.3%MMCA+0.5%NH4HPAN+0.3%LV-CMC+2%JMC-60+0.2%XPT20+0.5%KCl+2%QS-4+2%OSAM-K;使用Fann50L高温高压流变仪测试其在不同温度条件下的流变性能,使用OFI公司的WTF170-50高温高压动滤失仪测试不同温度情况下的滤失性能,实验结果(见表3)。可以看出,随着温度的升高,聚醚多元醇钻井液粘度呈现先降后升再降低的过程,而随着温度的升高,聚醚多元醇逐步从液相中析出,参与泥饼的形成,高温高压失水量呈现逐步降低的趋势,有利于降低因滤液侵入导致的泥页岩井壁失稳问题。

3.3 润滑性评价

图1 聚醚多元醇加入井浆后高温高压下润滑性评价

为了考察聚醚多元醇在高温高压下的润滑性改善效果,使用现场钻井液,加入3%的聚醚多元醇JMC-60,使用LEM4100HPHT润滑性测试系统开展了相关测试。试验所用井浆为联38-1井2 500 m处钻井液,未添加植物油、乳化石蜡等润滑剂。钻井液密度为1.25 g/cm3,测试温度为室内慢慢升高到160℃,升温过程控制在2 h,测试钢-钢摩擦的轴向压力为150 kgf,钻井液在测试系统中循环流动,保持压力3 MPa,测试时旋转速度定在60 r/min,模拟正常钻进过程中钻具所受的摩擦力。其摩擦系数随温度的变化(见图1),可见随着温度的升高,聚醚多元醇逐步从液相中析出,形成油相润滑膜,其润滑性逐步显现,达到浊点温度之上后润滑性能稳定。

表2 聚醚多元醇钻井液抑制性评价

表3 聚醚多元醇钻井液综合性能评价

4 现场应用

4.1 二开段:东台组至盐城组(86~1 487 m,钻头直径311 mm)

为保证全井钻井液优良的流变性能,全井就树立控制将钻井液的坂含固含控制在合理范围内。为保证基浆良好的性能,本井清水一开,二开用土粉1.5 t配浆80 m3,充分水化,使用水化好的土粉浆进行二开。

本井段上部盐城组主要为土黄色泥岩,极易污染泥浆,且极易发生缩径现象。实钻过程在500 m开始添加K2CO3,逐步补充钾离子,增强钻井液对上部井段泥岩的造浆控制,在900 m开始添加聚醚多元醇JMC-60,在1 500 m之前按照200 kg/d的速度添加,保持聚醚多元醇在钻井液中的含量达到2%左右,增强钻井液的抑制能力。同时大小分子聚合物配制成胶液正常维护,此外在实钻过程中注意观察循环槽钻井液流型的变化,聚醚的加入往往会引起钻井液中气泡的增多,在现场应用过程中,加入聚醚的同时应加入一定的消泡剂XPT-20,同时要注意加药的速度和区域。此外,加入聚醚后根据进尺补充一定量的聚合物和铵盐进行护胶和调整流型。同时工程上要相互配合,每钻进150 m进行短起下钻,每次起下钻完,开泵一定要缓慢。由于盐城组较长,定期检查清锥形罐和除砂罐,及时进行清理以降低有害固相含量。本井设计1 000 m开始定向,在311 mm的大井眼定向,做到上述钻井液要点也基本满足定向钻进,同时采用螺杆加牙轮钻头的钻具组合在一定程度上也有利于定向钻进。

4.2 三开:三垛组~浦口组(1487~2323 m,钻头直径216mm)

本井段三垛组岩性主要为棕红色泥岩和暗棕色泥岩,地层易造浆,缩径,要求钻井液有很强的抑制性。三开钻进中继续补充JMC-60,1 500 m之后由于井斜增加,为降低摩阻,方便滑动钻进,聚醚多元醇加量调整到800 kg/d,并根据现场钻速的情况适当补充,保持聚醚多元醇在钻井液中的含量达到2%左右,并配加适量NH4-HPAN、K2CO3,增强钻井液的抑制性能和流变性能,控制棕色泥岩的造浆。严格控制钻井液滤失量,减少滤液侵入地层。

本井下部井段阜宁组至浦口组岩性主要为灰色、深灰色、黑色泥岩且大井斜段均处于该段地层。较大的井斜不但增加了地层垮塌的风险,而且大段钻具处于该井段进行定向复合钻进。因此该段从提高钻井液的抑制性、封堵性、防塌性以及润滑性入手。进入阜宁组前调整好钻井液性能,及时补充防塌剂进行防塌预处理,钻进过程中,要间断性的补充防塌剂并采用多种防塌剂协同作用封堵地层,增强钻井液的封堵以及防塌效果。随着井深井温的增加,聚醚多元醇聚醚表现出一定的油溶性,吸附于井壁,使井壁润湿反转。钻进过程中根据井下摩阻情况及时补充聚醚多元醇,维持2%~3%的量,提高钻井液的润滑性能,适当使用消泡剂控制好起泡,钻进过程中定向复合钻进较为顺利。

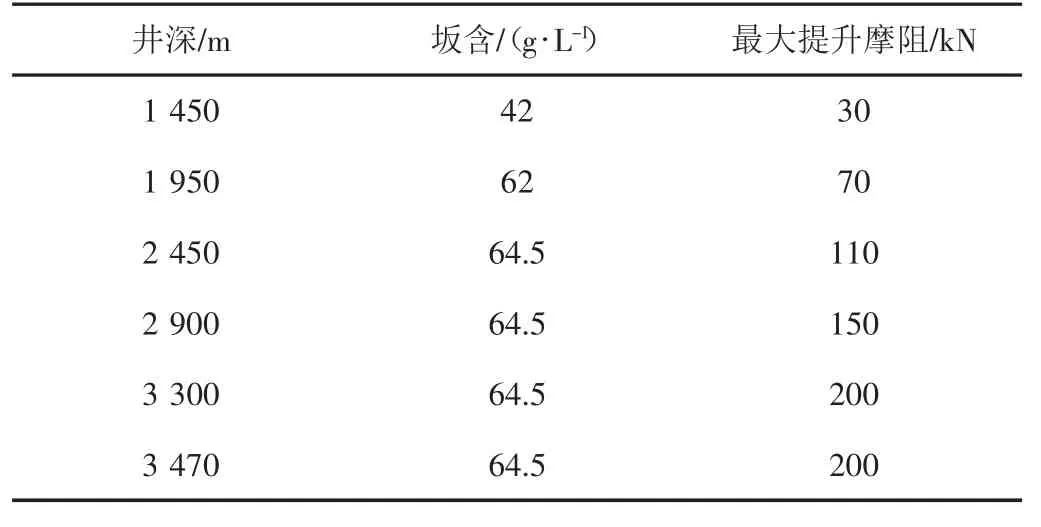

4.3 应用效果评价

(1)聚醚多元醇钻井液具有良好的抑制性,在本井上部造浆严重的盐城组三垛组井段钻进过程中,因为试用的离心机辅机烧毁两次,固控不完善,但钻井液性能基本稳定,返出的岩屑均匀、内部干燥,测得坂含未明显上升;(2)井壁稳定性良好,通过聚醚多元醇复配有机硅腐殖酸钾防塌剂保证了本井下部地层的稳定,返出岩屑未见明显掉块,全井未出现划眼复杂现象;(3)利用聚醚多元醇的浊点效应,钻井液润滑防粘性良好,本井摩阻控制在可以接受的范围内。

表4 梁X15井般含分析与摩阻数据

5 结论与认识

在本井所采用的聚醚多元醇钻井液体系经现场应用显示,该体系钻井液抑制性突出,悬浮稳定性好,体系失水小,润滑性满足大斜度长稳斜段的钻进,随着聚醚含量增加,钻井液出现了静切力较大、流型变差的现象,但起下钻开泵都很顺利,说明该体系钻井液触变性较好,适合中深井的使用。

[1]鄢捷年.钻井液工艺学[M].北京:石油大学出版社,2000.

[2]吕开河,邱正松,徐加放,等.聚醚多元醇钻井液研制及应用[J].石油学报,2006,27(1):101-105.