机器人焊割柱管相贯线的路径规划研究

王永泉,金晶

(湖北汽车工业学院 机械工程学院,湖北 十堰 442002)

机器人焊割柱管相贯线的路径规划研究

王永泉,金晶

(湖北汽车工业学院 机械工程学院,湖北 十堰 442002)

近年来,柱管接管相贯线接缝焊割由传统的手工焊逐渐被焊割机器人操作所代替。本文建立了圆锥、球体与柱管相贯线的一般化数学模型,并将空间相贯线展成平面曲线,利用等步长原理获取焊割轨迹的路径点。为保证焊割精度,步长的数值由输入的允许插补误差值经计算获得。文中还给出了柱管相贯线获取焊割路径点的流程图。此方法方便了焊割程序的编制,提高了工作效率,同时又保证了焊割的平稳性和精确性。最后给出了一个常见的柱管相贯实例,利用Matlab软件编程得到了其相贯线焊割路径点。

机器人;柱管相贯线;焊割工艺;路径规划

在化工、锅炉等行业制造中,常遇到柱管接管相贯线接缝焊割,很多情况都采用手工焊割,使其结构制造周期长、成本高、生产效率低、劳动强度大,焊割质量难以保持稳定[1]。近年来各种焊割机器人的研发不断涌现,为解决这一问题带来了巨大的帮助。文献[2]针对大构件相贯线焊割轨迹拟合,采用了椭圆拟合法和最小二乘法。文献[3]设计了一种新型的5自由度焊割机器人,满足了空间相贯线焊缝焊割的工艺要求。文献[4]对4个焊割位姿参数进行了完善,针对马鞍形焊缝进行了数学建模,使其满足了机器人焊割的实际需要。上述研究专注于焊割参数,焊割位置的控制与改善,取得了较好的焊割效果。在柱管相贯线路径轨迹规划上,均通过建立相贯线数学方程直接获得路径点参数,而未对路径点的选取做深入的探讨与分析。而焊割机器人在焊割相贯线时,因相贯线是空间曲线,其路径点选取的差异会对焊割误差、焊割控制、焊割效率带来很大的影响。关于机器人关节轨迹的插值,是用运动学反解将路径点(结点)转换成关节角度矢量值θ,然后对每个关节拟合一个光滑函数,使之从其起始点开始,依次通过所有路径点直至到终点。插值方式有多种,例如过路径点的用抛物线过渡的线性插值,给定任意路径点的位置θk,两路径点之间持续时间为tdjk,以及加速度绝对值可以由公式计算出过渡域的持续时间tk,以及那些内部路径段[5]。通过建立柱管相贯线的一般化数学模型,为提高计算效率,将空间相贯线展成平面曲线,利用等步长原理获得路径点。机器人末端执行器在匀速焊割时,根据输入的焊割速度,由步长容易求得两路径点之间相应的焊割时间,等步长对应等时间(即时间tdjk),方便了焊割程序的编制,提高了工作效率,又保证了焊割的平稳性。为保证焊割精度,步长的数值由输入的允许误差值通过计算获得。

1 柱管相贯线数学模型的建立

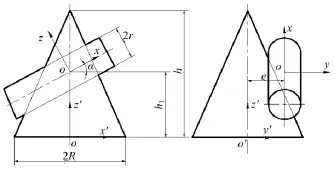

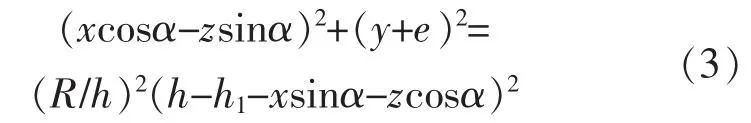

如图1所示,建立柱管与圆锥相贯的一般形式模型,两相贯体轴线夹角为(π/2-α),距离为e。对圆锥建立直角坐标系o′x′y′z′,圆柱建立直角坐标系oxyz。其他参数设定见图1。

图1 柱管与圆锥相贯的一般形式

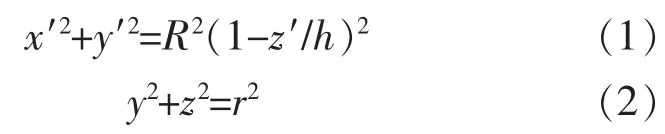

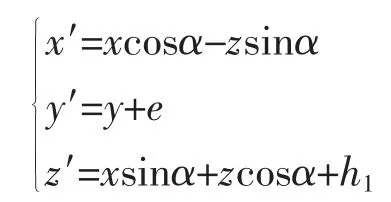

圆锥面与圆柱面方程分别为

两立体方程不在一个坐标系内建立,求相贯线方程需将圆锥面的坐标转换到圆柱坐标系内。如图1所示,坐标系oxyz先绕y轴旋转角度α,再沿y轴平移距离-e,再沿z轴平移距离-h1,由其坐标几何变换可推出方程组:

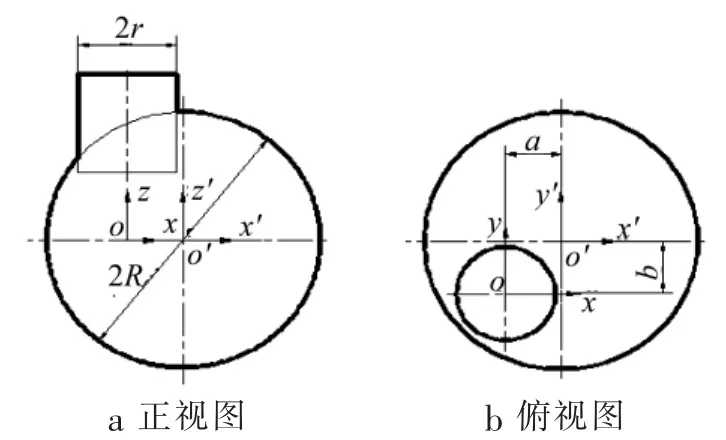

将其代入方程(1),得到圆锥面方程:

求解方程组(2)~(3)可得到相贯线方程:

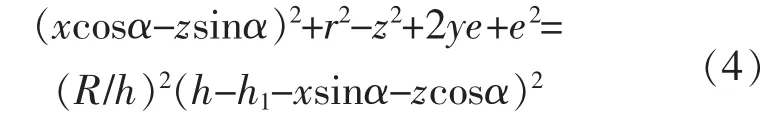

如图2所示,建立柱管与圆球相贯的一般形式模型,并分别建立坐标系o′x′y′z′与oxyz。柱管轴线与球心的x方向距离为a,y方向距离为b。其他参数设定见图2。

图2 柱管与圆球相贯的一般形式

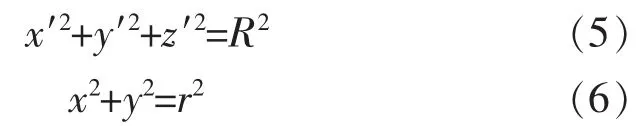

圆球面与圆柱面方程分别为

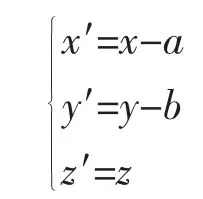

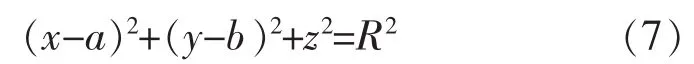

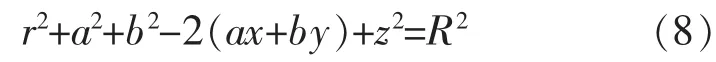

两立体方程不在一个坐标系内建立,求相贯线方程需将圆球面的坐标转换到圆柱坐标系内。如图2所示,坐标系oxyz先沿x轴平移距离a,再沿y轴平移距离b,由其坐标几何变换可推出方程组:

将其代入方程(5),得到圆球面方程:

求解方程组(6)~(7)可得到相贯线方程:

用类似的方法可推导两柱管相贯的一般形式模型及其相贯线方程。

2 柱管相贯线展成平面曲线

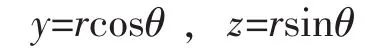

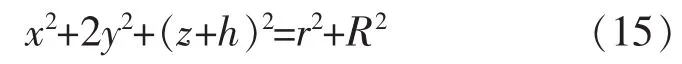

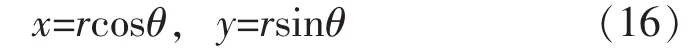

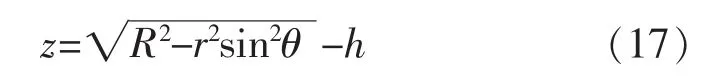

由图1可知,将空间相贯线在圆柱面上展开较方便。在圆柱面上将y/z坐标用单一参数θ表示:

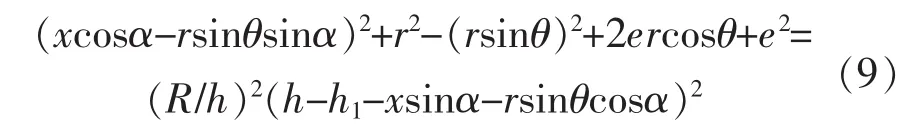

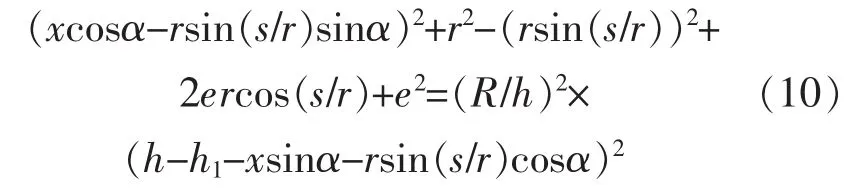

将其代入方程(4),其推导方程为

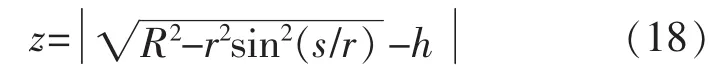

式中,θ=[0,2π],式(9)即为得到相贯线的x→θ平面曲线展开方程。因为x与θ量纲不一致,需进行进一步变换以便用等步长法求得路径点。这里引入圆柱面在坐标原点o处的横截面圆的圆弧长参数s。令s=rθ,将其代入方程(9)得:

式中,s=[0,2πr]。柱管与圆球相贯线可用相同的方法得到其展开曲线方程,限于篇幅未做论述。

3 曲线的等步长插补

等步长法属于弦线逼近法的一种。一般来说,由于弦线法的插补节点均在曲线轮廓上,容易计算,程序编制也简便些,所以常用弦线法来逼近非圆曲线,其缺点是插补误差较大,但只要处理的得当还是可以满足工艺需要的,关键在于插补段长度及插补误差控制。由于曲线上各点曲率不同,若插补步长(弦长)相等,则各段插补误差不同,若要各段插补误差相同,则插补步长不等。前已述及,等步长法更有利于提高焊割效率、焊割的平稳性,所以这里采用等步长插补法,但是必须严格控制最大的插补误差在规定许可范围内。一般来说,这种逼近法产生的最大误差往往在曲线的最小曲率半径处,所以比较容易对插补最大误差进行计算,只要求出曲线上最小曲率半径处的插补段与该处曲线的法向距离就可以了。计算过程如下[6]:

1)求展开曲线的最小曲率半径Rmin。

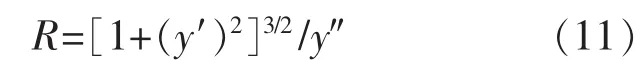

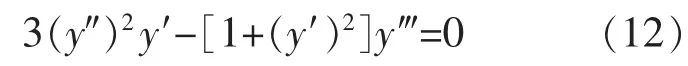

设曲线方程为y=f(x),则其曲率半径R计算式为

式(11)对x求导等于0得:

求出最小曲率半径处的x值,将其代入式 (11)得Rmin。

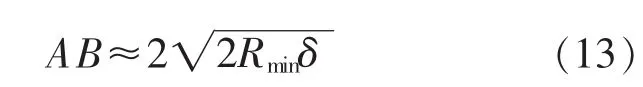

2)按给定允许的插补误差δ确定步长AB,如图3所示。其计算公式为

步长AB确定后,可由起点开始求出一系列路径点。

图3 等步长与节点的计算

4 相贯线展开曲线上路径点的获取

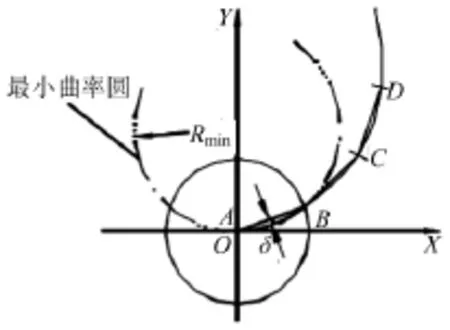

图4 柱管与圆锥相贯的2种情况

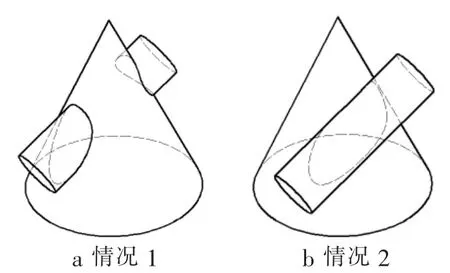

以柱管与圆锥相贯为例,有2种相贯情况,一种情况如图4a所示,柱面与锥面相贯线由两部分组成,另一种情况如图4 b所示,柱面与锥面相贯线由只有一部分组成。2种情况的区别:第一种情况相贯线的展开曲线每个s值对应有2个x值,展开曲线为2段不封闭的曲线段,而第2种情况展开曲线有2个s值所对应的x值均只有1个值,此2个s值所对应的θ角为相贯线起始和终止的2个极限位置,展开曲线为一条封闭的曲线段。因此在展开曲线上获取相贯线路径点时应分别讨论,第1种情况较简单,展开曲线完全在s为[0,2πr]的区间上,θ角区域[θmin,θmax]为[0,2π]。 第 2种情况如前所述,先找到展开曲线起始和终止的2个极限位置处两s值所对应的区间[smin,smax],其对应的θ角区域[θmin,θmax]。由式(6)得到相贯线的x→s平面曲线展开方程,再根据允差δ由式(11)~(13)确定步长AB,以步长AB为半径,曲线起点为圆心作圆,求圆与平面曲线交点即为路径点。再以该路径点为圆心作圆,继续求新圆与平面曲线交点即为新的路径点,反复循环下去,即可得到相贯线的路径点数组。值得注意的是,若相贯线的平面展开曲线为首尾相接的封闭曲线,则最后路径点与曲线起点之间的距离应小于或等于步长AB,所以每取一个新路径点,都要计算一下该点与曲线起点之间的距离是否小于或等于步长AB,若“否”说明当前路径点非最后路径点,继续循环取新的路径点,若“是”说明已取到最后路径点,将此距离赋值给参数dmin,并终止程序,同时输出路径点数组和参数dmin。机器人末端焊割枪在匀速焊割时,根据设定的焊割速度,由步长可求得两路径点之间的焊割时间,由于等步长则任两相邻路径点之间为等时间,由于最后路径点到起点之间距离小于或等于步长,所以这两点之间的焊割时间,要根据参数dmin单独计算处理。上述求得的是展开曲线上的路径点坐标,将其代入相贯线方程(4),可求得空间相贯线上路径点的三坐标值,供机器人离线编程使用。相贯线上路径点获取流程图如图5所示。

图5 相贯线上路径点获取流程图

5 仿真实例

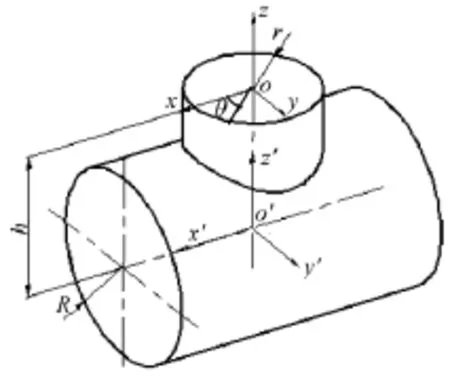

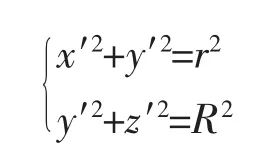

如图6所示,正交相贯两圆柱为较常见结构,分别建立两圆柱面的坐标系,小圆柱面为oxyz坐标系,大圆柱面为o′x′y′z′坐标系。在o′x′y′z′坐标系内,分别建立两圆柱面的方程:

图6 正交相贯两圆柱实例

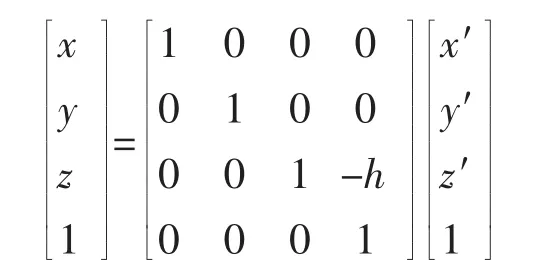

联立方程组可得到相贯线方程为

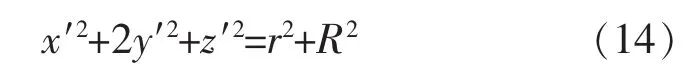

此例相贯位置比较特殊,将相贯线置于小圆柱面上展开比较方便,因此需在oxyz坐标系内推导其展开方程,oxyz坐标系与o′x′y′z′坐标系之间需进行几何坐标变换,其变换矩阵为

可知,z=z′-h,而x、y坐标不必变换。式(14)变换为

由图4已知θ的范围为[0,2π],圆柱面上xy坐标用θ表示:

将式(16)代入式(15)得:

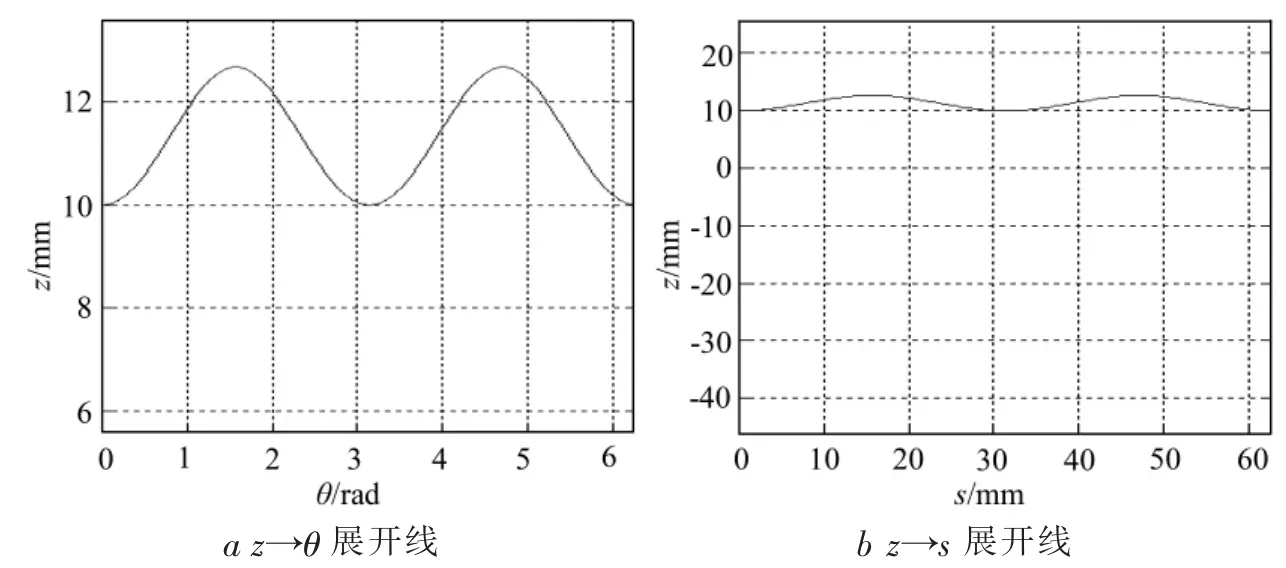

设置参数r为10,R为20,h为30,由图6知,z坐标都为负值,为方便观察,将z坐标取绝对值,用Matlab软件编程即获得相贯线z→θ展开曲线如图7a所示。因为z与θ量纲不一致,不能直接求路径点。引入小圆柱面底圆弧长参数s。θ的范围为[0,2π],则

将s代入式(17)并取绝对值得:

即获得相贯线z→s展开曲线,如图7b所示。

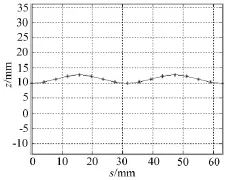

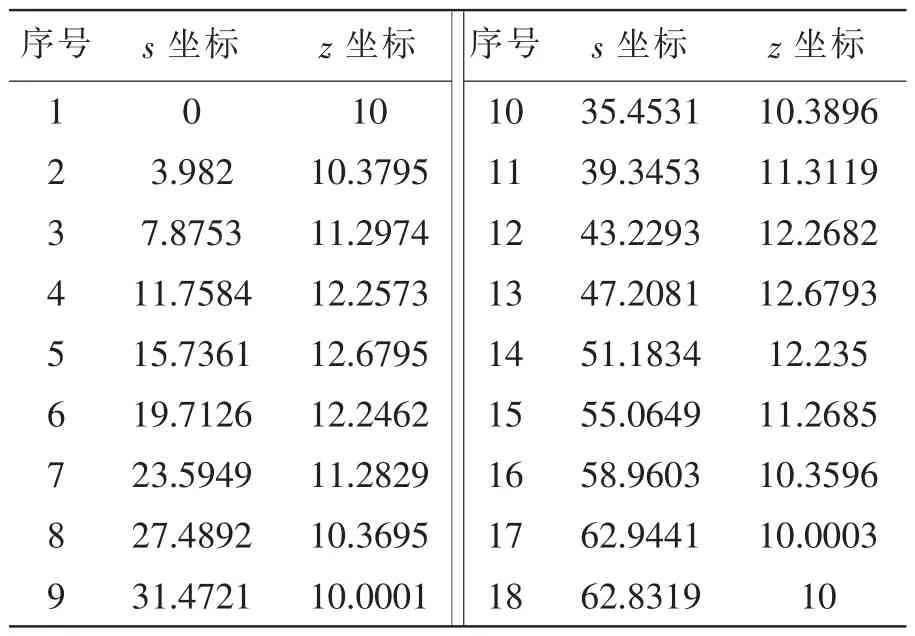

利用式(12)和式(18)求解知最小曲率半径Rmin位置在 s=0处,由式(18)和式(11)求出最小曲率半径Rmin为20,设置允许的插补误差δ为0.1,则由式(13)求出步长AB为4。由步长参数AB,按流程图5步骤获取路径点数组,如表1所示。路径点到曲线起点的距离参数dmin为0.1122。用Matlab软件编程绘制的z→s展开曲线及路径点如图8所示。获得的路径点坐标代入相贯线方程式(17)和式(15),可求得空间相贯线上路径点的三坐标值。

图7 相贯线的展开曲线

图8 相贯线的展开曲线及所获取的路径点

表1 获取的路径点数组坐标

6 总结

建立了柱管与圆锥、圆球相贯线的一般化数学模型,并将空间相贯线展成平面曲线,利用等步长原理获得路径点。为保证焊割精度,步长的数值由输入的允许误差值通过计算获得。此方法方便了焊割程序的编制,提高了工作效率,同时又保证了焊割的平稳性和精确性。对类似曲线的焊割机器人焊割路径规划研究提供了参考。

[1]林尚扬.焊割过程的低成本自动化 [C].//第七届全国焊割学术会议论文集.青岛:中国机械工程学会焊接学会,1993.

[2]苗新刚,汪苏,李晓辉.大构件相贯线焊缝轨迹拟合方法[J].焊割学报,2011,32(1):89-93.

[3]任福深,陈树君,管新勇,殷树言.管道插接相贯线专用焊割机器人[J].焊割学报,2009,30(6):59-63.

[4]王晓峰,陈焕明,江淑园.焊割位姿参数定义的讨论及典型工件的建模[J].南昌航空工业学院学报,2006,20(2):24-28.

[5]熊有伦.机器人技术基础[M].武汉:华中理工大学出版社,1996:96-102.

[6]实用数控加工技术编委会.实用数控加工技术[M].北京:兵器工业出版社,1995:177.

Research on Path Planning of Welding and Cutting Intersecting Line of Cylindrical Pipes for Robot

Wang Yongquan,Jin Jing

(School of Mechanical Engineering,Hubei University of Automotive Technology,Shiyan 442002,China)

In recent years,the welding and cutting of the intersecting lines of cylindrical pipes have been gradually replaced by welding robot operation from the traditional manual welding.The generalized mathematical model of the intersecting lines of cylindrical pipe with cone and sphere was presented,and the space intersecting line was developed into plane curve.Using the principle of equal step length,the welding trajectory path points were obtained.In order to ensure the welding precision,the value of the step length was obtained by calculating with the permissible interpolation error value.A flowchart of obtaining the welding path points of the intersecting line was given.This method is convenient for welding procedure,improves the working efficiency and guarantees the welding stability and accuracy at the same time.A common instance of cylindrical pipes intersection was given,and the welding path points were obtained by using Matlab software programming.

welding robot;intersecting line;cutting and welding process;path planning

TG409

A

1008-5483(2014)01-0042-05

2014-01-01

湖北汽车工业学院青年科研基金项目(2012XQ04)

王永泉(1979-),男,山东济南人,博士生,主要从事机器人离线编程、工程图学理论与应用研究。

10.3969/j.issn.1008-5483.2014.01.0011