新型大功率弹簧操动机构动力学仿真分析

苏东海,刘 海

(沈阳工业大学 机械工程学院,沈阳 110870)

0 引言

操动机构是高压断路器中重要的核心控制设备[1]。断路器的执行元件动触头的合闸、分闸动作是靠操动机构来驱动的[2]。操动机构的动力特性直接影响到断路器的使用性能[3]。高压断路器所配操动机构主要有:气动操动机构、液压操动机构、弹簧储能液压操动机构和弹簧操动机构,电力用户和开关行业公认为弹簧操动机构最可靠[4]。

弹簧操动机构是利用储能的弹簧为动力实现合闸、分闸动作[5]。国内弹簧操动机构技术比较老化,在性能和技术指标方面不能完全满足行业的技术要求。并且存在以下主要问题:1) 储能系统设计不合理;2) 离合器的使用不合理;3) 电压等级低。而本文中新型大功率弹簧操动机构完全解决了上述问题,并且性能和技术指标均达到国内外先进的同类产品,具有十分明显的先进性和实用性。

1 新型大功率弹簧操动机构特点

大功率弹簧操动机构主要可分为动力输入系统、储能系统、动力传动系统、和控制系统四个部分。图1为大功率弹簧操动机构原理框图。

此弹簧操动机构应用于252kV-550kV的高压开关控制系统,与同类产品比,具有零部件少、体积小、成本低、工艺性好、结构简单、可靠性高等优点。

图1 操动机构组成

其主要特点是在传动机构中采用带滑槽的四连杆动力传动离合技术代替传统凸轮传动;储能系统中采用关节式高载荷储能系统、高能量密度的碟形弹簧代替传统螺旋弹簧为储能元件;在整体布置中采用紧凑型对称式主体结构的型式,这样不仅受力均匀合理,且避免了轴件受扭。从而实现了可靠的高载荷储能、大功率传输,并且为高压断路器的弹簧机构配机小型化提供了可靠的条件。

2 新型大功率弹簧操动机构虚拟样机的建立

要对弹簧操动机构进行动力学分析要建立操动机构动力传动系统的实体模型,并将实体模型导入到动力学分析软件中建立其虚拟样机,在虚拟样机建立过程中需要定义动力方程、缓冲力方程。

2.1 动力分析

此弹簧操动机构的储能系统是多个碟形弹簧对合组合在一起组成的碟簧组,需要先分析单片碟簧的负载特性,然后经过计算得出碟簧组的负载特性。图2为单片碟形弹簧示意图。

图2 碟形弹簧

根据国家碟簧标准[6]可知:

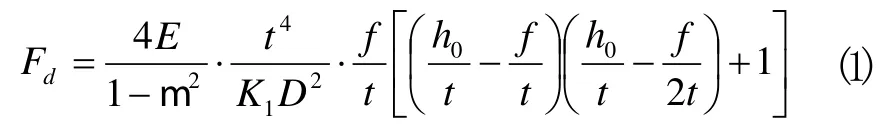

单片碟簧负荷:

语体从实质上来说是交际目的和语法结构以及语言手段的结合体,接下来本文将着重从句型层面来讨论叙事语体和描写语体的差异。

其中:E为碟簧材料的弹性模量,N/mm2;μ为泊松比;f为单片碟簧的形变量,mm;K1为计算系数。

计算系数:

其中:C为直径比。

根据国家碟簧设计标准、实际尺寸参数及以上公式可得到如下方程:

1) 分闸碟簧组负荷:

2) 合闸碟簧组负荷:

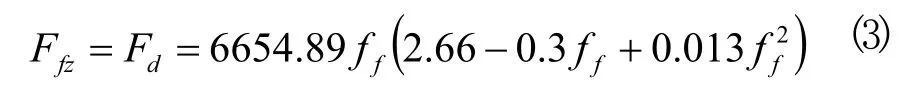

2.2 缓冲分析

缓冲器是操动机构的重要组成部分,缓冲器的性能不仅能够直接影响操动机构工作时的动力特性,还对操动机构的寿命影响很大。此弹簧操动机构的缓冲部件集成于弹簧操动机构中。如图3所示为缓冲原理示意图。

图3 缓冲原理示意图

根据流体力学[7]当一个圆柱面移动时的缝隙流动的流量公式可得到缓冲器内压力:

其中:μ为油液动力粘度,Pa·s;l为缝隙长度,m;D为缓冲缸内径,m;δ为缝隙的高度,m; q为流通环形截面的液体的流量,m3/s; v0为缓冲活塞运动速度,m/s。

根据实际参数及上述压力公式可得分闸缓冲力:

合闸1缓冲力:

合闸2缓冲力:

2.3 虚拟样机的建立

此弹簧操动机构的三围实体模型是应用Pro/E软件建立的。建模的过程主要分为零件模型的建立和零件装配两个部分。在零件建模过程中,通过拉伸、旋转、倒角、插入孔等方法建立操动机构零件的实体特征。在零件装配过程中根据实际各零件的装配关系,及软件提供的装配设计约束匹配、对齐、插入等建立操动机构动力传动系统的三围实体装配模型如图4所示。

图4 实体模型

然后将单位设置成mmns,并将装配好的实体模型保存为Parasolid格式的*.xmt_txt文件。以便将其导入到动力学分析软件ADAMS中。

在ADAMS/View中首先设置工作环境,然后导入保存的文件。通过编辑构件、添加约束、施加载荷等一系列操作建立操动机构的虚拟样机。

编辑构件包括修改构件的外观、名称、方位质量等信息。添加约束中的运动副包括定义低副、基本副和高副。施加载荷包括定义外部载荷及接触。在定义外部载荷过程中需要将以上计算的结果转换成ADAMS可以识别的函数。

3 新型大功率弹簧操动机构动力学仿真结果

影响操动机构动触头运动特性的因素有很多,例如:储能元件的材料及结构参数;连杆结构参数;缓冲结构参数等等,由于缓冲器影响到动触头的运动特性及操动机构的稳定性和寿命,关系重大,故本文以缓冲参数对动触头运动特性的影响为研究重点。

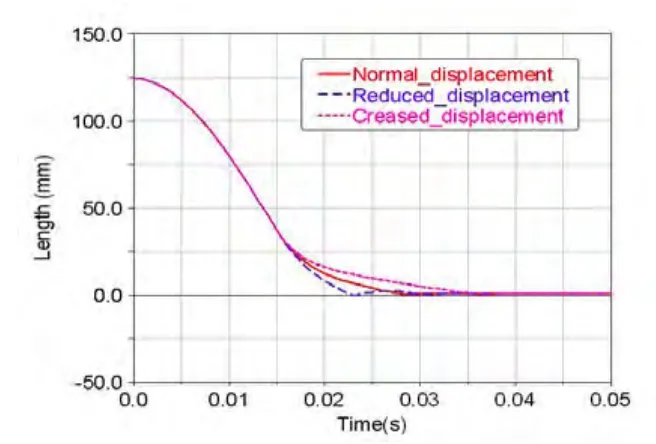

如图5所示为分闸时的动触头位移变化曲线及改变缓冲系数对位移变化曲线的影响。

图5 分闸位移曲线

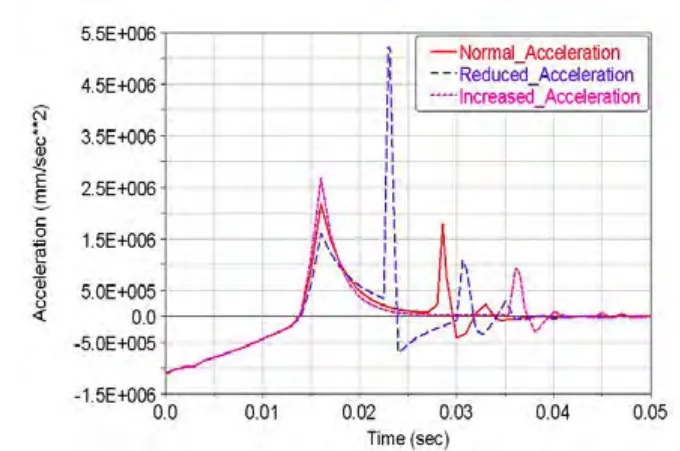

图6 分闸加速度曲线

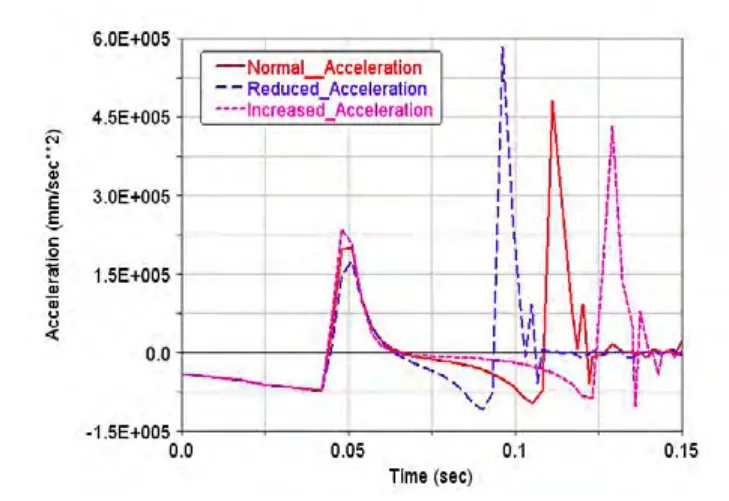

如图6所示为分闸时动触头加速度变化曲线及改变缓冲参数对加速度变化的影响。

图7 合闸位移曲线

由于合闸时有两个缓冲器工作,但只有分闸碟簧组端缓冲器对动触头运动特性影响较大,故这里以分析此缓冲器对操动机构的影响为例。如图7所示为合闸时动触头位移变化曲线及改变缓冲参数对位移变化的影响。

图8 合闸位移曲线

如图8所示为合闸时动触头加速度变化曲线及改变缓冲参数对加速度变化的影响。

4 结论

通过以上仿真结果可以得出:缓冲器对操动机构动触头的运动特性有很大的影响;减小缓冲系数可以减少分合闸时间并提高分合闸的速度,但是会减小缓冲作用,在碟簧组法兰运动到行程末端时速度会增大,会增大法兰对壳体的冲击,影响操动机构的稳定性与寿命;增大缓冲系数则反之。

影响缓冲系数的因素也有很多,如油液温度、缓冲缝隙高度、缓冲杠内径等等,并且这些因素有非常小的变化,缓冲系数的变化都会很大,但是缓冲器本来就是加工精度要求很高的部件,要想从加工精度着手控制缓冲器的性能很难,所以建议在生产缓冲部件装配过程中选择互换装配法,并在装配完成后,对缓冲部件进行试验验证,再将其装配到操动机构中,最后对整机进行试验,这样才能生产出性能好、稳定性高、寿命长的弹簧操动机构。

[1] 陈保伦,文亚宁.断路器弹簧操动机构介绍[J].高压电器,2010,46(10):75-80.

[2] 王晔.断路器电动操动机构测试台的设计与应用[J].制造业自动化,2011,33(2):29-30.

[3] 苗红霞,王宏华,齐本胜.高压断路器操动机构的动力学建模与仿真研究[J].计算机工程与应用,2010,46(17):212-215.

[4] 黎斌.SF6高压电器设计2版[M].北京:机械工业出版社,2008:25-50.

[5] 李召家.我国开关设备的发展概况和发展趋势[J].广东电力,2003,16(01):1-9.GB/T1972-2005碟形弹簧[S].

[6] 宋锦春,苏东海,张志伟.液压与气压传动[M].北京:科学出版社,2006:5-40.