新型框架式起重机的西门子电控系统解决方案

王吉明(西门子工厂自动化工程有限公司,上海 200030)

1 概述

随着国内海洋工程装备进入了新的发展阶段,千吨级超大型构件、大型海工构筑物的码头吊运和起落驳,以及特种海工船舶下水等已成为瓶颈。为了突破这方面的瓶颈限制,上海外高桥造船海洋工程有限公司及中船重工第九设计院工程有限公司提出了国内首创的海工专用框架式起重机这样一种特殊的起重机结构方案。针对该起重机的特点,西门子工厂自动化工程有限公司专门设计了该框架式起重机安全、可靠、节能、完善的电气控制技术方案。

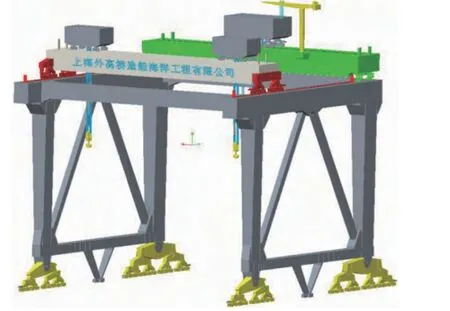

图1所示起重机为国内首创的海工专用框架式起重机,是门式起重机和行车的有机结合体。其跨度为59.5m,起升高度45m,可最大吊运高40m、宽45m、长100m、重1200t的超大型构筑物,配有双驾驶室,可以最大限度地消除操作盲区,具有良好的稳定性和安全性。它的成功研制及投入使用,不仅填补了我国千吨以上级框架式起重机的设计建造空白,解决了大型海工构筑物、海洋工程特种船建造、吊(装)运以及下水等难题,也为进一步提高上海海洋工程装备建造效率,提升制造能级打下了扎实的基础。

图1 框架式起重机结构视图

该框架式起重机机构包括:框架大车及其平台上的固定主梁及移动主梁,固定主梁及移动主梁上的小车机构,小车机构上的起升机构。框架大车带动整个机构在大车轨道上运行,固定主梁固定于框架结构上,移动主梁在框架结构轨道上运行,一个起重600T的小车机构在固定主梁轨道上运行,两个各起重300吨的小车机构在移动主梁轨道上运行。各小车内的主起升机构带动负载起升、下降运行。

本文介绍了框架式起重机电气控制系统组成,在此基础上具体分析了驱动系统容量计算选型;根据框架式起重机框架大车海陆侧刚性连接的特点,提出微动纠偏同步控制方法;设计多机构同步及主起升III卷筒刚性连接的两电机主从力矩控制;针对传统起重机防溜钩方法存在的缺陷提出了改进控制方法,提高了系统的稳定性。

2 系统构成

(1)驱动系统主回路

图2为框架式起重机三相交流驱动系统主回路图,由两台630kW的西门子Sinamics S120系列整流回馈装置ALM为12台S120系列逆变器提供直流母线电源,从而驱动框架式起重机12个主要机构的交流电机。

图2 框架式起重机交流驱动系统主回路

如图2所示,高压进线为10kV 50Hz三相交流电源,我们通过一个三绕组变压器给两个整流回馈装置ALM供电。西门子ALM整流回馈装置能够根据负载工作状况主动调节功率因素使其恒接近为1,且无常规整流器通常无法避免的换向缺口,最大限度地减少对供电电网的干扰,同时又能有效地将再生能量回馈给电网,节约能源。由于框架式起重机的特殊结构,两个ALM整流装置分别放置在1#和2#电气房中,直流母线是互相独立的,各自给6个机构的逆变器提供直流母线电源。

(2)控制系统结构

框架式起重机的控制系统由西门子S7 PLC S7-400系列CPU414-3DP和分布式I/O ET-200M的从站构成,S120驱动控制由CU320-2DP控制单元完成。图3为框架式起重机的控制系统网络图,

图3 控制系统网络配置

CPU安装在1#电气房的PLC柜中,交流驱动器控制单元CU320-2DP也通过PROFIBUS连接到PLC,速度给定值控制字和状态字通过数据总线PROFIBUS传输。数据总线的波特率为1.5 MB/ s。

1#电气房的所有ET-200M站、副司机室的ET-200M站及1#电气房的驱动控制单元CU320-2DP通过PROFIBUS连接到CPU;固定主梁上的1#、2#小车本地低压控制柜ET-200M站先通过光纤连接到1#电气房的OLM,再通过PROFIBUS连接到CPU;1#电气房的OLM通过光纤连接到2#电气房的OLM。

本刊现入编“万方数据——数字化期刊群”和“中国核心期刊(遴选)数据库”,《中国期刊网》、《中国学术期刊(光盘版)》、《中文科技期刊数据库》、《超星期刊域出版平台》、《中国终身教育学术研究数据库》,作者著作权使用费与本刊稿酬一次性给付,不再另行发放,作者如不同意将文章入编,投稿时敬请说明。

2#电气房的所有ET-200M站、主司机室的ET-200M站及2#电气房的驱动控制单元CU320-2DP通过PROFIBUS连接到2#电气房的OLM;移动主梁上的3#小车本地低压控制柜ET-200M站通过光纤连接到2#电气房的OLM。

PLC有一个工业以太网口用于PLC和CMS之间的通讯,如CMS没有连接或停止框架式起重机的操作不会受到影响。电气房CMS装有STEP7编程软件及STARTER变频器调试软件用于维护以及故障查找。三个西门子工控机PC677分别安装在固定梁电气房和主、副司机室内作为CMS显示,CMS由西门子WinCC软件开发而成。

3 驱动容量校验计算

根据技术招标书,本起重机主要工作机构电机参数如表1所示:

表1 各主机构电机参数

下面分别以起升、小车、大车机构为例,校验计算驱动容量。

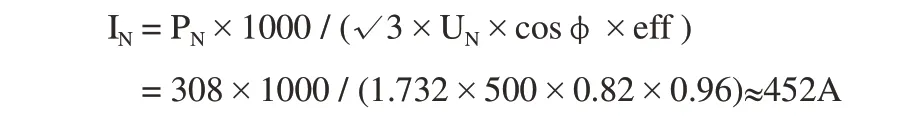

4台主起升电机和1台副起升电机为西门子产品,主起升电机型号选择强迫风冷型电机1PQ8 357-8PB50-Z,从电机手册上可以查得此型号电机功率315kW,在400V时额定电流为580A,由于电机在741rpm额定转速时的效率及功率因素一定,电机在500V时的电流折算如下:

按国家规范G B 3 8 1 1,起升电机按1.2 5 考虑过载,Inh=452×1.25=565A。逆变器在允许的耐压等级下的输出功率取决于电流输出能力,因此逆变器按照电流选型。根据以上数据选配的逆变器型号为6SL3720-1TE36-1AA0,功率315kW,重载基准负载电流460A,过载能力150%(60s)。从样本得知额定负载时所选逆变器的额定电流INA=605A>电机的额定电流IN=452A;起升负载按1.25倍过载考虑,逆变器最大电流为885A> Inh=565A;

逆变器在5 0 0 V 输出电压时对应的名义功率为315kW×500V/400V=393.8kW。经过校验可知,上述所选的起升逆变装置满足客户负载要求。

1#小车有4台11kW电机,500V时电流为17.9A,过载系数为1.5,工作制:S1,根据机械提出的额定总静负载功率计算总静负载电流(100%负载):IN=17.9×4 =72A,允许过载时的负载电流,按照总静负载电流的1.5倍考虑:IG= 72×1.5 = 108A。根据以上数据选配的逆变器型号为6SL3720-1TE28-5AB0,功率46kW,额定电流85A,最大电流为141A,过载能力150%(60s)。可见,IN<85A,IG<141A,所选小车逆变装置满足负载要求。

框架大车机构海陆侧各有11台22kW电机,500V时电流为37A,过载系数为1.5,根据机械提出的额定总静负载功率计算总静负载电流(100%负载):IN=37×11 =407A,允许过载时的负载电流,按照总静负载电流的1.5倍考虑:IG= 407×1.5 = 610A。根据以上数据选配的逆变器型号为6SL3720-1TE35-0AA0,功率250kW,额定电流490A,最大电流为715A,过载能力150%(60s)。可见,IN<490A,IG<715A,所选大车逆变装置满足负载要求。

4 框架式起重机大车同步及纠偏控制

框架式起重机的框架大车海陆侧是刚性连接在一起的,但由于跨距为59.5m,在实际使用过程中受到各种因素的影响,如海陆侧运行阻力不同,机械制造时走轮直径偏差,电磁干扰等。这些因素会造成海陆侧腿运行中速度快慢不一,造成位置偏差,偏差过大时甚至会扭坏框架式起重机的机械结构。这种情况下,框架式大车海陆侧运行同步及安全的偏差检测控制显得尤为重要。

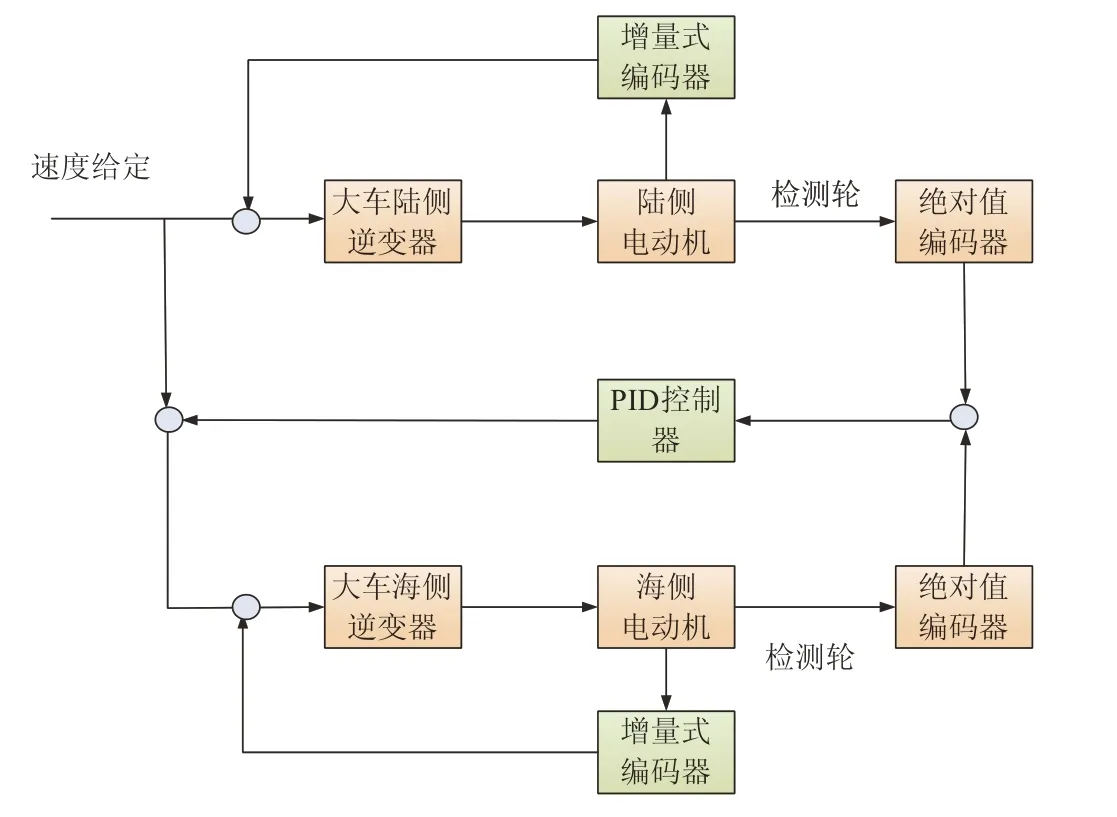

同步控制原理如图4所示:

图4 框架大车同步控制

海侧1#电机和陆侧1#电机安装有增量式脉冲编码器实时检测海陆侧的行走速度,通过编码器模块SMC30连接到各自的逆变器做速度闭环控制。如果同侧电机实际反馈速度与给定速度偏差过大或海陆侧电机实际反馈速度偏差过大,需要停止大车运行进行保护,然后检查故障原因。

为保证起重机正常、安全地工作,框架大车运行系统采用两套相互独立的编码器双重保护纠偏装置。海侧和陆侧各自通过一个检测轮安装绝对值编码器实时检测海陆侧的位置。如果只依靠绝对值编码器检测位置,当检测轮在轨道面打滑或堵转时会造成位置检测不准确。我们将编码器模块SMC30采集的增量式脉冲编码器信号传输到逆变器控制单元CU320-2DP,根据大车减速箱变比和大车轮径计算得到大车的实际位置,这个位置用于和绝对值编码器检测的位置进行比较。如果同侧两个编码器位置偏差过大,说明其中一路检测肯定出现问题,这时候需要停止大车运行,检查排除故障;如果海陆侧编码器位置偏差过大,同样需要进行停车保护。

由于框架大车海陆侧的刚性连接,同步纠偏时的控制量要保持比较小的范围进行微动纠偏,以免造成机械结构损伤。司机通过大车主令手柄操作框架大车时,大车海侧和陆侧逆变器的初始速度给定是相等的,在绝对值编码器检测的框架大车海陆侧位置偏差达到30mm时,自动纠偏功能激活,偏差值被送到PLC的PID控制器中,经计算后输出速度附加给定值 ,速度主给定和附加给定共同作用在海侧逆变器的速度控制器上,对海侧和陆侧电机进行相对速度调整,实现框架大车的同步控制。当起重机海陆侧运行行程偏差达到59.5mm~119mm时,框架大车降速纠偏,并发出相应的警示,司机室框架大车同步报警指示灯闪亮;当起重机海陆侧运行行程偏差大于119mm时,框架大车自动停车,并在司机室发出报警信号,司机室框架大车同步报警指示灯常亮。偏差发生后,只能通过本地操作箱手动操作海侧或陆侧运行机构进行手动纠偏,消除偏差并查处误差原因后恢复框架大车运行。

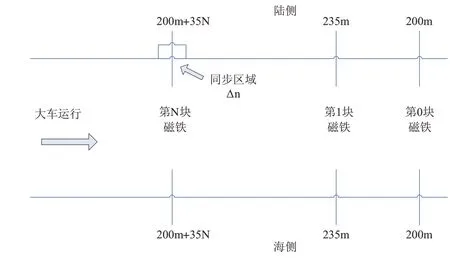

为了防止增量型脉冲编码器与绝对值编码器的测量误差累积,我们在大车轨道侧间隔固定距离安装基准磁块对编码器校准,以提高测量精度,根据现场起重机轨道情况,此间隔距离定为35m,基准磁块排布如图5所示:

图5 大车基准磁块排布

在起重机和地面建立以35m为刻度的绝对坐标系,校准的原理是让两个坐标系重合。200m为轨道中间位置,向左磁块计数个数依次递增,向右磁块计数个数依次递减,当大车行走到磁铁同步区域时,磁感应同步限位触发,将大车海侧和陆侧的编码器位置分别记录;到下一次磁铁同步区域感应前海侧和陆侧行走的相对位移作为纠偏PID控制器的输入量,去调节框架大车海陆侧电机的速度。如果在磁铁同步区域中磁感应限位未检测到,则大车减速运行,直到下一个磁铁同步区域;如果连续2个同步区域均未检测到磁块,则大车停止运行。实践证明,这种基准磁块校准方法可以有效地将编码器累计误差控制在一个检测区间以内,提高了同步纠偏控制的精确度和稳定性。

5 起升同步和主从控制,小车同步及防撞

框架式起重机有三台小车,1#小车和2#小车位于移动梁,额定载荷300t,机械房内起升机构卷筒各自由一台315kW电机拖动;3#小车位于固定梁,额定载荷600t,其中起升机构卷筒由两台315kW起升电机拖动,两台电机要做主从控制以合理分配力矩。框架式起重机吊载较大吨位分段时需要三个起升吊钩联动,而且三个小车机构也要同步运行,移动梁上的两个小车之间还需要考虑防撞保护。

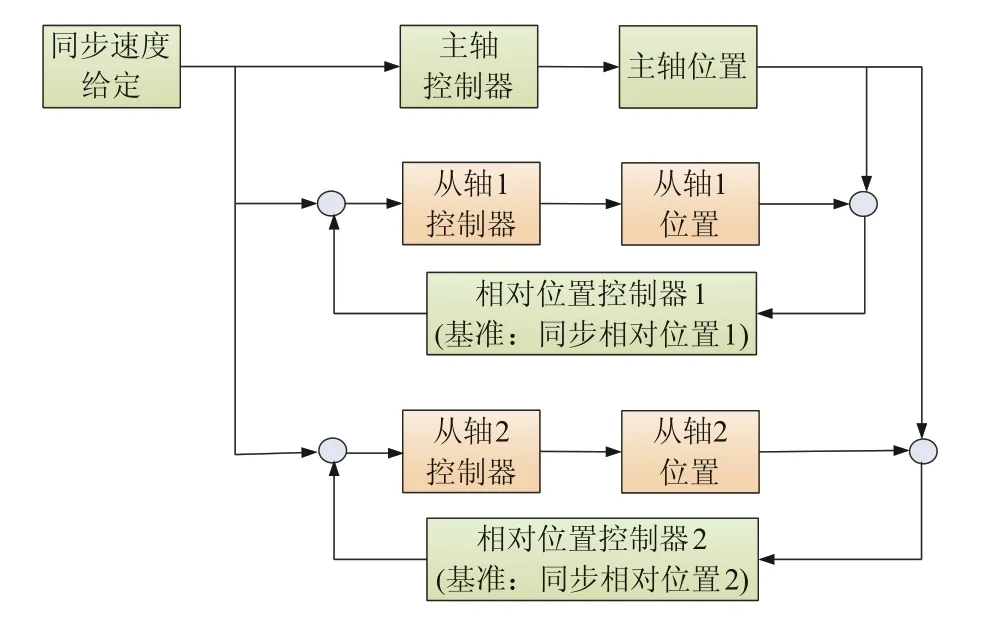

(1)起升或小车的同步控制需要综合考虑以下内容:建立一个标准的参考坐标系;速度和位置同步;各机构之间的安全联锁。所有起升机构的高度参考点都是一样的,一般以地面水平面作为参考0m位置,通过高精度激光测距仪对起升绝对值编码器位置进行校准,三个小车机构的水平0m位置参考点也是一致的,然后通过高精度激光测距仪对小车绝对值编码器位置进行校准,这样起升和小车机构均有了标准的参考坐标,便于用户实时查看相应机构位置信息,而且在此基础上可以进行多机构同步控制。速度和位置同步原理如图6所示:

图6 多机构同步控制

选择一个机构作为主轴,其他从轴机构的速度给定跟随主轴,同步控制激活时分别记录各从轴与主轴的初始相对位置偏差作为控制基准,同步运行时实时检测各从轴与主轴的实际相对位置,如果实际相对位置超过初始相对位置100mm,则激活相对位置控制器,偏差值作为位置控制器调节输入量去调节从轴速度直到主从轴的实际相对位置回到允许范围内。为了保证同步运行的安全性,任意轴的软硬件保护及安全回路均同时对同步运行中的其他轴起作用,而且轴与轴之间也有必要的同步速度和位置偏差检测连锁,最大程度上保证了同步运行的稳定可靠。

(2)600t起升卷筒是由两台315kW电机拖动,机械同轴刚性连接。为了实现同轴相连的两台电机在运行过程中保持负荷的均匀分配,两台逆变器需要采用主-从控制。主-从控制可分为两种方式:速度跟随,转矩限幅;速度控制,转矩跟随。第一种方式将主装置的速度给定发给从装置,使从装置与主装置运行在同一个速度设定值下;同时将主装置速度环的输出,即主装置电流闭环的主给定,传给从装置,作为从装置中的转矩限幅。另外,为了使从装置能在速度方面快速跟随主装置的速度,将从装置的速度给定通道的辅助给定略微提高。这种方式下两台电机间可能存在微小的速度差异。第二种方式主装置采用速度控制方式,速度环和电流环均以正常的方式运行;从装置采用转矩控制方式,速度环在整个过程中始终处于饱和状态,电流环接收主装置的速度环输出作为主给定;即主-从装置共同使用主装置的速度环。这种方式两台电机间基本上不存在速度差异,所以本项目采用主机速度控制,从机转矩跟随的主-从控制方式。

为了保证主-从单元之间信息传输的实时性、准确性,很多方案采用以光纤为传输介质的通讯方式,逆变器侧需要加光纤通讯板。本项目使用的西门子Sinamics系列驱动系统,做主-从控制的两个起升逆变器通过Drive-Cliq通讯电缆连接到同一个控制单元CU320-2DP,通讯速率最大可达到100Mbps,驱动电流控制器周期为250微秒,可以保证控制的实时性和准确性。

(3)框架式起重机移动梁上的1#和2#小车行程区间重叠,在设计时需要考虑两小车之间的防撞保护。因为移动梁两个小车处于相同的位置坐标系,防撞保护可采用小车位置编码器进行位置比较计算。为保证防撞功能正常、安全地工作,防撞系统采用两套相互独立的编码器进行双重保护,绝对值编码器与电机自带的增量式脉冲编码器。防撞保护区间分为报警减速区间和停车区间,当两个小车之间的相对距离小于报警减速区间设定值时,小车减速并在触摸显示屏提示距离过小,当相对距离小于停车区间设定值时,小车停止运行。

6 速度控制器力矩分量保持防溜钩

在框架式起重机工作过程中,在吊载较重的分段时处于半空的分段由于自重的原因在制动器抱闸抱住之前或松开之后的瞬间,易出现下滑溜钩现象。在起重机变频调速控制系统中,传统防止溜钩的方法有以下两种:

(1)延时开闸,起升命令发出后变频器工作,延时一段时间后打开制动器抱闸以保证变频器输出的力矩达到负载重力力矩。此操作方式下电机处于堵转状态,延时时间设置不好会给电机带来很大危害。

(2)使用启动脉冲,即根据负载重量在启动时给变频器一个附加速度,绕过斜坡函数发生器使系统快速响应,给变频器突加一个向上的力防止溜钩。这种做法的缺点是启动脉冲给定值不好掌握,启动脉冲较大负载就被提起来,如果较小还是会出现溜钩。

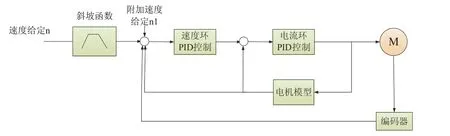

图7为西门子变频器的闭环控制结构简图,传统启动脉冲方法是在速度环PID控制器输入侧加附加给定。本项目将速度环PID控制器输出的力矩分量实时传输到PLC中,在抱闸关闭前将此力矩分量记录,在下次打开抱闸时将记录的力矩分量赋值给速度控制器,当斜坡函数发生器使能时再逐步切除此力矩分量。

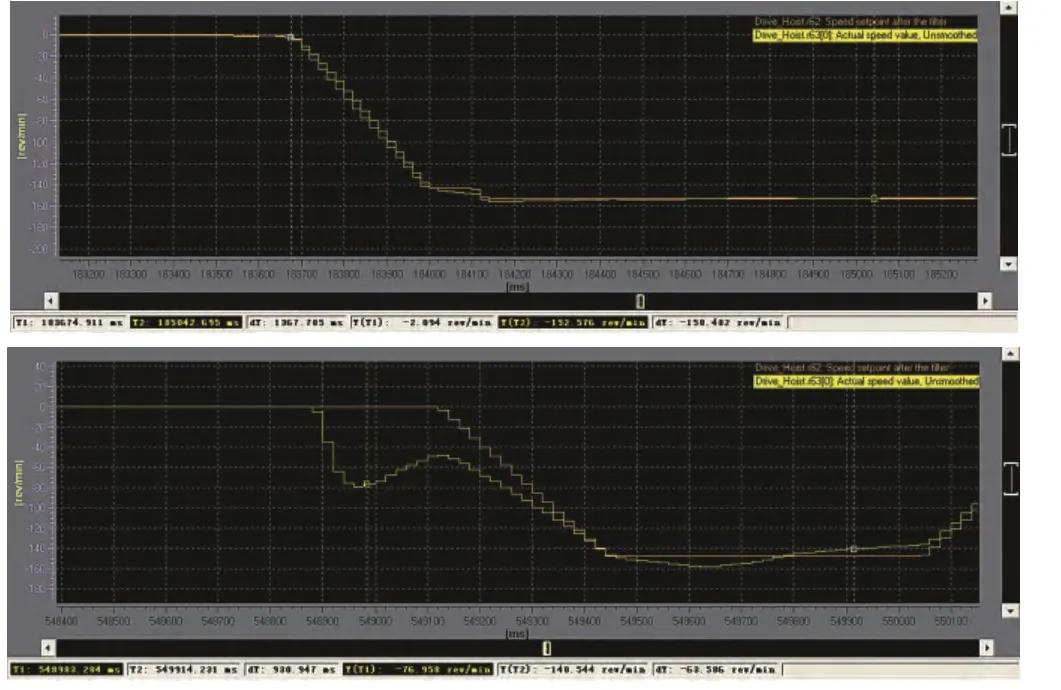

图7 变频器控制结构

图8所示为使用速度控制器力矩分量防止溜钩的效果对比,未做处理前启动瞬间有负几十转的溜钩现象,使用速度控制器力矩分量后溜钩现象消失。力矩调节比速度调节需要的时间短、实时性好,充分发挥了西门子矢量控制变频器的优点,避免了类似溜钩现象。

图8 速度控制器力矩分量保持效果对比

7 结语

该新型框架式起重机由于结构特殊,电气控制系统比较复杂。本文针对框架式起重机的工艺控制特点提出相应的解决方案,充分发挥了西门子交流变频调速系统的功能,取得了良好的控制效果。该新型框架式起重机自2012年底投入使用以来,运行稳定,赢得了用户的信赖和好评,在不断发展的海洋工程中前景广阔。

[1] 西门子SINAMICS S120功能手册[Z].

[2] 西门子标准驱动产品通信手册[Z].