GE RX3i系统设计与虚拟对象应用第5讲 GE RX3i在轨道输送车虚拟对象中的设计

浙江工商职业技术学院 李方园,乐斌

1 引言

在仓库领域中,物资的输送、存储、管理和控制的规模越来越大,靠人工实现已经远不能够满足需要。自动化仓库技术在物资存储行业中受到人们的重视,其控制重点已经转向对物资的控制和管理的实时协调,它可以实现计算机之间、数据采集点之间、机械设备的控制器之间以及它们与主计算机之间的通信可以及时地汇总信息。

图1是三个工位的自动化仓库,其轨道输送车采用直流电机控制,能在丝杠轨道上进行活动。对三个工位上的工件操作是借助于轨道输送车自带的真空吸盘来进行抓取和存放的。

轨道输送车在对3个仓库工位存储物品时,对输送车有以下的工艺要求:

• 工作开始后,轨道输送车自动返回到1号工位(工位从左边开始为1号、2号和3号);

图1 轨道输送车

• 工艺人员能在离开仓库现场后,通过自动化仓库操作画面(比如触摸屏等),将3个工位中的任意一个工件搬运到另外一个工位;

• 当轨道输送车在搬运物料时,进行其他操作无效,以保证工序的正确性;

• 待轨道输送车完成一项任务后,又自动返回至1号工位。

请根据工艺流程和控制要求设计该装置的PLC虚拟对象。

2 轨道输送车的虚拟对象开发

轨道输送车控制装置的虚拟对象主界面如图2所示。

图2 轨道输送车装置的虚拟对象

在图3中设定完起点和终点后,按下start按钮,start灯亮,将物体从设定的起点位置运送到终点位置,Z轴收回后start灯灭。

在运动过程中按下紧停开关,紧停灯亮,开始灯灭,X轴左右移动停止,若Z轴在下降或者上升过程中不停止在到达限位后停止,在控制过程中紧停优先。

在运动过程中按下reset按钮,reset按钮灯亮、开始灯灭,X轴移动至一号槽位,若Z轴带有工件则Z轴下降,并且将工件放到一号槽位上,Z轴收回后reset灯灭;若Z轴不带工件,则X轴移动至一号槽位后停止reset灯灭。

图3 起点与终点设定画面

(1)触摸屏GE VIEW与PLC之间的变量共享

触摸屏GE VIEW与PLC之间的变量共享可以参考如下脚本程序来进行:

(2)触摸屏中各个常量的定义

'定义常量

DECLARE _OBJ_LOW '物体的低点

DECLARE _OBJ_HIGH '物体的高点

DECLARE _OBJ_LEFT '物体左限位

DECLARE _OBJ_RIGHT '物体右限位

'DECLARE _OBJ_READY=0 物体状态-预备

'DECLARE _OBJ_START=1 物体状态-开始

'DECLARE _OBJ_SUCKED=2 物体状态-被吸附

'DECLARE _OBJ_DROP=3 物体状态-被丢掉

'DECLARE _OBJ_DISAP=4 物体状态-消失

'DECLARE _OBJ_FIN=5 物体状态-完成

_ZHOU_LOW :=130

_ZHOU_HIGH :=65

_ZHOU_LEFT :=0

_ZHOU_RIGHT :=200

_OBJ_LOW :=-65

_OBJ_HIGH :=0

_OBJ_LEFT :=0

_OBJ_RIGHT :=200

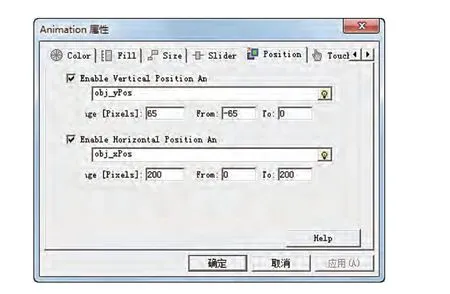

(3)动画属性的定义

图4和图5所示为吸盘和物体符号“ ”变量的位置动画属性,即Position Animation。

图4 物体的位置动画属性

以下是物体与吸盘位置相关的部分脚本编程。

'建立坐标yPos与轴的长度的关系

yPos :=65-Zhou

'物体位置初始化

IF obj_Stat=0

IF start_Pos=1

图5 吸盘的位置动画属性

'如果轴的位置与物体位置相同,且吸气,则物体被置为吸气状态

'物体处于被抓状态,如果在吸气,物体随轴移动,如果没吸气,物体变为被丢掉状态

3 利用轨道输送车虚拟对象进行程序开发

利用轨道输送车虚拟对象可以进行相应的程序开发,最实用的一种就是建立6种模式的简单工作方式,即模式_1_2表示工件从1号工位搬运到2号工位,模式_1_3表示工件从1号工位搬运到3号工位,依次类推。

先假定在任何情况下只有一种模式在工作,这就可以采用子程序,每次运行模式选择后,其他五种模式就不执行,这样可以大大减小程序的运行时间。GE RX3I程序中调用子程序的过程如图6所示。

图6 子程序的建立

在主程序中可以采用CALL指令进行调用,如图7所示。

图7 子程序调用

4 结语

从轨道输送车的案例中可以看出,虚拟对象与控制层有双向的数据交互,它能模拟实际物理对象产生状态数据,同时传输给控制层。

[1] 李方园. 自动化综合实践[M]. 北京: 中国电力出版社, 2009.