基于模糊方法的磨矿分级自动控制

河北钢铁集团矿业有限公司 赵休龙,宋晓西

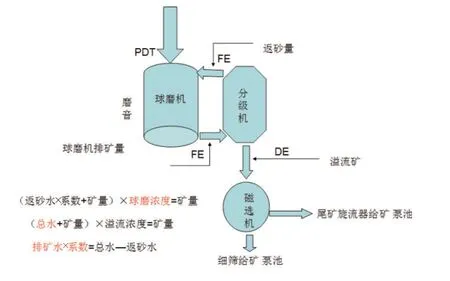

图1 磨矿分级流程

1 引言

磨矿作业是整个选矿厂生产工艺流程中最关键的环节,它起着承上启下的作用,磨矿作业在选矿厂的基建投资和生产费用中占有很大的比例。同时磨矿作业是整个选矿厂的“瓶颈”作业,直接关系到选矿生产的处理能力、磨矿产品的质量,对后续作业的指标乃至整个选矿厂的经济技术指标有很大的影响。

某大型选矿厂年处理矿石800多万吨,年产铁精粉260万吨,本文针对该矿磨矿分级的工艺特点及现场因素,运用模糊理论与方法,对磨矿、分级环节实现了自动检测与优化控制。

2 工艺流程

该矿单系列磨矿采用球磨机+分级机+磁选机的工艺流程,流程如图1所示。

3 控制系统选择

3.1 硬件选择

为保证控制系统的稳定性、快速性,此次设计采用了大容量、稳定性较强、具有冗余功能的美国罗克韦尔自动化公司的Controllogix高性能的处理器作为控制器。

3.2 软件选择

编程软件采用Rslogix5000编程软件,可以实现程序的在线监视、修改;组态软件采用了Factorytalk SE,在组态控制画面中,不仅可以实现设备运行状态的现实,而且可以进行参数的修改,工艺参数调整,显示部分为现场设备运行实时检测。

3.3 网络组态

为防止控制系统瘫痪,实现控制器的无扰切换,此控制系统采用了冗余型网络。Logix5000系列PLC作为主控制器(主站点),主站点之间通过光纤进行信息冗余。从站与主站点通过Controlnet模块CN2R进行通信,CPU与上位机采用传输速率更快更可靠的工业以太网,从而构成三层网络结构的控制层。

3.4 参数检测

为使控制系统更加稳定、准确,对磨矿分级工艺变量进行了检测、采集。检测内容包括:球磨给矿量检测、磨机声音检测、磨机功率检测、球磨返砂水流量检测、球磨排矿水流量检测、分级机电流检测、溢流浓度检测、溢流粒度检测。

4 控制原理

控制功能划分:给矿控制、返砂水控制、给矿水控制、涨肚判断、判断矿石性质变化等。

4.1 给矿控制

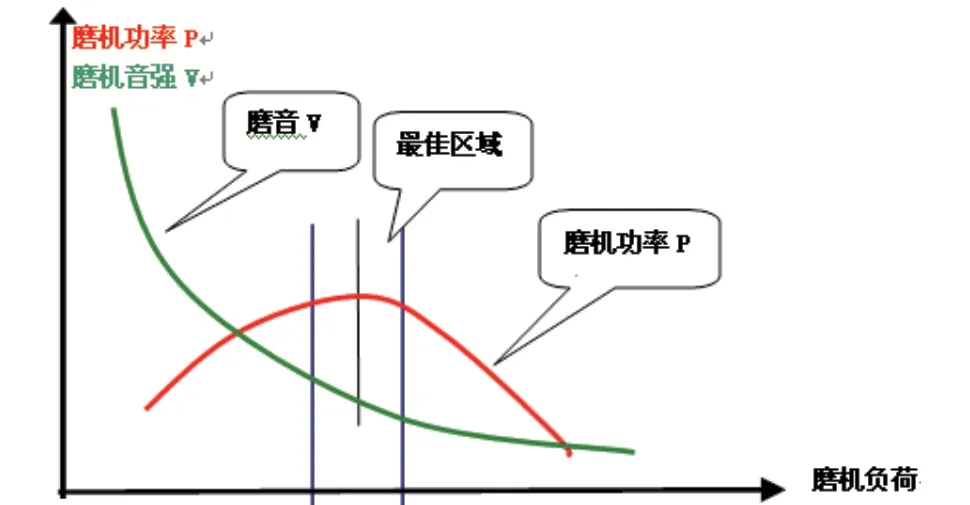

本控制系统主要利用磨音值和磨机功率值对给矿多少进行综合判断,主要根据磨音V、功率P模糊化判断进行加减矿调节,并判断球磨机负荷情况。磨机的负荷状况即充填率,即指磨机中物料容积占磨机有效容积百分数,实践表明磨机功率和磨音与磨机负荷存在的关系如图2所示。

图2 磨机功率、音强与负荷关系

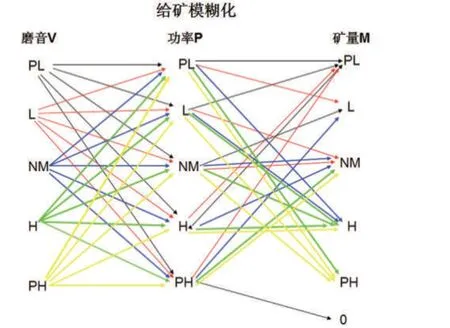

通过对磨音V、功率P变量进行PL(过低)、L(低)、正常(NM)、高(H)、过高(PH)五个区间模糊化。在磨机未涨肚、分级机电流正常、矿石性质未发生变化时,实现矿量的自动给定。如图3所示。

图3 给矿模糊化

4.2 涨肚判断

球磨涨肚在球磨工艺系统中是一大重症,本系统严禁球磨涨肚。程序根据磨音和功率来自动判断是否涨肚,若球磨涨肚,矿量给定为200t/h、加大给矿水、减小排矿水,达到恢复值后切入正常控制。

经现场实物标定,涨肚判断条件为(磨音V>11)&(功率P>1500),涨肚恢复条件为(7.0<磨音V<9.0)&(功率P<1400)。

4.3 矿石性质判断

矿石的性质发生改变,对磨矿分级影响很大。矿石趋易磨,则循环负荷趋于下降;矿石趋难磨,则循环负荷趋于上升。本系统矿主要依靠分级机电流、分级机溢流粒度、瞬时矿量三个数值变化判断循环负荷:

C1:矿量10s内波动超出±10;

C2:分级机溢流粒度与设定值偏差超出±2;

C3:分级机电流设定值偏差超出±3;

C4:磨音V∈(7.0,7.5)。

条件C1~C4同时满足则认为矿石性质改变。当矿石性质变差时,程序自动降低矿量、减少排矿水,防止因操作不及时造成产品不合格及涨肚现象。

4.4 给水控制

在给矿量一定的情况下,返砂水(球磨给水)、排矿水大小直接影响磨矿粒度:球磨给水增大,磨矿浓度变稀,磨矿粒度变粗;球磨机排矿口处冲水变大,溢流变稀,磨矿粒度变细。

本系统给水控制步骤是:

Step1 矿量保持一定,同时减小球磨机给水、增大排矿口处冲水,实现提高磨矿粒度,并尽可能减小因总矿浆量的变化引起的后续浮选工艺波动。

Step2 磨矿粒度稳定后,增大球磨机的给矿量。给矿量的大小,以在达到磨矿粒度要求的同时、球磨机不涨肚为宜。

期间设定安全极限条件:判断矿石性质变差时,排矿水给定最小值;判断球磨涨肚时,给矿水、排矿水均给定最小值。

5 实施效果

目前,该系统已在该大型选矿厂单系列实验应用成功。投入使用后,由计算机代替人工对生产设备和工艺过程进行在线操作和监控,提高了球磨机磨矿效率和产品质量,在稳定磨矿细度的前提下尽可能的提高了磨机的处理能力,平均台时由230t/h提升至238t/h,年可创效600余万元。

[1] 浙江大学罗克韦尔自动化技术中心. 可编程控制器系统[M].杭州: 浙江大学出版社, 2003, 3.

[2] 赵大勇, 岳恒. 基于智能优化控制的磨矿过程综合自动化系统[N]. 山东大学学报, 2005, 6.

[3] 王泽红, 陈炳辰. 磨矿分级过程控制策略的研究及进展[J]. 金属矿山,2000, 9:28-31.

[4] 芮桂芳, 凌永发. 磨机载荷新型自动检测技术研究[J]. 金属矿山, 2002, 309 (3) :34-36.