铝热自蔓延法在铸钢表面制备高铬铸铁的研究

刘士斌,孟祥才,郭继伟,袁世丹,刘金宝

(佳木斯大学材料科学与工程学院,黑龙江 佳木斯 154007)

随着当前社会的日益发展,工业用材料日趋重要,高铬铸铁作为继白口铸铁,镍铬铸铁第三代耐磨材料得到了广大研究人员的重视[1],高铬铸铁具有良好的耐磨性,高的硬度,但是缺点是脆性很大,目前已广泛应用于冶金、建材和电力等行业,并取得了显著的效果,在矿山行业也显示了诱人的应用前景。所以提高高铬铸铁的硬度和冲击韧性一直是各位学者的工作方向[2-7,11]。本设计结合铸造和铝热自蔓延高温合成(SHS)两种工艺方法,将铝粉和三氧化二铁粉末按一定比例充分混合制成预制块,放置在铸型内直接与钢液接触,利用高温钢液释放的热能引发SHS反应,使高铬铸铁与铸钢均匀结合,解决了铸钢表面硬度差,耐磨性低等难题。成功的制备了局部增强铸钢表面强度的复合材料。

1 铝热还原反应的热力学

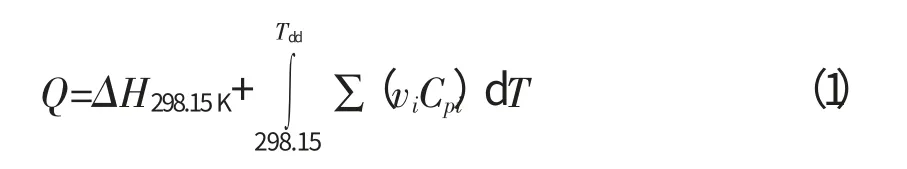

绝热温度和单位质量反应热效应(q)是描述自蔓延反应的重要热力学参数[8],而判断一个反应能否自我维持的依据便是绝热温度。比较体系的Tad与产物的熔点,可判断反应过程中产物聚集态变化。

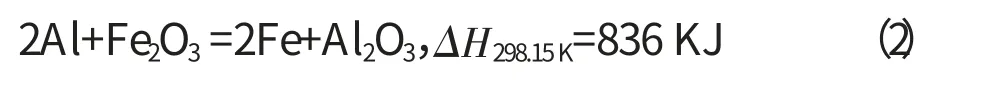

式中:ΔH298.15K为反应的标准焓变;Q 为非恒温条件下绝热反应的放热量;Σ(viCpi)dT 为各产物的热容之和。绝热时Q=0;由式(1)计算反应(2)的绝热温度为3135K,大于临界温度1800K,故反应能自发地进行。

2 实验部分

2.1 实验材料与方法

本实验采用含铬量59%,含碳7.8%的高铬铸铁,以及纯度是99%,颗粒度为75μm的铝粉,三氧化二铁,铁粉,和少量的碳酸钙,中碳钢。实验所用铝热剂成分配比见表1.

表1 实验用铝热剂成分配比(质量分数,%)

将事先准备好的铝粉及三氧化二铁按一定比例混合w(Al)∶w(Fe2O3)=1∶3时刚好完全反应),然后将混合好的粉末制成预制块。经过干燥等处理后将预制块放置在预先制好的砂箱内,合箱后,将中频炉内熔炼好的钢水浇入放好预制块的砂型内,由于钢液的高温反应诱发铝热自蔓延,使反应放出大量的热量,反应温度高达3000℃[9],在高的热量下,使高碳铬铁熔化。由于高铬铸铁的密度小于中碳钢密度,故高铬铸铁液会浮在钢水的表面,使铸件的表面形成高铬铸铁,高铬铸铁与铸钢形成冶金结合。

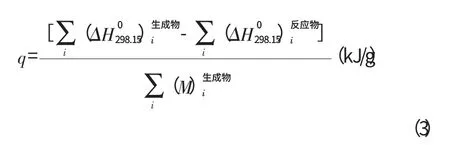

单位质量反应热效应体现了自蔓延燃烧反应体系可释放化学能量的大小,同时表征了能量释放速度与质量燃烧速度这2个物理量[9],单位质量反应放热量(q)的计算式为:

式中:M 为反应物的摩尔质量g/mol.

由公式(1)~(3)计算得出铝热剂单位质量反应的热量为-3.88kJ/g,高碳铬铁单位质量反应的热量为0.849kJ/g,由表1设计实验方案结合公式(1)~(3)计算得出1#铝热剂释放的热量等于高铬铸铁熔化吸收的热量,2#铝热剂释放的热量是高铬铸铁熔化吸收热量的90%,3#铝热剂释放的热量是高铬铸铁熔化吸收热量的80%.

2.2 实验仪器与方法

本实验采用中频炉熔炼,将浇注的合金板加工成20mm×20mm×20mm的试样,在HR-45DT显微硬度计上进行硬度测试,实验载荷定位0.5N,保压时间设置为5s;利用OLYMPUS—GX71光学电子显微镜观察分析材料的显微组织。

3 实验结果与分析

3.1 高铬铸铁与合金钢结合界面的金相组织分析

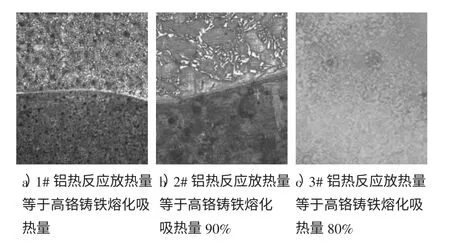

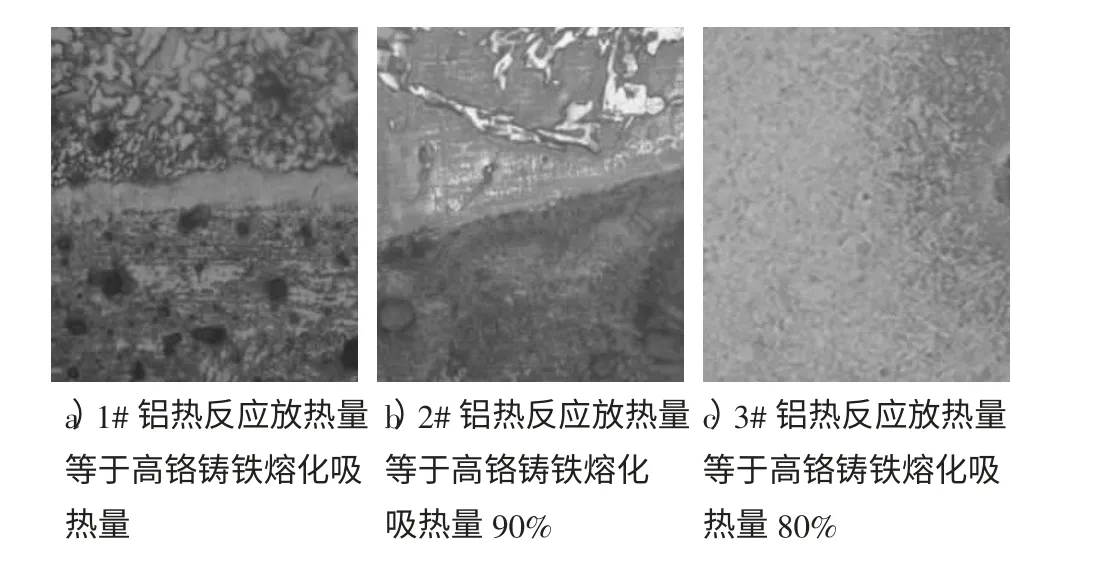

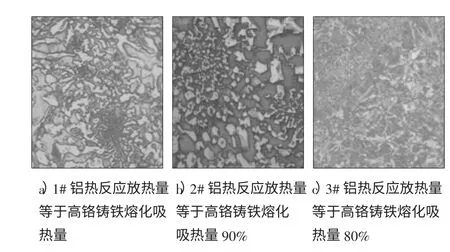

采用OLYMPUS—GX71光学电子显微镜观察材料的显微组织。图1与图2为不同放大倍数下3组实验结合界面的金相组织。

图1 结合界面的金相组织形态(×800)

图2 结合界面的金相组织形态(×1000)

由图1和图2不同倍数下的金相组织观察可以清晰的看出,1#试样高铬铸铁和中碳钢的结合层紧密,厚度约为5μm,因为铝热剂在预制块中完全反应,所释放的热量完全熔化了预制块中的高碳铬铁,使高铬铸铁能较为均匀地覆盖在中碳钢的表面,并互相渗透,形成冶金结合,这一点在材料的显微硬度测试结果可以进一步证明。2#试样高铬铸铁和中碳钢的结合层厚度约为3μm,依然可以看到明显的结合界面,说明当铝热剂释放的热量达到高铬铸铁熔化热量的90%时也可以完全熔化高铬铸铁,从结合界面和显微硬度看结合层的结合依旧紧密,形成冶金结合。3#高铬铸铁和中碳钢的结合界面并不明显,几乎就没有结合界面,说明了铝热剂反应释放的热量没有达到完全熔化高碳铬铁,只是小部分的熔化,从而没有结合界面,所以当铝热剂反应的热量是高碳铬铁熔化的80%时并不能完全的熔化高碳铬铁。

3.2 高铬铸铁及合金钢的金相组织分析

图3为高铬铸铁显微形态,其中图3a)是铝热剂反应放出的热量完全被高铬铸铁融化所吸收情况下高铬铸铁的组织形态,由图3看出高铬铸铁的显微组织由马氏体+共晶碳化物+(少量)残余奥氏体,共晶碳化物为M7C3碳化物呈不连续的网状分布在奥氏体枝晶间。在图3a)与图3b)中粗大的网状共晶碳化物组织沿晶界分部,但图3a)反应较3b)完全,故图3a)的晶粒内部有明显的碳化物颗粒存在。图3b)中可见的碳化物数量相对较少,形状较粗大,碳化物呈不连续的网状分布在奥氏体枝晶之间。图3c)中当铝热反应放出的热量不能满足高铬铸铁熔化时,反应并未完全进行,显微组织中未出现网状碳化物。

图3 高铬铸铁金相组织形态(×1000)

3.3 显微硬度分析

试样经过抛光处理后,对不同部位的复合材料进行测试,将每个试样随机抽取5个点进行测试,取算术平均值,试样的显微硬度值按照公式:

式中,HV 是显微硬度,kg/mm2;P 是施加载荷,g;d 在压痕对角线长度,μm.

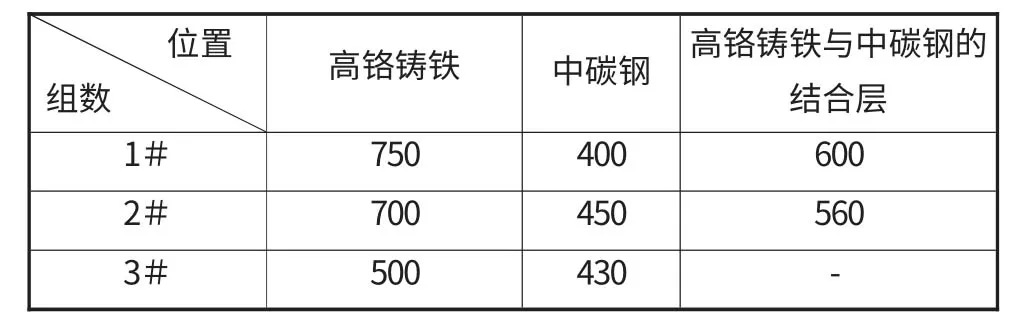

实验所测得三组试样的显微硬度值如表2所示。

表2 三组试样不同部位的显微硬度值 kg/mm2

由表2可看出,高铬铸铁—过渡层—中碳钢的硬度是均衡递减的,证明结合界面具有成分扩散,高铬铸铁与中碳钢形成冶金结合。分析比较三组实验,随着铝热反应放出热量的升高,硬度逐渐增高,过渡层显微硬度也逐渐增高,高铬铸铁与中碳钢结合越紧密。当铝热反应放出的热量恰好等于高铬铸铁熔化所吸收的热量时,高铬铸铁与中碳钢的结合层硬度最好,结合最紧密,而当铝热反应放出的热量达不到高铬铸铁熔化吸收热量80%时,高铬铸铁与中碳钢不能良好地结合。

4 结 论

1)采用铝热自蔓延法在砂型铸造的铸钢表面制备高铬铸铁的方法是可行的。

2)铝热剂自蔓延反应释放的热量等于高铬铸铁熔化吸收的热量时,高铬铸铁和中碳钢结合层很明显,冶金结合充分;铝热剂自蔓延反应释放的热量达到高铬铸铁熔化吸收热量的90%以上时,反应能自发进行,冶金结良好;铝热剂自蔓延反应释放的热量是高铬铸铁熔化时吸收热量的80%时,反应不能自发进行,无冶金结合。

3)结合层显微硬度随着铝热剂反应释放热量的增加成明显上升的趋势,最高可达600kg/mm2.

[1]安汇英.高铬铸铁-碳钢双金属复合材料层组织与性能[G]//第六届全国金属耐磨材料学会会议论文,华北电力学院,1990.

[2]张军.超重力渗表面合金化研究[G]//第62届世界注重会议壁报论文集,2006:215-223.

[3]王洪发.金属耐磨材料的现状与展望[J].铸造,2000(增刊):551-554.

[4]康晋辉,王俊荣,杨群收,等.高铬白口铸铁与磨球[J].铸造设备与工艺,2011(1):54-56.

[5]SchonCL,SinatoraA.SimulationofSolidficationPathinHigh Chromium WhiteCastforWearApplications[J].Calphad,1998,22(4):437.

[6]徐流杰,魏世忠,邢建东,等.高碳化合物铁碳合金的磨粒磨损性能研究[J].金属热处理,2006,31(12):38-39.

[7]杨威,潘健,黄智泉.高铬铸铁合金研究与发展的探究[J].新世纪水泥导报,2010(1):42-45.

[8]席文君,殷声,赖和怡.自蔓延离心法制备的不锈钢内衬复合钢管的力学性能[J].金属学报,1999,35(2):137-141.

[9]许伯藩,张细菊,蒙鹏,等.铝热自蔓延高温合成钢管内衬陶瓷涂层的研究[J].表面技术,1998,27(3):13-15.

[10]豆志河,张廷安,张含博,等.铝热自蔓延法制备低氧高钛铁合金及表征[J].2012,41(5):900-904.

[11]吴振卿,张治青.高铬铸铁复合耐磨层耐磨性能的研究[J].铸造设备研究,2000(2):17-19.