球墨铸铁管预热炉系统技术改造

朱镇钟

(圣戈班(马鞍山)管道系统有限公司,安徽 马鞍山 243052)

离心铸管机生产出的球墨铸铁管将经过退火、喷锌、修磨、水压试验、水泥涂衬、养生和内表面处理工序,最后进入到喷涂工序[2]。喷涂工序又包括铸管预热、外喷涂、烘干固化和检验包装工序。在喷涂工序中,铸管预热工序最为重要。铸管预热温度是保证后续的外喷涂质量,直接影响着外涂车间的生产能力[3]。

由于铸管机产能的提高,现有的预热炉能力不能满足要求,成为生产的瓶颈。为了改变这种现状,通过对10m预热炉系统研究与计算,在以最少成本来实现目标为前提下,保持炉体尺寸和整体结构不改变,只对燃烧系统与热风循环系统以及控制系统进行改造,实现工艺和产能的需求。改造投入使用后,经过三年多的生产实践证明,取得预期效果。

1 预热炉的结构组成与现状

1.1 预热炉的结构组成

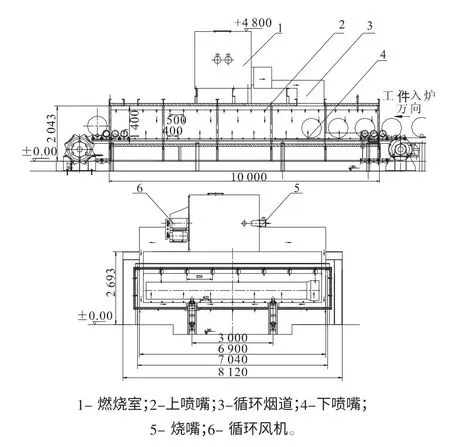

预热炉属于低温热空气循环工业炉[5],总长10m,其适用于铸管尺寸DN100~DN600,长度6000mm.图1为预热炉结构图。

天然气在燃烧室3内燃烧,由助燃风机把燃烧室内的热量带到循环管道1内,然后由引风机2把热空气从预热炉的头端吹入炉内,炉顶和侧面有喷嘴5、6,再从预热炉尾端把换热后的空气引回到循环管道1内与燃烧室内的热量混合,同时被加热。炉温由热电偶检测,PD数显温度调节仪输出控制信号,调节燃烧系统的天然气流量及燃烧温度来保持设定炉温的稳定。炉体主要部分还有炉门装置、密封装置、工件输送装置等。系统整体设计制造良好的典型炉型可实现加热速度快、炉温均匀、工件洁净度较好的效果,适用温度300℃以下。

图1 预热炉结构图

1.2 预热炉原有状况

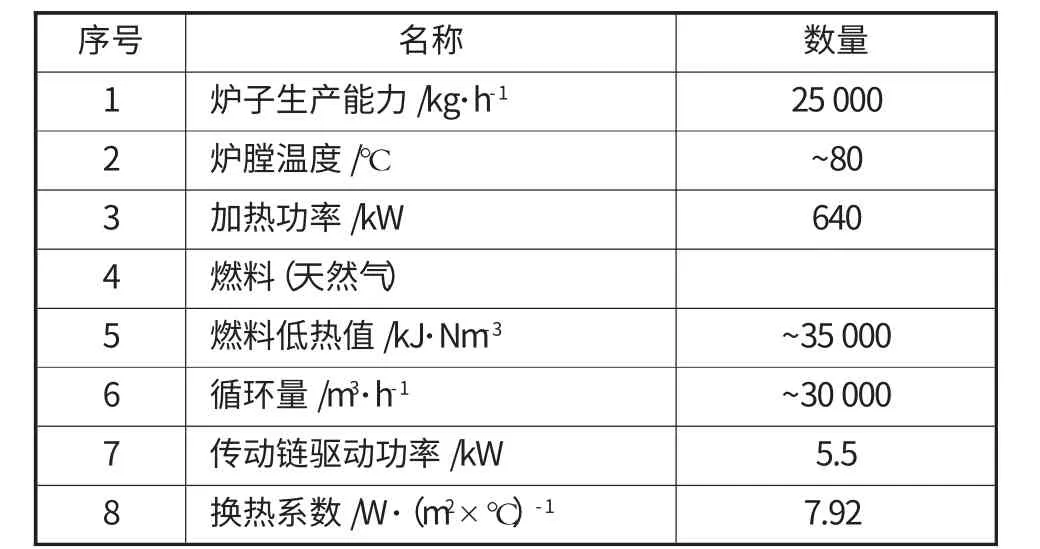

原来预热炉的炉内温度最大只能达到90℃.铸管出炉温度只有30℃左右。顶部和侧面喷嘴只在6m长度范围内布置,该预热炉采用循环加热系统分离形式。表1是预热炉的技术性能表。

表1 预热炉的技术性能表

2 预热炉系统的改造

2.1 炉体的改造

炉体的改造主要是为了满足热风系统安装的要求。便于安装热风风道和燃烧装置。同时修护炉体的保温结构层,降低热量的损失。

2.2 炉内热风系统改造

根据空气循环加热炉的设计理论,气流速度与对流换热系数有着密切的关系。气流速度越大,对提高炉温均匀性越有利。由于不同炉型结构的差别、气流途经的长短、室内或室外循环、保温层的设置和气流沿途温度逐步下降因素以及需要加热工件的形状、大小、壁厚等具体情况各异。采用气流循环次数能更确切地反映炉内气流速度与炉温均匀性的关系。循环次数越大,炉温均匀度越好。对于一般空气循环炉的炉温均匀度要求为±(3~5)℃时,循环次数应为0.5~1.0.并且由于气流速度慢、循环次数低,再延长保温时间或提高加热温度,对改变炉膛、工件温度的不均匀性也无济于事[1]。

根据强制对流传热原理,高速喷出的气流破坏固体表面的流体边界层,使其紊流化,极大地增加了空气侧的对流换热系数,从而提高了综合传热系数[4]。

为此,对热气流循环系统采取如下的改造措施:

1)采用炉内全长10m顶部底部双向喷嘴送风,炉顶中部回风口集中回风。风速能达到4m/s以上。炉内换热均匀,换热系数可达25W/m2·℃.

2)拆除原有顶部风管,新增顶部风箱及风嘴,顶部风量占总风量的1/3.拆除原有侧墙风管,新增侧墙风箱。新增底部风箱及风嘴,底部风量占总风量的2/3.侧墙辅助送风。

3)提高风机的能力到60000m3/h.

2.3 热风循环系统改造

原来的热风循环系统与燃烧室是分离的,通过阻燃风机把热量带到循环热风循环系统内。这样的结构导致热量损失比较大,而且燃烧室内的热量只有一部分参与热循环,使得炉温比较低,同时燃烧室内的热量一直比较高,燃烧室损坏比较快。为了解决这一问题,采用一体式循环加热系统,即由热风循环风机、燃气加热室、送回风管等组成。热风循环风机为嵌入式,热风循环系统安装在炉顶平台上。图2是改造后的预热炉结构图。

2.4 燃烧系统改造

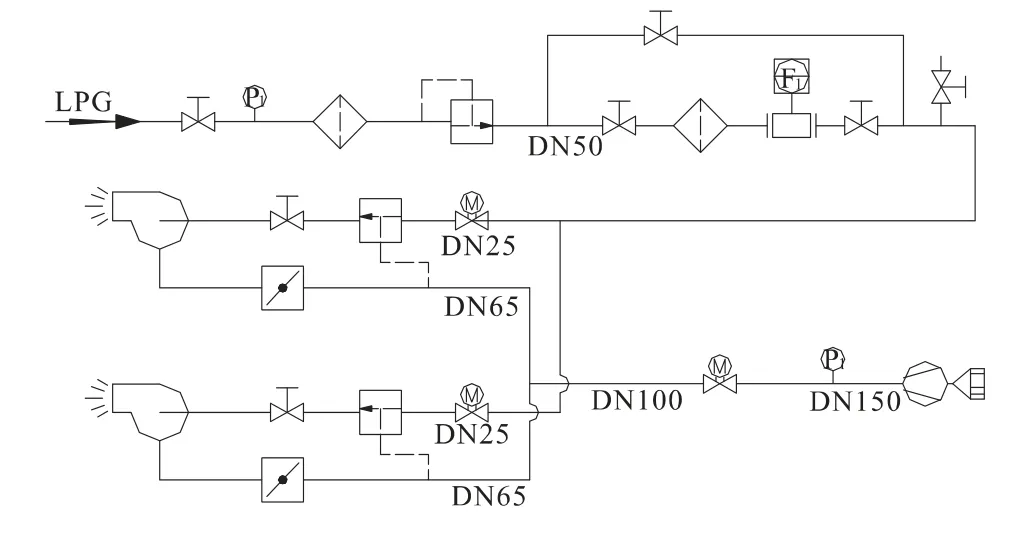

根据计算,原有的烧嘴的功率已经足够,不需要更换,烧嘴及调节阀利用原有元件,阻燃风机也利用原有元件,只是对原有的管路系统进行改造。原来助燃风机出口为100mm×140mm,扩大为φ300mm后,又缩小为φ100mm,又进一步缩小为φ65mm,分支又变为两个φ65mm.部分管路速度过大,整个管路速度变化太大,造成管路阻力过大,助燃风压过小,助燃风量过小,这样使得通过比例阀的燃气量过小,达不到额定能力。

图2 改造后的预热炉结构图

改造后,风机出口100mm×140mm,变成φ150mm,在烧嘴上方时缩小为φ100mm,然后分支为两个φ65mm.降低风管风速,降低风管系统阻力,提高风量和嘴前助燃风压。通过管路改造,烧嘴加热能力比目前增加约1倍,达到额定燃烧能力,较大幅度提高炉温,满足使用要求。图3是改造后燃烧系统图。

图3 改造后的燃烧系统图

2.5 电气控制系统

改造后的电气控制系统具有完善的联锁保护、超温报警等自控功能。控制系统设有手动/自动两种控制形式。当有非安全生产因素存在时,自动切断气源,保证安全。

温度控制和流量计量采用宇光智能仪表,温度预置后自动控制调节。热风循环系统设置3套测温装置,1套用于工作温度控制,2套用于温度显示。仪表配有485接口。

主电气元件和面板按钮指示灯等采用施耐德产品,端子采用菲尼克斯,测温装置及其他元件均采用知名公司的产品。

2.6 改造后技术参数

经过改造后,预热炉能达到的技术参数如表2所示。从表中可见,改造后的加热功率不超过640kW,但炉温提高到了130℃,管道出炉温度也能达到60℃,满足工艺要求。

表2 改造后的技术参数

3 改造后的效果

改造投入运营正常后,在加热功率不变,链速增加,当年产量14万t提高到20万t时,预热时间缩短,对铸管长度方向的温度取点测量,温差≤1℃,铸管温度≥60℃.为大幅提高外涂成品率提供了保障,保证预热炉不再成为瓶颈,达到了设备改造的预期目的。

[1]张建鹰,常瑞强,董建萍,等.大型空气循环换热预热炉的系统改造[J].金属热处理,2009,30(3):101-102.

[2]曹俊锋,王华,王福兴,等.球墨铸铁管喷涂线预热炉设计[J].农业工程,2012(9):37-38.

[3]吴建伟,王海玲.球墨铸铁管外部防腐效果生产实践[J].铸造技术,2009,30(7):47-48.

[4]第一机械工业部第一设计院.工业炉设计手册[M].北京:机械工业出版社,1981.

[5]刘波,张杰哲,薛纪二,等.DN100~400mm球墨铸铁管涂敷线预热炉[G]//2009全国机电企业工艺年会(厦工杯)工艺征文论文集.2009.