3MCL526型CO离心式压缩机原始试车运行总结

高 毅 徐爱军

(河南能源化工集团安化公司 河南安阳455133)

0 前言

河南煤化集团安化公司200 kt/a乙二醇装置于2012年6月进入试车阶段,2012年12月30日一次性成功产出优质的煤制乙二醇合格产品。该装置的气体净化分离采用变压吸附(PSA)工艺,水煤气经变换和脱硫后再进入变压吸附(PSA)系统,气体经净化分离后产出合格的中间产品H2和CO,提供给乙二醇装置进行乙二醇合成。其中CO气经1台3MCL526型离心式压缩机加压后送至下游工序。该离心式压缩机原始试车及运行情况总结如下。

1 机组状况

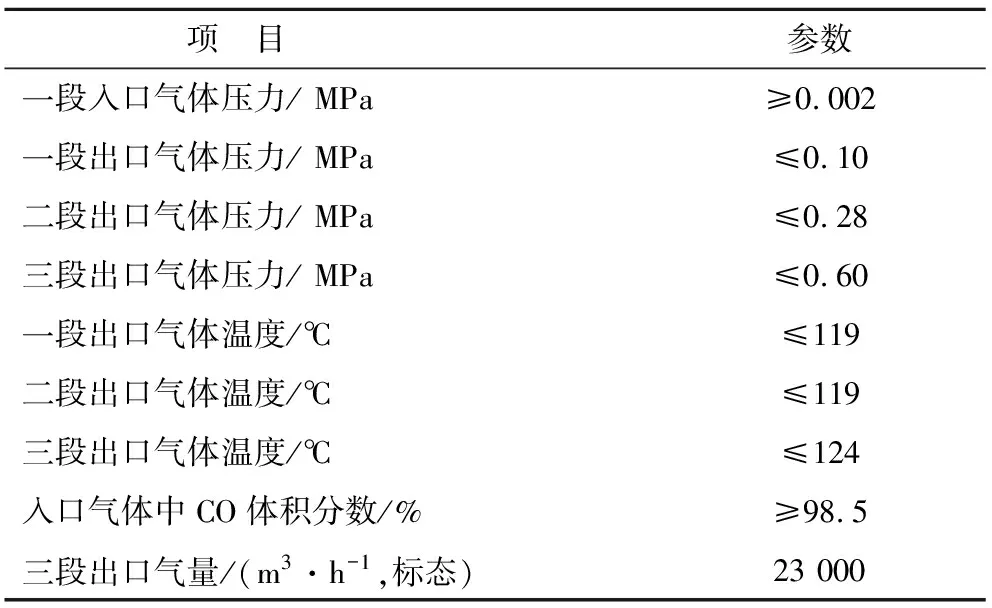

(1)3MCL526型离心式压缩机工艺设计参数见表1。

表1 3MCL526离心式压缩机工艺设计参数

项 目参数一段入口气体压力/ MPa≥0.002一段出口气体压力/ MPa≤0.10二段出口气体压力/ MPa≤0.28三段出口气体压力/ MPa≤0.60一段出口气体温度/℃≤119二段出口气体温度/℃≤119三段出口气体温度/℃≤124入口气体中CO体积分数/%≥98.5三段出口气量/(m3·h-1,标态)23 000

(2)气体流程。从变压吸附(PSA)系统来的纯度98.5%(体积分数)、压力0.005 MPa左右、温度40 ℃的CO气体经入口管道过滤器过滤掉粉尘后进入压缩机一段,经离心压缩后的气体压力达到0.10 MPa左右、温度上升至110 ℃左右进入一段出口水冷器降温至35 ℃左右,进入压缩机二段入口,经二级压缩后的气体压力达0.25 MPa左右、温度上升至110 ℃左右,再进入二段出口水冷器降温至35 ℃左右,然后进入压缩机三段,经三段压缩后气体压力达0.60 MPa左右、温度上升至110 ℃左右进入三段出口水冷器,气体温度降至35 ℃左右后送至乙二醇装置。压缩机机组设置了三回一防喘振自调阀,保证压缩机的吸入流量比喘振流量大,从而保证压缩机工作稳定。

2 试车情况

2.1 试车阶段内容及要求

离心式压缩机原始试车分为5个阶段:电机空负荷试车,干气密封测试,主机设备、工艺管道吹扫,主机空负荷试车和主机负荷试车。

(1)电机空负荷试车。2012年8月4日,电机进行了2 h的空负荷试车。内容及要求:①全面检查机组的机械、设备、管路的安装检修质量,并消除存在的缺陷;②检查机组仪表、自控系统是否符合设计要求或检修规范的要求,联锁自保是否准确、灵敏;③电机轴承及定子的温度;④检查励磁电机的励磁电流、功率因数等参数是否正常,现场参数是否与配电室相同,电路有无带电打火情况。

(2)干气密封测试。2012年8月13日,用仪表空气、氮气进行了干气密封测试,测试氮气的压力≥0.45 MPa。内容及要求:①对干气密封系统预处理;②投运及调试干气密封仪表;③氮气正式投运后,检查压力自调阀运行情况,调整一级密封气、二级密封气、隔离气流量。

(3)设备、工艺管道吹扫。2012年8月25日,采用压缩空气对设备、工艺管道进行吹扫,压缩空气压力控制在0.30 MPa。内容及要求:吹扫设备所连接工艺管道,达到无焊渣、铁锈等杂物。

(4)主机空负荷试车。2012年9月10日,采用空气对主机进行6 h的空负荷试车,一段入口加不锈钢过滤网(80目),三段出口压力控制≤0.20 MPa。内容及要求:①压缩机主机转速达到额定转速10 420 r/min;②检查电机及耦合器的轴承振动、轴承温度及油温、油压变化,满足技术要求;③检查电机、耦合器相关位置数据,试运转合格;④机组无负荷运转过程中,观察机壳受热时膨胀是否正常并进行机械检查;⑤检查机组各部位运转是否正常,包括振动、温度、运转声音及循环冷却水是否有异常状况。

(5)主机负荷试车。2012年9月25日,采用空气对主机进行6 h负荷试车,试车流程与空负荷试车流程相同,入口加不锈钢过滤网(80目),出口压力逐渐提升至0.40 MPa。内容及要求:①主机转速稳定在8 900 r/min;②以一段入口过滤器入口进气,缓慢关闭旁通管道阀门,关闭出口放空阀,调节出气管道压力,使其稳定在低负荷工况下(0.20~0.30 MPa)连续运行1 h以上,电机及机组各项参数满足工艺要求,检查轴承、齿轮箱等部位的润滑及磨损情况;③利用防喘振阀逐渐提高压缩机负荷,将出口压力由0.30 MPa提高至0.40 MPa,机组运行1 h以上记录观察各参数运行情况;④按正常程序停机时,先对机组进行卸压,逐渐打开防喘振旁路阀门,同时缓慢关闭机组气路出口阀门,再用机组出口放空阀对机组进行卸压,等压力卸完后,将机组转速降至0 r/min,再关闭电动机,记录从驱动机停机到转子完全停转所用的时间;转子停稳后,应立即连续盘动转子,直至轴承处流出油温度降至(40±3) ℃,方可停运盘车器及油系统。停机后,对各位置进行常规检查。

2.2 机组管道吹扫具体方法

压缩机组开车前需要对所属工艺管线进行吹扫,根据3MCL526型离心式压缩机组的现场配置,采取了分段隔离的方法对每段进、出口管线进行了吹扫,保证杂物不进入机组内部对机组转子造成危害。

(1)由于离心机段间气体管道与主机本体连接方式为焊接,无法兰接口,无法进行有效吹扫,为保证吹扫质量,在吹扫过程中用气焊断开每段的工艺气管口进行清扫,保证管道内无焊渣、铁锈等杂物。清扫完成后,管道与设备焊接采用氩弧焊打底,要求无焊渣残留。

(2)拆除压缩机进口、出口及防喘振回路的自调阀和出口流量计,引压缩空气进行吹扫,压缩空气压力控制在0.30 MPa左右。

(3)采取由入口引压缩空气对压缩机出口管线进行吹扫,保证进、出压缩机的每条管线清洁。

(4)每条管线吹扫过程进行打靶测试,宜采用厚度5 mm、宽度≥排汽管道内径8%的、长度略大于管道内径的铝板靶片;靶片上残留可见固体颗粒≤Φ0.6 mm,粒数分布量1个/cm2,3次打靶靶片符合此要求则为合格。

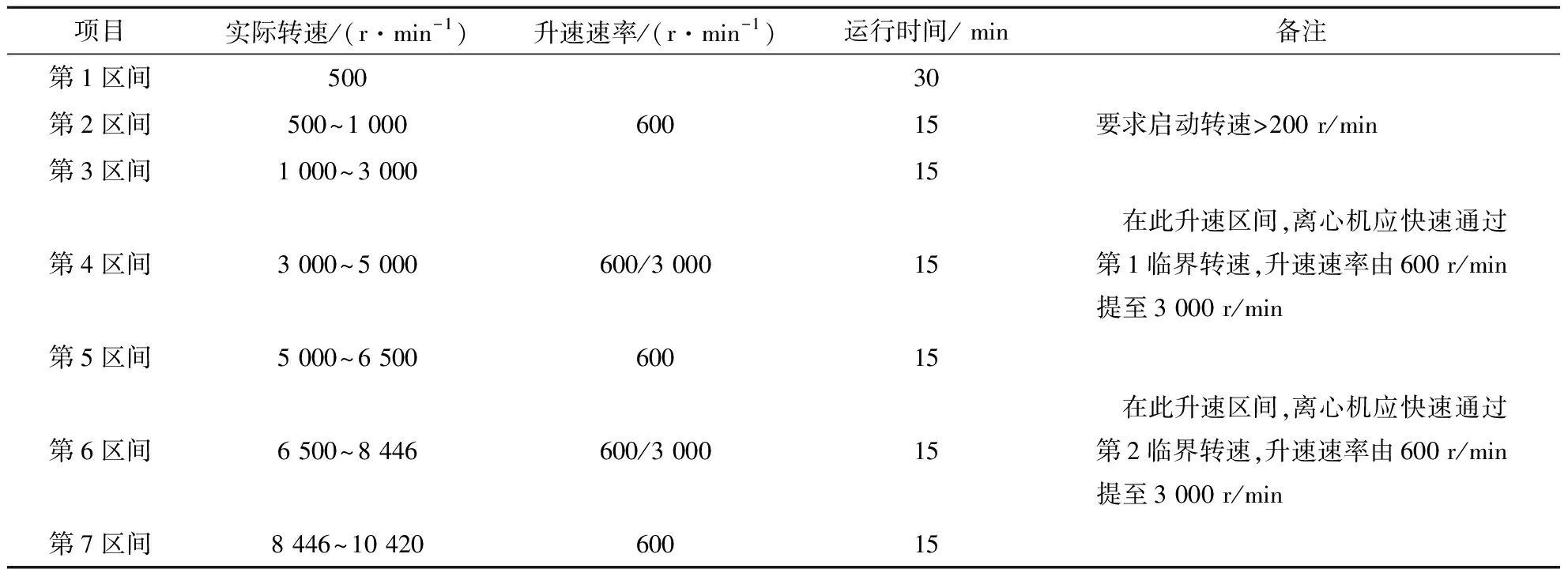

2.3 压缩机组升速方法

压缩机组经干气密封调试运行及管道清扫合格后,进入负荷试车阶段。机组在加负荷之前,先进行空负荷试车,在此阶段将机组转速提至或接近于额定转速,在额定转速下稳定运转4 h,测试机组的轴承振动、轴承温度及油温、油压变化情况。压缩机升速控制步骤见表2。

(1)打开压缩机一段进口进气阀,采用一段进口过滤器的入口进气,打开压缩机三段出口放空阀,以三段出口放空管线作为压缩机试车排气口,全开压缩机回路防喘振阀,使压缩机在空负荷条件下进行升速。

(2)缓慢关闭旁通管道阀门,关闭压缩机出口放空阀,调节压缩机出口压力,使其稳定在低负荷工况连续运行1 h、电机及机组各项参数满足工艺要求后,检查轴承、齿轮箱等部位的润滑及磨损情况。

3 运行情况

(1)乙二醇装置CO离心式压缩机2012年 9月 9日开始试运行;21:28,启动离心式压缩机主机;21:45,开始升速,转速600 r/min;22:00,转速升至2 800 r/min;22:05,耦合器勺管阀位开始出现波动,转速由2 800 r/min跳至2 000 r/min,由于仪表接线问题,齿轮箱轴承温度测温点出现波动(由29 ℃上升至报警值150 ℃);22:45,机组被迫停车。机组共运行1 h以上。

表2 压缩机升速控制步骤

项目实际转速/(r·min-1)升速速率/(r·min-1)运行时间/ min备注第1区间500第2区间500~1 000第3区间1 000~3 000600301515要求启动转速>200 r/min第4区间3 000~5 000600/3 00015 在此升速区间,离心机应快速通过第1临界转速,升速速率由600 r/min提至3 000 r/min第5区间5 000~6 50060015第6区间6 500~8 446600/3 00015 在此升速区间,离心机应快速通过第2临界转速,升速速率由600 r/min提至3 000 r/min第7区间8 446~10 42060015

(2)机组在2012年9月10日进行了第2次启动空负荷试车;18:33,启动主机;19:00,开始升速;至22:12,机组转速升至10 420 r/min,达到机组额定转速;再稳定运行2 h后,然后主机停车。第2次空负荷试车时间6 h左右。

(3)2012年9月15日,拆下机组临时试验密封,换上干气密封重新调试。调试正常后,9月25日机组进行了第3次负荷试车。12:23,启动主机;13:03,开始升速;14:40,转速升至10 420 r/min;15:18,三段出口气体压力升至0.128 MPa;15:28,三段出口气体压力升至0.140 MPa;16:14,三段出口气体压力升至0.206 MPa;16:58,三段出口气体压力升至0.400 MPa;主机稳定运行1 h后停机。第3次负荷试车时间6 h左右。

4 出现的问题及处理措施

(1)第1次试车过程中,压缩机组在启动后,在升速初期低转速条件下,耦合器勺管阀位开度波动大,影响机组提速。经分析判断,发现DCS控制系统影响勺管阀位的仪表PID参数不合适,初始设置的P(自调阀比例系数)=80,I(自调阀积分时间)=40 s,此2个值的设定影响了阀门的跟进速度。经过几次调试后,将PID参数调整为P=200和I=20 s,减小了因PID参数引起的勺管阀位开度波动,从而稳定了压缩机组启动时主机的转速,使主机转速不再大幅度波动,解决了机组因转速波动而引起的油温高触发的联锁停车现象。

同时,在压缩机组提速过程中,将耦合器油压由0.10 MPa逐渐提高至0.17 MPa,增加耦合器供油量。针对齿轮箱轴承温度测温点出现波动,进行了现场检查,排除机组本身轴瓦的机械故障,重新更换了测温探头并重新检查了仪表线路,排除了故障。

(2)在空负荷试车后,重新测试干气密封系统时发现一级、二级密封的过滤器出现不同程度的堵塞。拆检后,发现过滤器内积灰较多。原因为氮气管线长期不用,管道内铁锈较多。在投运干气密封前,应再次对氮气管道进行吹扫。

(3)在第2次空负荷试车后,干气密封二次平衡管压差调节阀(PDIC12421)PID参数调节与现场实际调节量相反,造成阀门开关与实际运行不符。经停车修改程序后,重新调试至正常。

(4)压缩机在运行过程中,升速、运行、停车模式均不能按程序进行正常切换,在操作中必须由程序强制执行,属程序设计问题。经与沈阳鼓风机集团技术人员合作更正了程序缺陷。

(5)压缩机气路系统上防喘振阀(FV12475)不能实现手动模式调节。经修改程序后,防喘振阀完成了自动/手动2种模式下的运行试验。

5 结语

(1)经过6 h左右负荷试车,离心机转速达到其额定转速10 420 r/min,在介质为空气、入口气体压力为常压条件下,三段出口气体压力达到0.40 MPa、负荷机组试车要求。

(2)离心式压缩机属于高速运转设备,在原始开车前,进、出口管线必须进行严格清扫和吹扫,保证管线及设备无锈、无污,不得留有残水,以防生锈。

(3)干气密封一级密封器气体压力由气动薄膜阀控制压力,其指示应高于离心式压缩机组平衡管压力0.20 MPa。调节阀门(V28和V32),使流量计(FI12422和FI12423)指示为8 m3/h(标态),防止机组内工艺气污染干气密封,以保证机组密封性和高速运行的稳定性。

(4)启动离心式压缩机前,应保证润滑油路系统润滑油总管油压(PG12456)不低于0.25 MPa,润滑油温度正常(35 ℃)。

(5)机组升速前,应调整好液力耦合器油压,并保证油压稳定,才能避免机组因油压波动引起机组转速波动;耦合器转速波动后,将产生大量的热量,如果这些热量不能被润滑油及时带走,将造成耦合器轴瓦温度升高,进而危及机组安全运行。

(6)升速过程中,初始转速应≥700 r/min,并应尽快将转速提至2 000 r/min,机组避免在低转速下长时间运行,保证液力耦合器勺管阀位正常工作。

(7)经过2次试车运行,测试出离心式压缩机第1临界转速区为3 300~4 300 r/min,第1临界转速为3 400 r/min;第2临界转速区为7 358~8 290 r/min,第2临界转速为7 390 r/min。这些数据的获得为机组以后的运行提供了借鉴,在运行中应避免机组进入此临界转速区;升速时,应快速通过这些区域,以保证机组安全。

3MCL526型CO离心式压缩机自2012年11月投运生产以来,运行稳定,机组各项温度指标及振动指标处于控制指标之内。通过处理试车及运行过程中的问题,解决了乙二醇装置净化系统的瓶颈,取得了经验,为今后装置的安全稳定运行打下了良好的基础。