造气系统节能增效技术分析(下)

顾华军 於子方(浙江绍兴化工有限公司 浙江绍兴312075 )(上海达门化工工程技术有限公司 上海200063)

造气系统节能增效技术分析(下)

顾华军 於子方

(浙江绍兴化工有限公司 浙江绍兴312075 )(上海达门化工工程技术有限公司 上海200063)

5 集中式余热回收与洗气工艺技术

该工艺术是针对原有每台造气炉制出的煤气配置1台余热回收器和1台洗气塔的流程,存在着设备多、利用率低、管道长、阻力大、占地面积大等问题,加以改造组成“4对1”集中式配置的流程,即4台造气炉制出的煤气共同采用1台集中式热管余热回收器和集中式高效洗气塔。

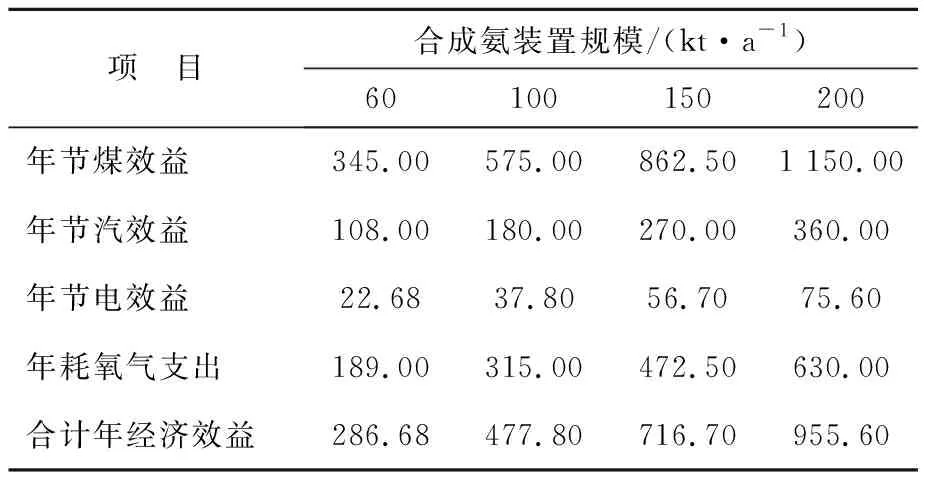

采用此工艺技术后,造气炉配套的主要设备大大精简,从8台减少至2台;余热回收器和洗气塔的设备利用率明显提高,从原“1对1”的70%提高至“4对1”的90%;减少了余热回收器的热损失,余热回收率可提高5%~10%,洗气塔循环冷却用水量减少15%~20%;而且由于管道与弯头大量减少,使制气系统阻力降低,有利提高造气炉的发气量;可使设备和管道等投资比原工艺节约1/3左右。不同规模合成氨装置节能降耗年经济效益见表5。

表5 不同规模合成氨装置节能降耗年经济效益 万元

6 吹风气余热回收技术

固定层间歇气化工艺在制气过程中吹风阶段要排出大量吹风气,吹风气中含有少量CO,H2和CH4等可燃物组分,由于其热值较低(一般为1 260~1 470 kJ/m3,标态)、炉顶排出的气体温度不高(一般为300~400 ℃),故在以前仅回收其显热后就放空,对其潜热没回收,既浪费了有用的资源,又污染了大气。

20世纪80年代,原化工部小合成氨设计技术中心站开发的低温吹风气潜热回收技术在江苏溧阳化肥厂试用成功。至今几十年来,该技术已在全国合成氨(甲醇)行业得到普遍推广应用,并不断改进提高,向高效大型化发展。

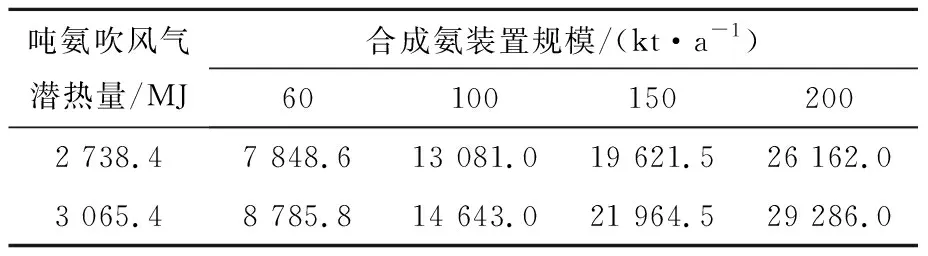

根据部分企业吹风气的组成及气量,经测算,吨氨吹风气的潜热量一般为2 738.4~3 065.4 MJ,回收这部分吹风气潜热后,不同规模合成氨装置年节燃料煤量见表6。

表6 不同规模合成氨装置回收吹风气 潜热年节燃料煤量 t

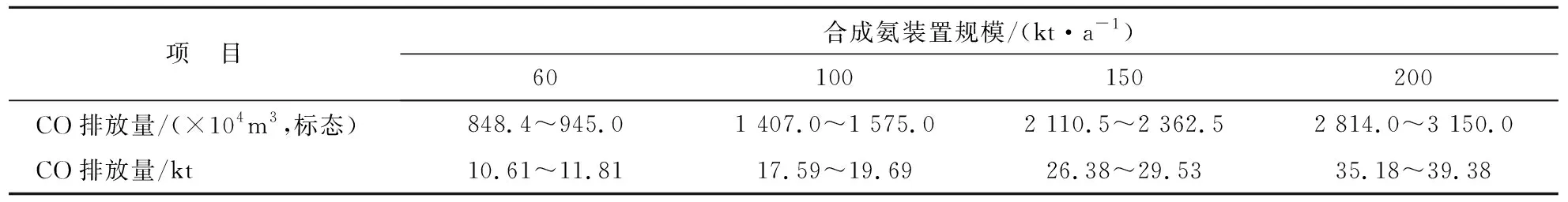

回收吹风气潜热不仅节能效果明显,且有利于环境保护。按吨氨吹风气量一般为2 015~2 250 m3(标态)、其中CO体积分数7%计,则吨氨排出的CO量为140.7~157.5 m3(标态)。回收吹风气后,不同规模合成氨装置年减少CO排放量见表7。

表7 不同规模合成氨装置年减少CO排放量

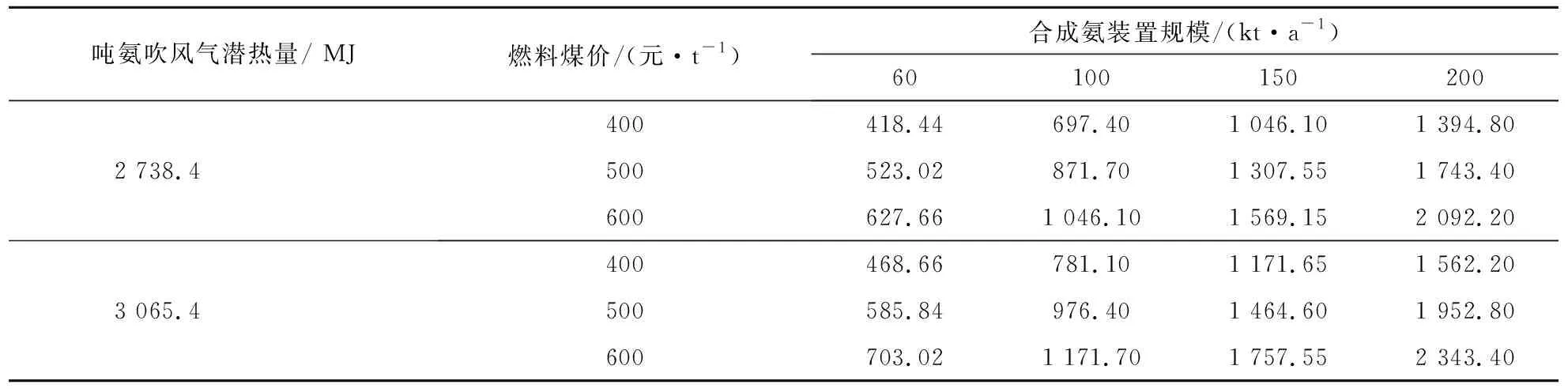

回收吹风气的余热有显热与潜热两部分,显热原来一般都进行回收,现在回收主要指其潜热部分。不同规模合成氨装置回收吹风气潜热年经济效益见表8。

表8 不同规模合成氨装置回收吹风气潜热年经济效益 万元

7 增氧制气工艺技术

为了提高固定层间歇气化技术水平,增氧制气工艺技术是在原有工艺操作的吹风、上行制气和吹净(回收)3个阶段使用的空气中补充部分氧气,以适当提高空气中的氧含量,使这3个阶段工况向有利于气化方向发展,从而达到节能减排增效的目的。

通过不少企业的应用与实践,取得一定的成效,并证明该技术具有如下特点:①吹风阶段增氧,可缩短吹风时间、提高单炉有效发气量,减少吹风气排放量及其带出的热量,减少CO2排放量;② 上吹阶段加氮增氧,可使炉膛温度保持得较高,并减缓气化层温度下降,提高蒸汽分解率,降低蒸汽消耗,尤其是使用活性差的劣质煤,其效果更突出;③吹净阶段增氧,可快速提高炉温、缩短吹风时间;④改造简单,对原有设备和操作程序改动较少,操作容易掌握。

以Φ2 800 mm造气炉(循环时间120 s)为例,有、无使用增氧制气工艺效果比较见表9。

表9 有、无使用增氧制气工艺效果比较

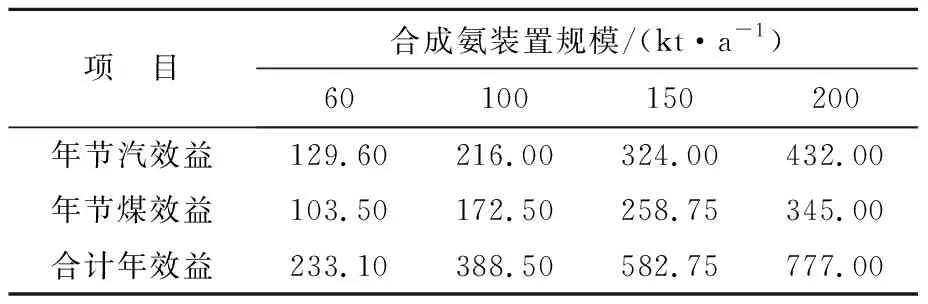

根据一些企业使用增氧制气工艺不同的结果,其效果为吨氨可节约原料煤(实物)40~70 kg(视不同企业原有消耗水平与使用原料煤情况),吨氨蒸汽节约150~200 kg,吨氨节电8~10 kW·h,吨氨耗氧气70~100 m3,单炉制气强度可提高20%左右。

按电价格0.42元/(kW·h)、氧气价格0.45元/(m3,标态) 计,吨氨成本可降低47.78元。不同规模合成氨装置采用增氧制气工艺年经济效益见表10。

表10 不同规模合成氨装置采用增氧 制气工艺经济效益 万元

8 入炉蒸汽自调技术

该技术是对造气炉入炉蒸汽(上吹和下吹)的用量随着炉内气化层温度的变化而变化,实现蒸汽流量自动递减调节。采用入炉蒸汽自调技术可达到以下效果:①提高蒸汽分解率,吨氨节约蒸汽150~200 kg(视使用不同原料煤而不同);②降低了煤气中蒸汽含量,经洗气塔洗涤过程产生的废水也相应减少,从而减少了废水的处理量和污水排放量;③可缩短吹风时间1~2 s,提高单炉产气量2%~5%。④可提高煤气的气质,其中CO2体积分数降低了0.3%~0.5%,吨氨原料煤耗降低了10~20 kg。

经测算,该技术按吨氨节约蒸汽180 kg、吨氨节约原料煤15 kg计,吨氨成本可降低38.85元。采用该技术后,不同规模合成氨装置年经济效益见表11。

9 蒸汽驱动空气鼓风机

蒸汽驱动空气鼓风机是利用蒸汽压差通过蒸汽动力装置(也称蒸汽透平)取代电机来驱动造气系统的空气鼓风机,具有投资小、改造容易、节能效益明显等优点。

表11 不同规模合成氨装置年经济效益 万元

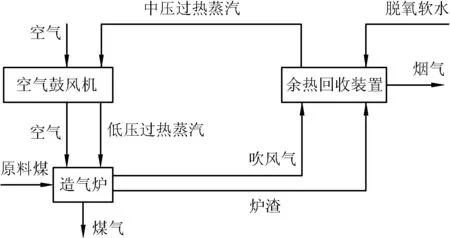

例如:造气系统利用吹风气余热回收可副产的中压过热蒸汽(P=2.47 MPa,t=350 ℃或P=3.82 MPa,t=400 ℃)驱动造气系统的空气鼓风机,背压出来的低压过热蒸汽(P=0.1~0.2 MPa,t=220~230 ℃)直接供造气炉制气使用(见图1),取得一举两得的效果,既可取代电机降低电耗,又得到用于制气的低压过热蒸汽带来的节能降耗效果。

图1 过热蒸汽驱动空气鼓风机示意

经测算,吨氨电耗下降了40 kW·h左右,不同规模合成氨装置节电年经济效益见表12。

10 综合优化控制技术

综合优化控制技术是以炉况寻优控制为基础,充分利用DCS控制系统集中管理,现场分布式控制的优势,并采用网络技术,实现油压阀门控制、阀位检测、自动加焦(煤)及自动出渣(灰)控制、炉条机转速控制、汽包液位的自调、入炉蒸汽比例自调、氢氮比自调、气化炉况的寻优等,从而有利于稳定气化的各项工艺条件,并配备了气化条件控制类信号、生产状态监视类信号、安全生产监控类信号、气质控制类信号等数据采集设施,全面实现控制、监视、监控整套生产系统,达到系统优化与安全生产。

表12 不同合成氨规模装置节电年经济效益 万元

不少企业使用该技术后,取得以下明显效果:①单炉发气量普遍可提高8%以上,气化强度≥1 300 m3/(m2·h,标态);②原料煤消耗下降,吨氨原料煤耗普遍下降了4%以上,吨氨原料煤耗长期稳定在1 200 kg左右,达到行业先进水平。

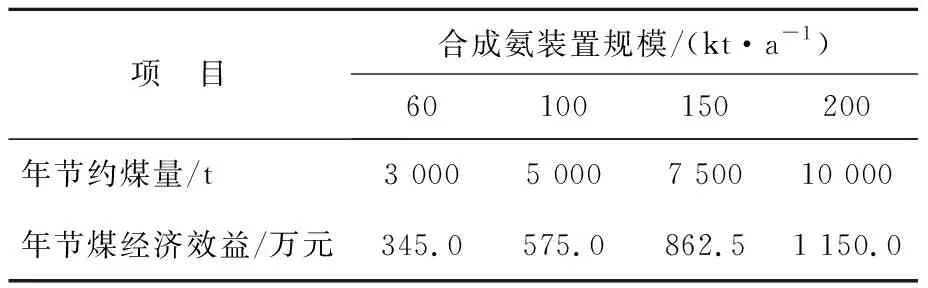

使用该技术后的经济效益,按吨氨节约原料煤50 kg、原料无烟煤价1 150元/t计,吨氨成本可降低57.50元,不同规模合成氨装置年节煤量和经济效益见表13。

表13 不同规模合成氨装置年节煤量和经济效益

2014- 04- 03,续完)