巷道掘进过交互断层冒顶处理实践

牛华雷

(1.太原理工大学矿业工程学院,山西 太原030024;2.潞安集团余吾煤业公司,山西 长治046100)

巷道掘进过程中,顶板若未及时支护,则容易造成顶板弯曲、掉渣和冒漏,严重时会造成掘进停滞,甚至安全事故。资料显示,我国顶板事故约占总事故数的40%左右,而巷道掘进过程中的顶板事故约占总事故数的20%左右〔1〕。断层作为巷道掘进过程中常见的地质构造,在其形成过程中常伴随着能量释放,故断层附近围岩较破碎。当掘进穿过断层带或经过断层带附近时,往往会因顶板破碎程度较高而造成掘进冒顶事故〔2-4〕。实践发现,掘进巷道在断层附近的冒顶较难处理,若处理不当甚至会扩大冒顶事故影响范围。因此,分析研究掘进过断层时冒顶事故的预防和处理对于提高安全生产水平和保护职工安全具有重要的意义。

1 巷道工程概况

山西某矿设计能力为1.2Mt/a,其31501工作面为西翼采区首采工作面,所采煤层为15#煤层,煤层厚度为1.7~4.3m,平均为3.2m;煤层倾角为24°~42°,平均倾角为37°;工作面埋深为646~652m,平均为648m。该工作面设计走向和倾向长度分别为680m和120m,工作面顶底板均为泥岩~砂质泥岩~粗粒砂岩,巷道断面设计为矩形,净断面尺寸为3600mm×2800mm,巷道掘进方式为炮掘。巷道支护形式为“锚网索”联合支护,巷顶和巷帮均采用Φ22mm×2200mm的无纵筋左旋螺纹钢锚杆,锚杆间排距为800mm×800mm;巷顶采用Φ18.9mm×6300mm的小直径预应力锚索,锚索单列布置,排距为1600mm。工作面回风巷在掘进过程中共揭露4条断层,即F1、F2、F3和F4,4条断层均为正断层,落差范围在2~4.5m,其中F2和F3为交错断层,在掘进过程中在F2和F3断层中出现冒顶,冒顶尺寸(高×长)为(1~3m)×4m,冒落形状近似漏斗状,且随着掘进有加剧趋势。

2 巷道冒顶原因分析

1)断层是引起冒顶的主要因素,F2和F3断层相互交错,致使两断层影响范围内的巷道围岩较破碎,应力集中现象较明显;巷道顶底板岩层为泥岩~砂质泥岩~粗粒砂岩,节理裂隙较发育,遇水后围岩松软膨胀,巷道原岩平衡结构遭到破坏,岩层自承载能力、抗拉和抗剪强度大幅度降低,促使顶板冒落现象发生;巷道掘进工程扰动进一步加剧断层附近围岩的破碎和冒落,31501工作面回风巷采用放炮掘进,破岩震动强度较大,容易诱发断层附近不稳定围岩出现大面积垮落。

2)煤层赋存状态对顶板稳定性影响较大。31501工作面所采煤层厚度为1.7~4.3m,煤层倾角为24°~42°,埋深为646~652m。可知,该工作面煤层厚度变化较大,煤层倾角较大,且平均采深超过640m,整体属于较深水平开采的急倾斜工作面。这样的工作面巷道围岩应力较高,但自稳和自承载能力较弱,巷道支护和维护较难,易造成冒顶〔5〕。

3)支护滞后和不善也是引起巷道冒顶的主要原因。巷道掘进破岩后,顶板岩层遭到扰动和破坏,浅部岩层出现与深部岩层黏聚性差或者无联系的岩块,此时若不给予及时支护或者支护不善往往会造成顶板岩块的冒落。在断层带附近,顶板岩层往往较破碎,若支护滞后则易出现冒顶;巷道支护不合理往往会因放炮扰动造成支护失效,进而出现冒顶。

3 冒顶处理方案及实施

3.1 施工方案的确定

31501工作面风巷在掘进过程中受到F2和F3交互断层的影响,出现了一定范围的冒顶。为了处理冒顶区域和预防冒顶范围的进一步扩大,经研究分析后决定在冒顶区域注入聚乙烯封堵剂对空顶进行填实,防止空顶裸露和有害气体积聚;在冒顶区域附近注入马丽散进行顶板化学注浆加固,将冒顶区域及附近的破碎围岩胶结为一个整体,提高巷道的完整性和自承载能力。

马丽散是一种低黏度聚亚胺胶脂材料,是由树脂和催化剂按照1∶1混合后生成具有高膨胀率和高抗压性的惰性泡沫。马丽散被广泛应用于顶板加固和堵水,具有很好的机械性能,被注入破碎岩层内后,低黏度液体化合物经几秒后即可渗入岩层裂隙岩层紧密黏合,从而达到岩层加固和裂隙密封的作用〔6〕。考虑到马丽散具有高黏合能力、强机械性能并且具有良好的柔韧性,决定将其应用到31501工作面回风巷断层破碎带的加固作业中。

3.2 注浆加固工艺的实施

3.2.1 钻孔的布置

利用马丽散对冒顶区域上方和冒顶前方5~7m范围内的破碎岩体进行加固。布孔:沿巷道走向方向在冒顶区域布置12个42mm钻孔,钻孔呈两列六排布置,间排距为1200mm×1500mm,钻孔仰角为45°,孔深5~12m不等。在围岩破碎严重地带,根据实际情况可以增加钻孔,优化钻孔角度和深度;对于裂隙发育地带,可以根据注浆效果适当增加注浆量,原则上每孔注浆量不超过0.3t。马丽散加固巷道围岩之后,采用小循环掘进缓慢通过冒顶区域。在冒顶区域的空顶范围内下方垂直顶板打设钻孔,钻孔以超过通过马丽散加固后形成的再生顶板为准;钻孔分别距离冒顶孔口1.0m、2.0m、3.0m和4.0m,钻孔采用主副孔布置,每组钻孔各含有一个主钻孔和三个副钻孔,主孔以封堵空顶区为主,副孔兼有封堵空顶区和密封加固作用;由于该冒顶形状呈现漏斗形,冒顶区域范围内冒顶深度相差较大,故钻孔的深度应以实际情况进行调整;钻孔完毕后注入聚乙烯封堵剂对冒顶区域空顶区进行封堵。

3.2.2 注浆工艺

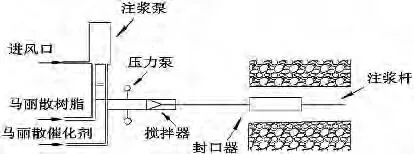

① 采用马丽散进行破碎顶板加固,注浆设备采用小型多功能气动注浆泵,注浆压力为5~8MPa。依据设计进行注浆孔施工,施工结束后穿入注浆孔;连接注浆枪和注浆泵后,检查泵、管路和阀门等是够正常;设备检查完毕后,将吸料管插入马丽散树脂桶和催化剂桶通过马达将两种液体经活塞进入吸料管,然后输送至注射枪内;马丽散树脂与催化剂在注射枪内以体积比1∶1混合后注入破碎岩层,混合物在破碎岩层内沿裂隙渗透,经过极短时间两种液体发生反应,将破碎围岩岩块黏合在一起。待破碎围岩出现严重漏浆方可进行下一钻孔的注浆,对于围岩及其破碎的地带可以采用间歇式往复注浆,直到注浆效果满足黏合破碎围岩为止。马丽散注浆加固岩层施工工艺系统布置见图1。

② 在利用马丽散对冒顶区域破碎岩层进行加固后,采用聚乙烯封堵剂对冒顶区域的空间区进行填充。为了提高设备利用率,采用多功能气动注浆泵配合压风管、出浆管等对空顶区钻孔进行注浆。设计接入风压为0.5~0.6 MPa,注浆压力控制在3.0~4.0MPa,待围岩岩壁和顶板出现严重漏浆或者注浆压力明显升高方可进行下一钻孔的注浆。

图1 马丽散注浆加固破碎围岩施工工艺示意

4 冒顶处理效果

31501工作面回风巷F2和F3交错断层影响范围内顶板冒落区域共打设17个钻孔,消耗马丽散和聚乙烯分别为3.6t和2.0t。通过注浆进行围岩加固和空顶区填充,冒顶区破碎岩层形成了强度较高的统一整体,为掘进施工通过断层带和冒顶区提供了有力保证。对加固填充区采用钻孔窥视和“十字测量法”观测加固效果和围岩变形情况。在实施注浆加固2天后,对巷道顶板进行钻孔窥视,发现马丽散沿裂隙渗透较均匀,马丽散树脂和催化剂反应后能够将破碎岩体胶结在一起,有效地提高了岩层强度和自承载能力;聚乙烯封堵剂基本将空顶区完全填充,注浆效果较好,为巷道掘进提供了有力保证。巷道变形观测结果表明,加固后的巷道变形较小,顶板下沉量和底鼓量仅为25mm和45mm,两帮移近量不超过60mm,巷道变形对行人、运输和通风影响基本可以忽略。

注浆加固和填充技术在31501工作面的冒顶区域的成功应用,为断层尤其是交互断层引起的冒顶治理提供了新的技术途径。

〔1〕李爱昌 .煤矿掘进工作面常见冒顶事故的原因及防治措施〔J〕.采矿技术,2003,3(3):42-43.

〔2〕刘洪林,柏建彪,马述起,等 .断层破碎顶板冒顶巷道修复技术研究〔J〕.煤炭工程,2011,(4):76-78.

〔3〕齐 干,唐强达 .旗山矿深部断层冒落巷道修复技术研究〔J〕.煤炭工程,2009,(7):67-69.

〔4〕张 旭 .掘进巷道冒顶事故的原因及防治措施〔J〕.山西能源与节能,2009,(4):32-33.

〔5〕盖增雪 .煤矿掘进工作面冒顶事故的预防及处理技术〔J〕.河北煤炭,2011,8(3):19-20.

〔6〕高新亚 .马丽散加固技术在巷道过大断层处理冒顶的应用〔J〕.煤矿现代化,2010,(6):123-126.