新型舵机负载模拟系统电动加载技术研究*

王跃轩 陈俊杰 黄玉平 张中哲 仲 悦 赵国平

北京精密机电控制设备研究所,北京 100076

新型舵机负载模拟系统电动加载技术研究*

王跃轩 陈俊杰 黄玉平 张中哲 仲 悦 赵国平

北京精密机电控制设备研究所,北京 100076

以某新型电动舵机负载模拟系统的研制为背景,通过建立电动加载数学模型和多余力影响因素分析,阐述了电动加载系统的机械结构、加载控制和软件开发的总体方案;提出了基于低惯量大扭矩直驱电机和位置预测控制算法的电动加载技术,进行了加载控制系统建模与仿真;并成功研制出物理样机,该系统多余力消除效果好,动态性能高。

舵机;负载模拟;电动加载;物理样机

负载模拟系统是飞行器研发过程中进行地面大型半实物仿真必不可少的重要试验系统,负载模拟技术的研究始终是国内外航空航天领域的热门研究课题[1]。

负载模拟系统按照驱动元件的不同主要分为液压负载模拟系统和电动负载模拟系统2种。液压负载模拟系统选用阀控作动缸(或液压马达)作为加载设备的核心元件,使用时需配备能源系统,存在漏油、不便于维护等不足。电动负载模拟系统选用直驱电机作为加载设备的核心元件,它在控制、维护和成本等方面比液压负载模拟系统具有以下优势[2]:①小载荷跟踪能力强、加载分辨率高;②系统特性稳定,受环境因素影响小;③加载结构为旋转运动,适于力矩加载;④体积小、维护简便;⑤工作噪音小、无污染,适合在试验室环境下使用。

舵机负载模拟系统是导弹研制过程中研究和测试舵机特性的专用力矩加载设备,用于模拟导弹在飞行过程中作用于舵面上的气动力,以及舵面摆动过程中所受的惯性力和摩擦力等载荷,从而实现在试验室环境下,考核舵机在近似实际载荷作用下的动态性能。

1 电动负载模拟系统特性分析

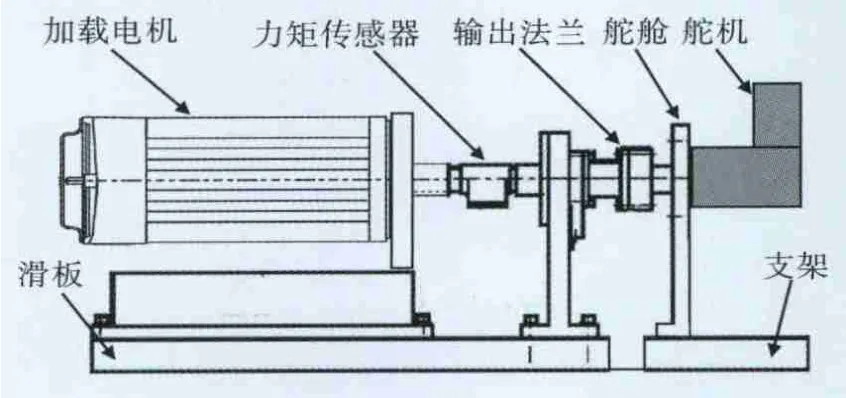

1.1 电动直驱加载数学模型

单通道电动直驱加载结构如图1所示,左侧为电动加载系统,执行元件为永磁同步电机,右侧是加载对象,一般为位置伺服系统,2者通过力矩传感器及刚性轴系连接。在动态加载中,加载对象按位置控制指令动作,加载系统跟随其运动,并同时施加负载力矩;加载系统的输出力矩和加载对象的摆动运动彼此互为对方的干扰,2者之间相互作用和影响。

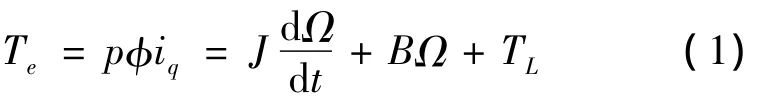

电动直驱加载数学建模的关键是建立准确的永磁同步电机模型,永磁同步电机作为电动加载系统的核心加载元件,通常是一个高阶、非线性、强耦合多变量数学模型[3],分析和求解都非常困难,在忽略电机铁心饱和、涡流和磁滞损耗等条件下,可视其电流为理想对称三相正弦波电流,工程上通常采用交-直转换和坐标变换的方法进行等效,当采用id=0的矢量控制算法时,简化后的数学模型如下:

图1 单通道电动加载结构示意图

式(1)中,Te为电机电磁转矩;TL为负载转矩;p为电机极对数;iq为电机q轴电流;φ为永磁体磁链;J为电机转子轴上的总转动惯量;Ω为转子角速度;B为粘滞阻尼系数。

由式(1)可知,电动加载系统的实际加载力矩包括3部分:①加载系统的实际输出力矩TL;②由加载对象角速度产生的粘滞力矩BΩ;③由加载对象角加速度产生的惯性力矩JdΩ/dt。

1.2 电动加载多余力分析

负载模拟系统的多余力是在加载系统输入力矩为0时,由加载对象的速度干扰引起的力矩[4]。多余力的存在会造成模拟载荷的失真,并且会随着频率增加而增大,因此,必须最大程度地消除多余力。

电动负载模拟系统多余力来源与液压负载模拟系统因腔内流体流量变化产生多余力的原理不同,根据电动加载数学模型,电动加载系统中的多余力主要是由加载对象角速度产生的粘滞力矩和由加载对象角加速度产生的惯性力矩。多余力的抑制与消除可以采用硬件结构和软件算法相结合的方法进行,硬件上尽可能减小电机转子及传动系统的转动惯量,具有性能稳定、可靠性好等优点;软件上设计补偿算法,具有耗资小、设计调试灵活等特点。

1.2.1 角速度对多余力的影响分析

在加载系统中,系统转动惯量是确定的,不随时间变化,而加载对象角速度是不确定的,变化越快,产生的多余力矩越大。由于采用直接驱动方式,减少了中间传动环节,粘滞系数很小,通常可以忽略。

1.2.2 惯量对多余力的影响分析

加载系统的转动惯量包括电机和轴系连接环节的惯量。加载系统的惯量越小,多余力就会越小,同时系统的响应速度会越快。反之,响应速度变慢、稳定性变差[5-6]。

在实际导弹飞行过程中,伺服系统所驱动的空气舵本身就包含舵面自身的惯量,因此,在地面半实物仿真试验中,加载系统应该模拟出舵面惯性力矩。所以,在满足直驱电机输出力矩满足要求的情况下,应当选用电机转子惯量小于舵面惯量的电机,并保证加载系统等效到舵轴上的总惯量正好等于舵机本身所驱动的舵面惯量,即按式(2)进行惯量的分配:

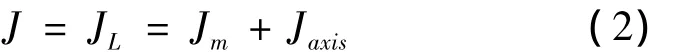

式(2)中,JL为舵面惯量;Jm为电机转子惯量;Jaxis为轴系机械连接惯量。当式(2)成立时,电机转子和舵面之间的惯量差值部分通过设计轴系机械结构惯量进行补偿,这样不仅模拟了舵面真实惯量值,又使加载系统无需主动进行位置跟随,而是在舵机带动下进行力矩伺服,从而具有较高的动态特性。

1.2.3 刚度对多余力的影响分析

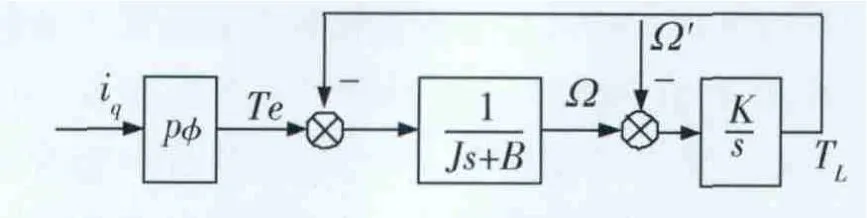

加载系统中机械连接轴系的连接刚度K=dT/dθ,θ为加载系统输出转角,在弹性滞后较小时,K可视为常数,加载力矩TL=Kθ。由式(1)和(2)得到电动加载系统的动态结构如图2所示,Ω'为加载对象的输出角速度,是加载系统的一个干扰输入。

图2 电动加载动态结构框图

加载系统轴系刚度对由加载对象角速度引起的多余力有很大影响。刚度较大时,加载系统能够快速跟踪加载对象的转角变化,但电机任何力矩脉动也会直接影响加载系统的输出力矩[7-8];刚度较低时,加载系统不能完全同步跟踪加载对象的转角变化,弹性变形会增大加载力矩的幅值衰减和相位滞后,并对多余力起到一定缓冲作用。

由以上分析可见,增大轴系连接刚度会提高加载系统的动态特性。然而,在实际负载模拟系统中,通常需要按照舵系统连接环节的实际刚度值进行设计,从而能够更加真实准确地模拟舵机在实际舵舱上的安装特性。因此,舵机和加载系统的动态特性都会受实际舵系统刚度值的影响。

2 加载控制系统建模与仿真

2.1 舵机位置预测模型的辨识

加载系统必须保证按照仿真计算机定义的载荷谱指令施加力矩,加载系统需要获取舵机实际准确的摆角位置作为施加载荷的依据。若加载系统按照仿真计算机发送的与舵机位置指令对应的力矩指令加载力矩,由于舵机在进行位置闭环时存在幅值衰减和相位滞后,因此若直接使用舵机位置指令进行加载,力矩误差是很大的。若通过安装于轴系的转角传感器进行检测,由于连接刚度原因会使角度测量产生滞后,从而会影响加载系统的动态性能。

本文通过软件算法对接收到的舵机位置指令进行预处理,使加载系统能够准确预知舵机的实际位置,从而实现按照载荷谱对舵机在每个摆角位置施加准确力矩的目的。

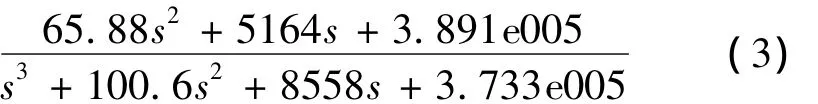

由于舵机对象的伺服控制十分复杂,利用相关学科的基础定律建立准确的描述系统动静态特性的数学模型难度较大,因此,本文利用试验实测数据作为输入输出数据对舵机的系统模型进行估计,即舵机预测模型的建立是通过对舵机频率特性试验数据进行系统辨识和拟合处理得到的,在进行系统辨识时,根据辨识效果及模型稳定情况,最后使用了7阶系统模型,该模型辨识结果如图3所示,其传递函数为:

图3 舵机位置预测模型

2.2 电机力矩控制模型的辨识

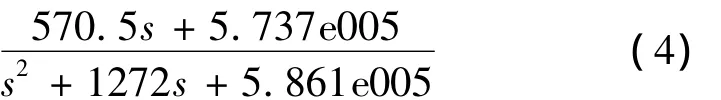

加载电机力矩控制模型是通过对电机力矩控制试验实测数据进行系统辨识处理后得到的。由于设计及制造转子转动惯量小且输出力矩大的电机具有较大的难度,在为舵机负载模拟系统选择加载电机时,通过广泛市场调研,选用专用于低惯量应用场合特殊设计的Danaher B-808-C电机,其转子惯量仅为Jm=0.0168kgm2,最大输出力矩可达422Nm,该电机能提供卓越的加减速性能,能满足舵机负载试验对加载系统的惯量和力矩要求。该电机力矩控制特性的系统辨识结果如图4所示,其传递函数为:

图4 加载电机力矩控制模型

2.3 加载控制回路仿真

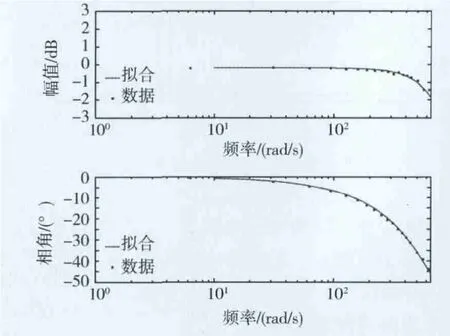

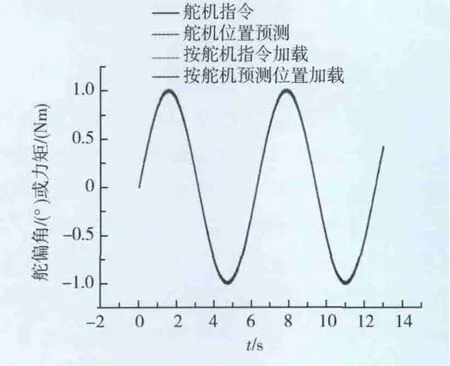

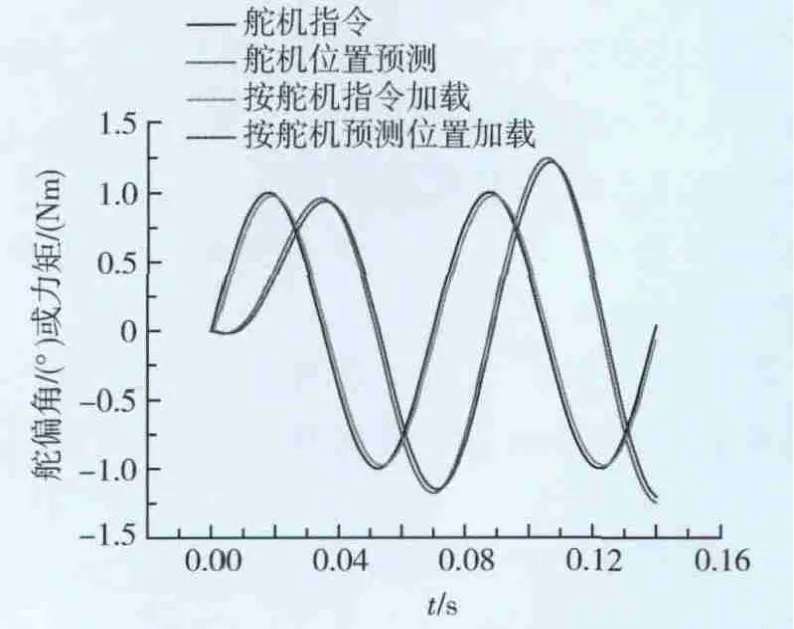

在得到舵机位置预测模型和加载电机力矩控制模型后,二者联合就可以很方便地分别按照舵机指令和位置预测进行加载仿真。图5和6是指令信号频率分别为ω=1rad/s和ω=90 rad/s时,在加载梯度为3.33Nm/(°)的线性载荷谱时,按照舵机指令加载和按照舵机预测位置加载的对比情况,图中对加载力矩进行了比例缩放,以利于观察和对比延迟情况。

从仿真结果可以看出,当舵机测试频率较低时,舵机实际位置与舵机指令十分接近,然而随着舵机测试指令频率的升高,舵机实际摆角的幅值衰减和相位滞后不断增大,此时加载系统若直接根据仿真计算机发送给舵机的位置指令输出相应的力矩信号给加载电机,则明显存在加载误差。若采用位置预测算法加载时,由于对舵机在高频下经幅值衰减和相位滞后的实际位置进行了准确预测,因此提高了加载的准确性。

图5 ω=1 rad/s时加载对比曲线

图6 ω=90 rad/s时加载对比曲线

2.4 多余力抑制效果仿真

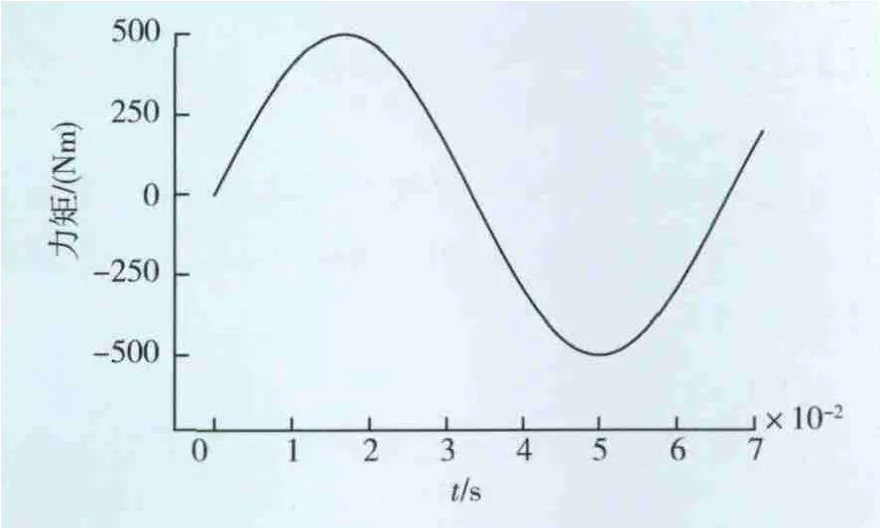

舵机位置扰动尤其是在舵机高频小角度动作时,会对加载系统性能产生影响,在力矩负载模拟系统不加多余力补偿环节情况时,负载模拟系统力矩加载指令保持零输入条件下,舵机执行角度位置指令 θ=1(°)*sin(ωt),ω 分 别 取 6.28rad/s,50rad/s和90rad/s,仿真得到以上不同频率舵机位置输入信号作用下的系统输出,ω=90rad/s时的舵机位置扰动对负载模拟系统性能产生的多余力影响如图7所示。可见,当舵机摆动频率为90rad/s时,力矩负载模拟系统输出多余力矩较明显,负载模拟系统最大输出多余力约为500Nm。

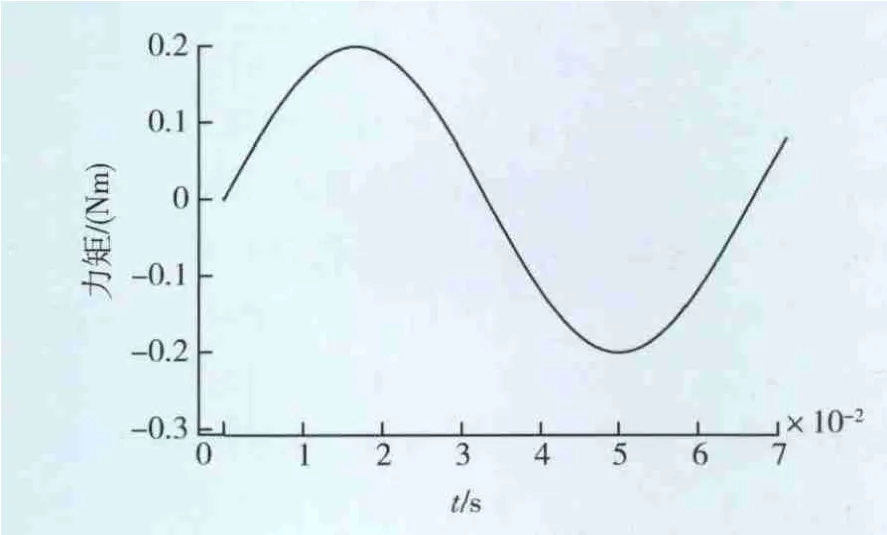

为进行多余力抑制效果比对,同样在ω=90rad/s时的舵机位置扰动下,引入多余力补偿环节,按舵机位置预测算法加载下的加载系统输出力矩曲线如图 8所示。可见,在舵机摆动频率为90rad/s时,此时加载系统最大输出力矩约为0.20Nm,舵机高频运动使负载模拟系统产生的不必要多余力水平显著降低。

图7 多余力抑制前加载系统输出力矩

图8 多余力抑制后加载系统输出力矩

3 电动负载模拟系统总体方案

3.1 机械结构方案

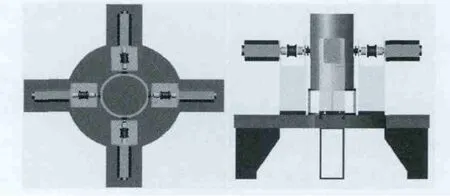

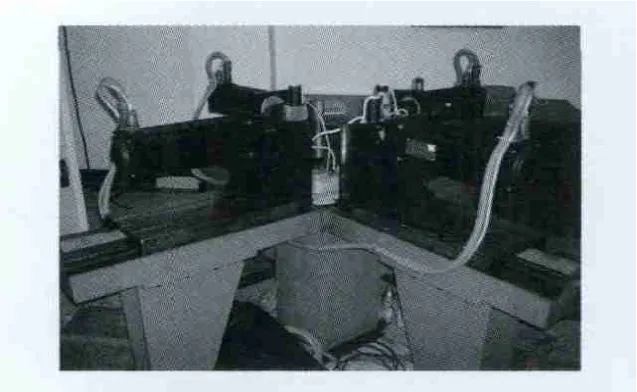

负载模拟系统机械结构的总体布局按照四通道十字对称分布,如图9所示。

单个加载通道的机械结构与图1相同,具有如下特点:

图9 十字对称加载机械结构俯视和侧视图

1)加载输出轴采用高精度球轴承支承,降低摩擦力矩;

2)电机与输出轴采用整体式支座,一次精密加工形成,精确保证电机轴与输出轴的同轴度,避免扭矩传感器产生额外力矩;

3)力矩传感器通过胀紧联轴器分别与电机和输出轴实现无间隙连接,避免间隙对系统动态性能的影响;

4)所有零部件均安装在电机座上,可随导轨方便移动;

5)输出轴法兰与被测舵机之间采用高扭转刚度的弹性连轴器连接,可补偿输出轴与舵机轴之间的安装误差。

3.2 加载控制方案

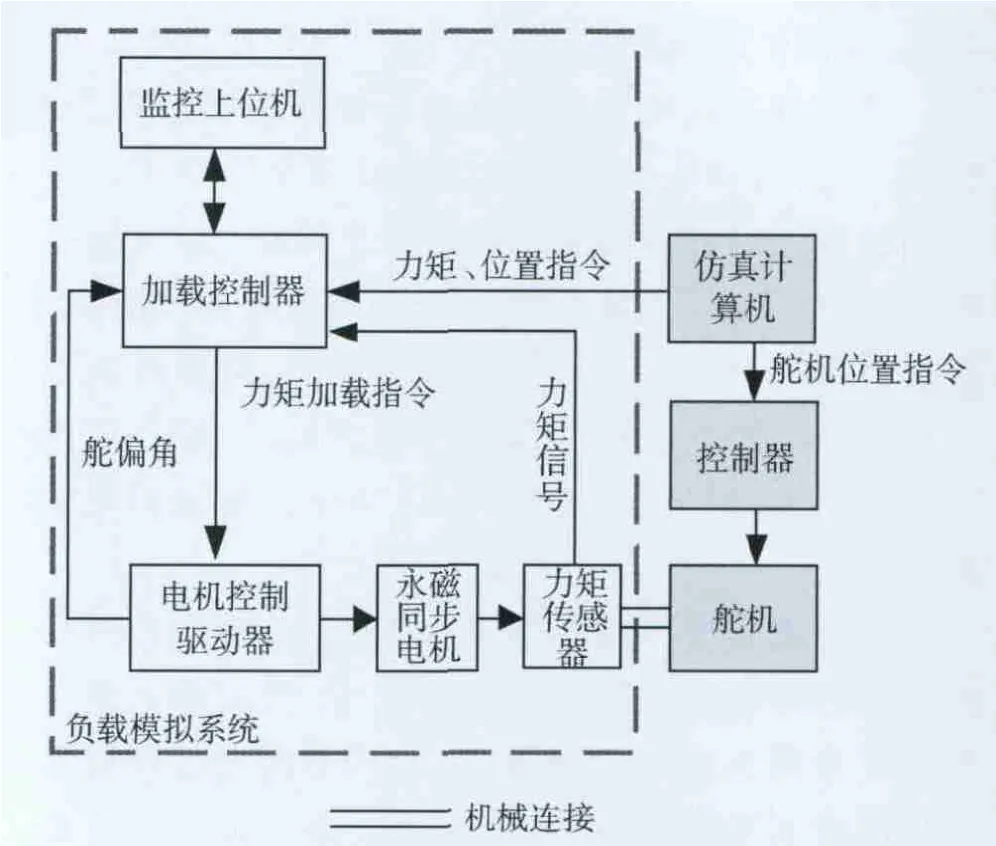

针对技术指标要求,负载模拟系统采用力矩指令实时采集、加载控制器[9]进行力矩实时加载、舵偏角连续采集、交流永磁同步电机驱动、加载电机输出轴与舵机输出轴机械连接的加载控制总体方案,单通道加载控制原理如图10所示。由PXI实时嵌入式控制器和相应的PXI I/O板卡构成力矩加载控制器,可以接收来自远程仿真计算机的数字或模拟实时指令,并采集电机旋变所反馈的舵偏角或仿真机的舵机位置指令,该位置指令在加载控制器内部经过位置预测算法处理后,由加载控制器按照预先定义的载荷谱,发出舵机在当前位置的力矩控制指令,并最终由工作在内部力矩控制模式的低惯量电机直接同轴施力给舵轴。

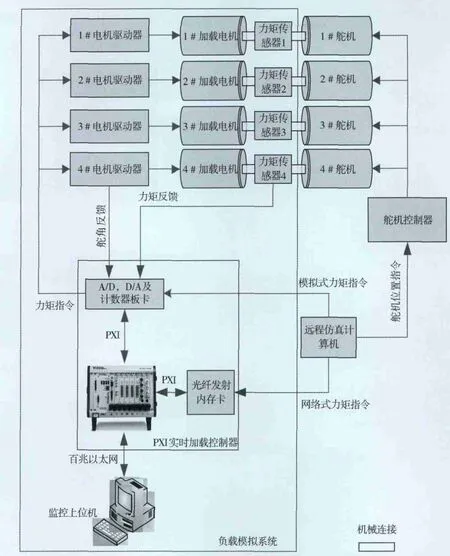

四通道负载模拟系统组成如图11所示,主要由上位监控计算机、PXI实时嵌入式加载控制器、D/A和A/D转换卡、计数器卡、交流永磁同步电机、电机控制驱动器、旋转变压器等组成。负载模拟系统的4个力矩加载通道相互独立,每个通道为一台舵机提供加载,各通道控制器的设计相对独立,其控制方式和算法相同,全部控制任务由1台实时嵌入式控制器集中完成。在控制策略的选择上,采用上下位机控制方式,上位监控计算机用于运行加载控制界面及进行数据后处理,下位机实时加载控制器由PXI实时控制器配置所需I/O板卡、计数器卡及光纤反射内存卡组成。

3.3 软件开发方案

图10 加载控制原理(单通道)

加载控制软件是负载模拟系统的重要组成部分,它运行在安装有Phar Lap ETS嵌入式实时操作系统的PXI嵌入式实时控制器上,利用虚拟仪器技术[10],采用以软件为中心的模块化测控架构,并基于著名的NI LabVIEW和PXI的标准化系统研制,以PXI系统配置多功能数据采集模块和数字通信模块为核心的硬件平台上,具有远程虚拟面板,是由用户在开放架构的基础上创建自定义的测控系统,软件方案见图12所示。

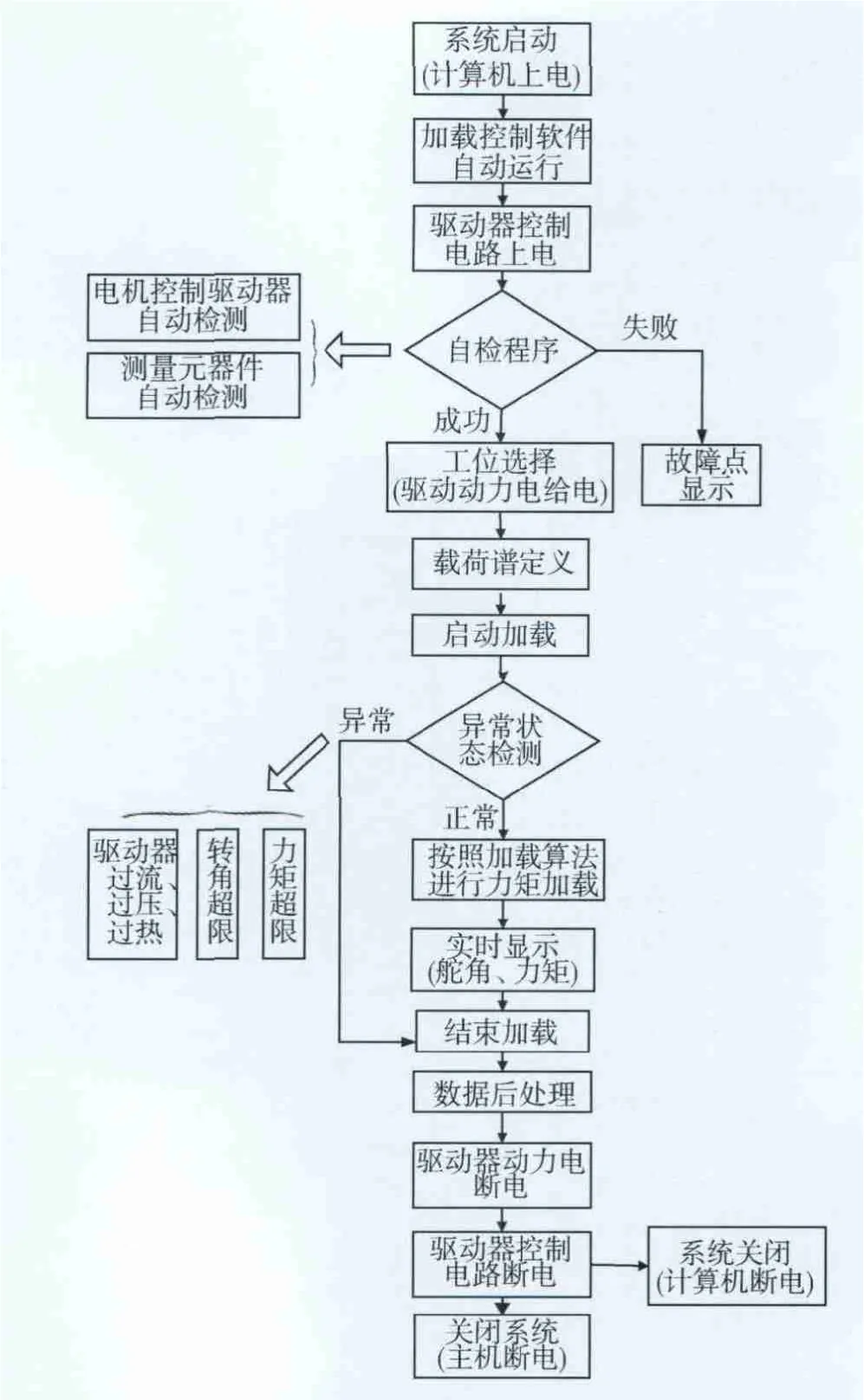

加载控制软件的基本流程如图13所示,主要实现如下功能:

1)通过人机界面可实现电源逻辑控制、载荷谱定义、实时仿真、系统保护、数据存贮与后处理等各功能模块的设置和切换;

2)实现加载控制器与仿真计算机或上位机的实时数据传输,实时显示舵机摆角、加载力矩以及系统运行状态等信息;

3)实现对力矩负载模拟系统的自检、故障诊断和异常处理等功能;

4)实现满足力矩负载模拟系统性能指标要求的力矩加载校正算法以及其它输入、输出功能。

图11 系统组成

图12 软件开发方案与运行平台

4 物理样机及其技术指标实现情况

4.1 物理样机

针对某型号电动舵机研制的负载模拟系统,采用了本文提出的低惯量大扭矩电机加载和位置预测控制算法,主要由试验台体、电控柜和加载控制软件组成。

试验台体是负载模拟系统的机械加载结构体,整个试验台体如图14所示,其总体布局为四通道十字对称分布,采用模块化设计和整体铸造式结构,各通道独立安装,具有高刚度和稳定性。

电控柜是负载模拟系统加载控制硬件设备的核心,如图15所示,电控柜内部安装有工控机、PXI实时加载控制器、4台电机驱动器、电源滤波器以及相关开关、继电器和低压电源等部件,内部设备采用双层垂直架板方式安装,按高压和低压进行分类走线,尽量避免干扰。电控柜各种功能器件合理布局、结构紧凑、操作方便、具有良好的接地性能;指示灯、开关、接插件、测量端口等均选用性能可靠、质量优良的元器件;具有良好的电磁兼容性和抗干扰性。

图13 加载软件设计流程

图14 试验台体

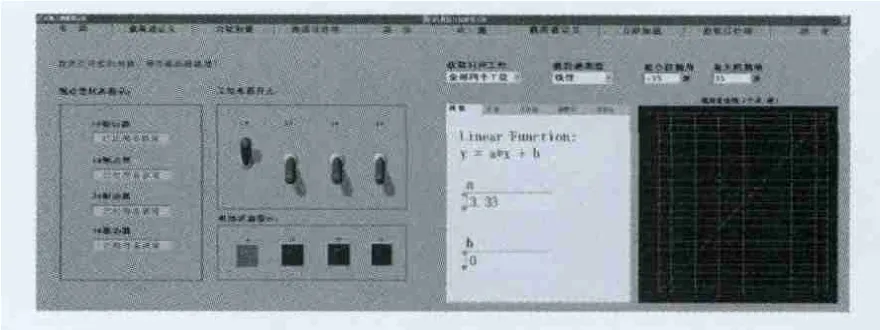

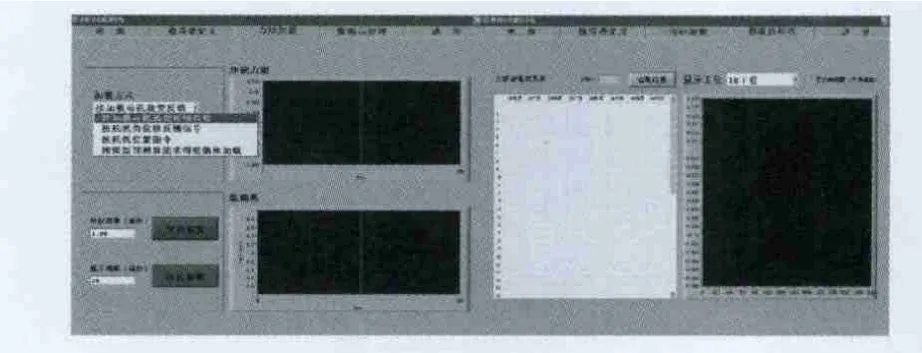

加载控制软件是负载模拟系统加载控制算法和硬件驱动的实现核心,提供了友好的交互式界面,具有向导式操作功能,具有电源与逻辑控制、系统自检、载荷谱预设、实时仿真、实时显示、软件保护、数据记录、数据回放和图形处理等功能,其主要功能如图16和17所示。

4.2 技术指标

经验收测试,负载模拟系统实现了以下主要技术指标:

图15 电控柜

图16 电源逻辑控制和载荷谱预设

图17 加载控制和数据后处理

1)力矩加载通道数为4个独立通路,两两相互垂直成十字对称,中心直径在Φ500~Φ1200mm范围内可调节,可实现任意1~4通道加载;

2)各通道输出的最大负载力矩为400Nm,静态力矩加载精度为0.5%;

3)各通道转动部分的转动惯量可调,可在一定范围内模拟出不同舵机舵面相对于舵轴的实际转动惯量;

4)输出轴的转角范围为±35°,最大角速度为350(°)/s;

5)力矩传感器输出精度不低于±0.1%,输出轴的转角测量精度优于0.01°;

6)动态加载时,在输出轴为堵转的情况下,输入力矩幅值为100Nm的正弦信号,在-90°相移处,其频宽不低于80Hz;

7)舵机在摆角范围内做任意角位置正弦运动时,多余力消除水平在95%以上。

4.3 舵机加载测试结果

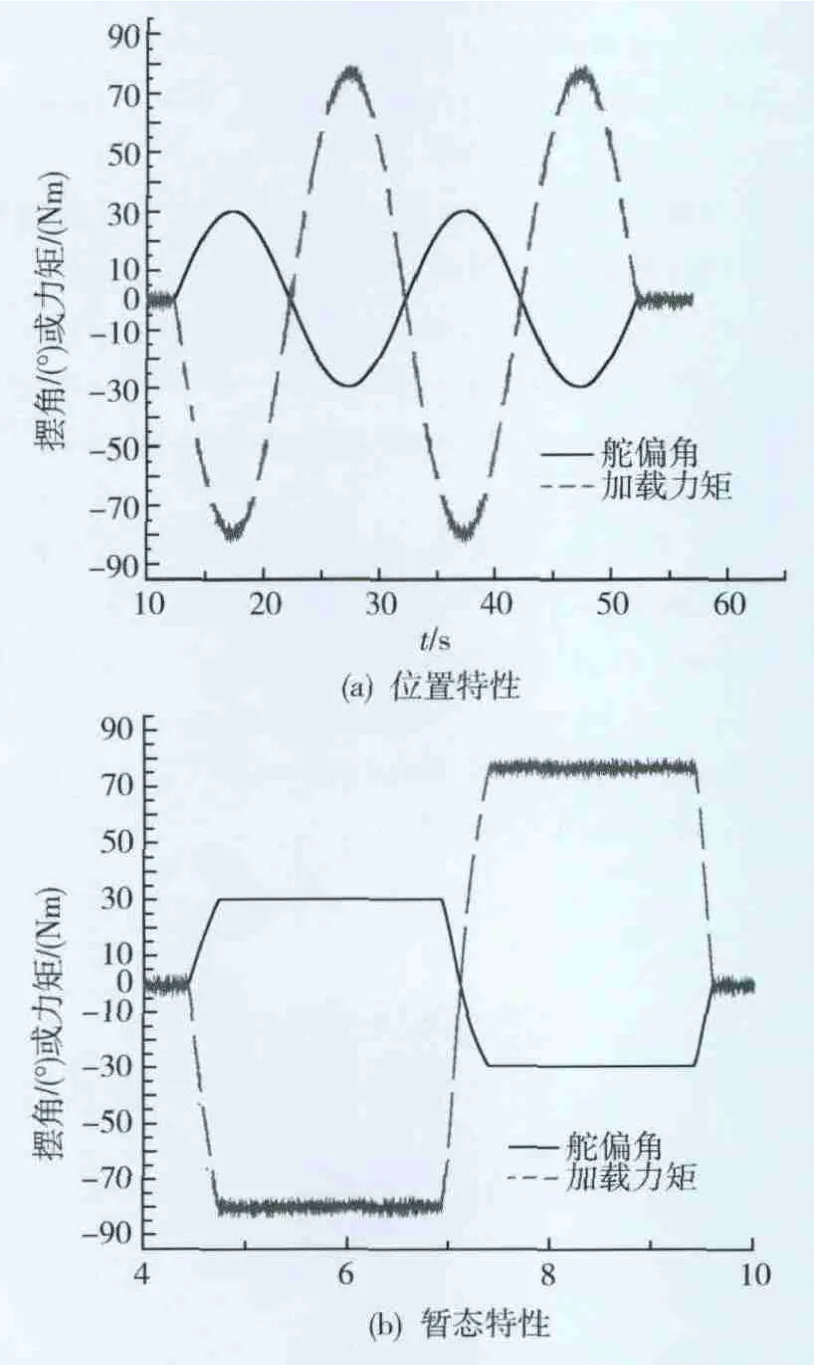

对舵机安装负载模拟系统进行位置、暂态和频率特性等性能测试,并与舵机在弹簧钢板负载台上的测试数据进行比对,弹簧钢板式负载台具有加载无延时、操作方便、无多余力等特点。为保证舵机在钢板负载台和负载模拟系统上测试时测试条件完全相同,设置负载模拟系统力矩加载梯度与负载钢板相同参数,并在钢板负载台上安装等效舵面惯量的惯量块。通过对比测试结果,可以验证负载模拟系统的加载性能。

舵机在负载模拟系统上进行位置和暂态时的加载曲线如图18所示,通过比对位置增益、线性度、回环宽度、零位偏差和对称度等静态指标,以及最大角速度、上升时间、稳态误差和超调量等瞬态特性指标,舵机在负载模拟系统上测试结果与在钢板负载台上的测试结果一致性好,力矩加载准确。

图18 舵机位置和暂态时的加载曲线

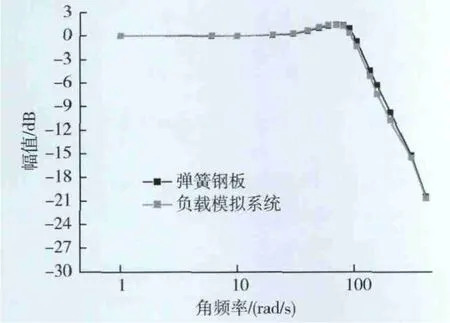

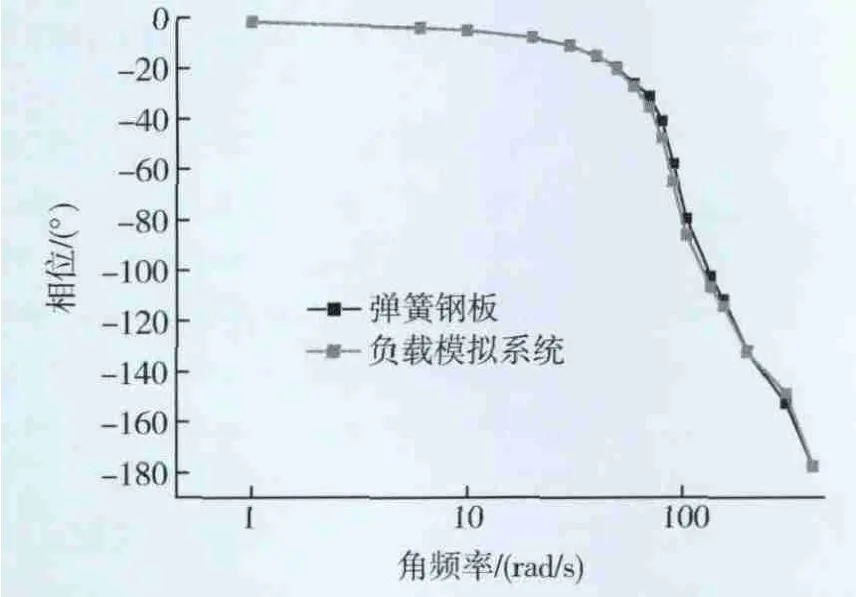

舵机在负载模拟系统上和钢板负载台上进行的频率特性测试结果分别如图19和20所示。测试时,舵机位置指令 θ=1(°)·sin(ωt),取ω =1~400rad/s。从结果可见,二者测试结果十分接近,考虑钢板负载台本身如惯量、力矩非线性等因素外,认为负载模拟系统多余力抑制效果好、加载精度高,可以满足使用要求。

图19 舵机幅频特性对比曲线

图20 舵机相频特性对比曲线

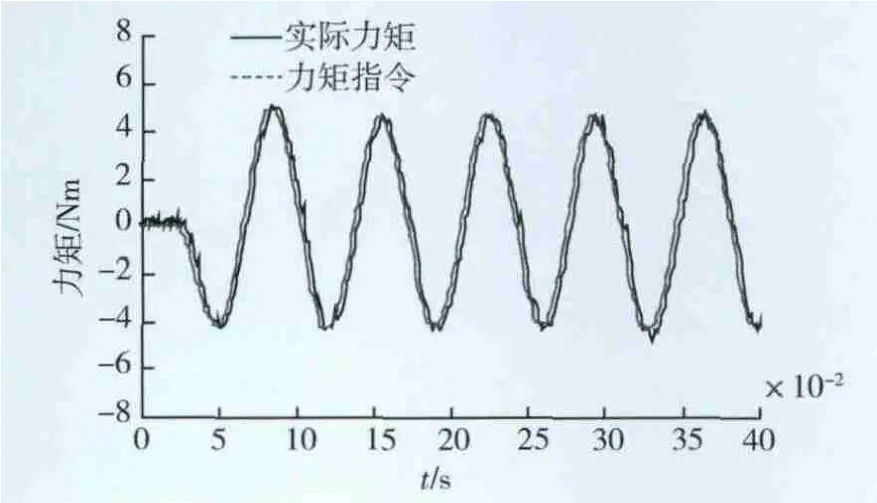

频率特性测试中,舵机位置指令即为一系列小角度高频位置信号。在ω=90rad/s时力矩加载响应如图21所示。可见,负载模拟系统输出力矩准确跟随力矩指令要求,力矩输出精度高,舵机高频位置扰动带来的多余力近乎被完全消除。

图21 频率特性ω=90 rad/s时力矩加载响应

5 结束语

提出了采用低惯量大扭矩电机和位置预测的电动加载方法,旨在降低多余力对控制系统的影响和提高加载系统的动态特性。基于该方法成功研制的新型电动舵机负载模拟系统,具有动态性能高和多余力显著降低的特点,满足地面半实物试验中对舵机动态特性测试的实际使用要求。

[1]李宗帅,董春.国外基于电动技术的机械负载模拟的现状[J].机械,2007,34(3):1-3.(LI Zongshuai,DONG Chun.Actuality on Mechanical Loads Emulation Basing on Electric Powered Technology Abroad[J].Machinery,2007,34(3):1-3.)

[2]张举中,王新民,张菊丽.电动负载模拟器中多余力矩的新型抑制方法[J].微电机,2007,40(7):18-21.(ZHANG Juzhong,WANG Xinmin,ZHANG Juli.Novel Method for Restraining Redundancy Torque in Electric Powered Actuator[J].Micromotors,2007,40(7):18-21.)

[3]符文星,孙力,于云峰,朱苏朋,闫杰.大力矩电动负载模拟器设计与建模[J].系统仿真学报,2009,21(12):3596-3598.(FU Wenxing,SUN Li,YU Yunfeng,ZHU Supeng,YAN Jie.Design and Model-building of Motor-driven Load Simulator with Large Torque Outputs[J].Journal of System Simulation,2009,21(12):3596-3598.)

[4]马志伟,杜经民,余祖耀,李宝仁.电动加载系统多余力特性分析[J].机床与液压,2007,35(6):188-190.(MA Zhiwei,DU Jingmin,YU Zuyao,LI Baoren.A-nalysis of Plus Torque Characteristics of Electric Loading System[J].Machine Tool&Hydraulics,2007,35(6):188-190.)

[5]高飞,林辉,杜晓岗.电动加载系统转动惯量测量及多余力矩消除方法研究[J].计算机测量与控制,2005,13(7):635-637.(GAO Fei,LIN Hui,DU Xiaogang.Research of a Dynamic Measuring Method of Moment of Inertia and an Elimination Method of Plus Torque in Electric Loading System[J].Computer Measurement& Control,2005,13(7):635-637.)

[6]王明彦,郭犇,王金梁.惯量和刚度对电动负载模拟器频宽影响的分析[J].电机与控制学报,2004,8(1):71-73.(WANG Mingyan,GUO Ben,WANG Jinliang.Simulation of the Influence of Inertia and Rigidity on the Bandwidth of Electrical Load Simulator[J].E-lectric Machines and Control,2004,8(1):71-73.)

[7]王瑞,陈松林.电动负载模拟器输出力矩的影响因素分析[J].测试技术学报,2011,25(1):47-51.(WANG Rui,CHEN Songlin.Analysis of Influence Factors on Output Moment of Electrical Load Simulator[J].Journal of Test and Measurement Technology,2011,25(1):47-51.)

[8]李成功,靳红涛,焦宗夏.电动负载模拟器多余力矩产生机理及抑制[J].北京航空航天大学学报,2006,32(2):204-208.(LI Chenggong,JIN Hongtao,JIAO Zongxia.Mechanism and Suppression of Extraneous Torque of Motor Driver Load Simulator[J].Journal of Beijing University of Aeronautics and Astronautics,2006,32(2):204-208.)

[9]吴金波,李绍安,李维嘉,尹周平.新型电动负载模拟器的控制器设计[J].自动化仪表,2010,31(3):1-4.(WU Jinbo,LI Shaoan,LI Weijia,YIN Zhouping.Design of Novel Controller for Motor-driven Load Simulator[J].Process Automation Instrumentation,2010,31(3):1-4.)

[10]杨波,曹奕涛,王俊奎.基于虚拟仪器的无人机舵面负载模拟器[J].测控技术,2009,28(4):53-57.(YANG Bo,CAO Yitao,WANG Junkui.A Rudder Load Simulator Based on Virtual Instrument for Unmanned Aerial Vehicles[J].Measurement& Control Technology,2009,28(4):53-57.)

Research on Electromechanical Driving Technology and Development of Novel Rudder Servo Load Simulator

WANG Yuexuan CHEN Junjie HUANG YupingZHANG Zhongzhe ZHONG Yue ZHAO Guoping

Research Institute of Precise Electromechanical Control Equipment,Beijing 100076,China

The background of development for a novel rudder servo load simulator is presented.Firstly,the schemes of loading system,which includes mechanical structure,loading control and program implementation,are specified individually by the analysis of electromechanical driving mechanism and redundancy torque.Then,the electromechanical driving strategy is presented,which is based on position forecast algorithm and the synchronous motor of lower inertia and higher torque.Moreover,the loading system modeling and simulation are expatiated.At last,an example of successfully developed physical prototype which is characterized by lower redundancy torque and higher dynamic performance is presented.

Rudder servo;Moment simulator;Electromechanical loading;Physical prototype

V448.25+3;TP271+.4

A

1006-3242(2014)02-0078-09

*某型号研制保障建设项目

2013-01-23

王跃轩(1977-),男,陕西人,高级工程师,主要从事机电伺服技术研究;陈俊杰(1973-),男,河南人,高级工程师,主要从事伺服测试技术研究;黄玉平(1968-),男,湖北人,研究员,主要从事航天伺服新技术研究;张中哲(1970-),男,河北人,研究员,主要从事液压伺服技术研究;仲 悦(1975-),女,江苏人,高级工程师,主要从事数字伺服控制器技术研究;赵国平(1978-),男,河北人,高级工程师,主要从事机电伺服作动器技术研究。。