某发动机排气歧管热固耦合分析

范习民,崔宁,王强,孙影,许涛,胡昌良,李波

(安徽江淮汽车股份有限公司,合肥230601)

0 引 言

排气歧管是发动机的主要受热零件,与高温燃气直接接触,承受较高的温度,工作环境恶劣。如果排气歧管受热时引起的变形过大,会造成漏气,使内燃机无法正常工作。因此对发动机排气歧管热固耦合分析很有必要。

进行热固耦合分析,必须要获得包括排气歧管内外流场的温度与对流换热系数边界,再使用FEA 软件进行热应力、密封性和残余应力应变分析等。

首先通过BOOST 计算出排气歧管的进出口边界条件;然后将边界条件应用于CFD 计算中,通过FIRE 计算排气歧管的内流场(瞬态)以及外流场(稳态),得到歧管内外壁面的温度以及对流换热系数分布,进行时域平均后,将结果映射到FEM 的网格上;最后通过Abaqus 对歧管总成进行了热固耦合分析,对设计方案进行评估。

排气歧管耦合分析考虑了排气歧管螺栓预紧力与热应力,主要分析以下几项内容:1)排气歧管温度场分布;2)排气歧管垫片密封性分析;3)热应力分析与残余应力应变分析。

其主要分析流程见图1。

1 热固耦合分析流程

1.1 Boost 性能仿真

图2 是发动机的BOOST 的计算模型。环境气体从边界SB1 吸入,通过管1 到空滤器CI1,再通过管2 进入涡轮增压器,出来再通过管3 导向中冷器CO1,再经连接管4 进入进气歧管的谐振腔,用PL1 代替,考虑到EGR 的存在,容腔的一部分容积转化成连接管16,17。管子5~8代表进气歧管和气道,通过气道将气引到气缸C1~C4。管子9~12 代表排气歧管和气道,通过气道将气引到容腔PL2,再通过管13 连接到增压器TC1,经管14 连接到消声器PL3,然后经管15,通过SB2 流向大气。

图1 分析流程图

图2 Boost 计算模型图

随着发动机工况的改变,燃烧放热规律也是随着变化的,并且燃烧特性的好坏对发动机性能有很重要的影响。热力学循环计算需要输入燃烧热量释放率曲线,在数学上,该曲线可以通过VIBE 函数来模拟,VIBE 函数的主要参数为燃烧区间和形状参数。燃烧热量释放率曲线影响缸内压力和温度,从而就影响了循环效率、爆发压力和排气温度。计算获得相应位置的瞬态流量、压力和温度分别作为歧管的进出口边界条件。

1.2 FEA 模型创建

分析模型包括模拟缸盖、排气歧管螺栓和排气歧管。使用Hypermesh 对模型进行网格划分。在传热分析中实体单元类型选择DC3D4,面单元选择DS3。强度分析时单元类型选择C3D10M。

需要注意FEA 模型的坐标和CFD 分析的完全一致。排气歧管耦合分析网格没有特别要求,只要保证接触边界的节点一一对应即可。

温度场计算要对模型的相关部件施加CFD 计算结果热边界,因此,需要将排气歧管内腔和外壁面的面网格提取出来,并将这些面网格单独写成inp 文件,以供CFD软件提取热边界。对于在前处理中提取的部件面网格单元,定义一个很小的厚度,一般定义0.001 mm 即可。

1.3 CFD 分析

1.3.1 内流场CFD 分析

1)网格划分。利用Fire 软件自带的Fame 工具划分网格,网格的尺寸为2 mm。为了有利于计算的收敛,进出口边界均沿法线方向延长了20 层(每层高度为2 mm)。最终的网格数目约为16.5 万,98%以上为六面体,其余为四面体、五面体等混合网格。

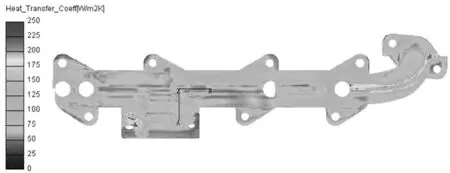

2)瞬态计算。瞬态计算共计算了5 个循环,前4 个循环为了计算收敛。取最后一个循环中气体的温度和换热系数平均值作为热应力计算的边界,如图3 和图4 所示。

图3 热应力计算温度边界示意图

图4 热应力计算换热系数示意图

1.3.2 外流场CFD 分析

1)网格划分。外流场主要是稳态计算,模型包括排气歧管、隔热罩、增压器、弯管等。为了模拟实验室的环境,外流场的计算域取3 倍发动机的尺寸,参考风扇的鼓风速度,设定外流场入口的风速为8 m/s[2]。图5 为外流场计算模型。

使用FAME生成以六面体为主计算网格。考虑到壁面附近的边界层影响,在壁面上生成一层边界层网格。由于隔热罩厚度仅为3 mm 左右,因此需要进行局部加密。网格总数约为112 万。

2)瞬态计算。采用迎风离散格式,一阶隐式格式离散时间项,压力与速度耦合算法选择SILMPLE。设定管内空气流动为可压缩黏性湍流流动,空气为理想气体,湍流模型k-z-f 方程,使用混合壁面函数描述壁面附近边界层流体速度、压力等的分布,且要求贴近壁面的网格的y+值在11~200 之间[3]。残差小于0.000 1。

图5 排气歧管外流场计算模型图

外流场的计算为稳态计算,为了保证计算收敛,一般计算3 000 个迭代步。具体边界条件如下:

进口边界条件:设为速度边界,速度为8 m/s;出口边界条件:设梯度为0。

排气歧管外壁面的换热系数和温度分别如图6、图7所示,平均温度为476.6 K,平均换热系数为76.5 W/(m2·K)。

图6 排气歧管外壁面换热系数分布示意图

图7 排气歧管外壁面气体温度分布示意图

1.3.3 CFD 瞬态计算结果的时域平均

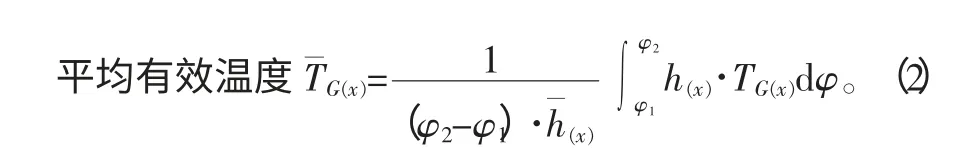

瞬态计算(时间步或曲轴转角)在每个时刻都会有一个计算结果,而FEM 计算只需要一个稳态的热边界结果,因此,瞬态计算的结果不能直接应用于FEM 计算,必须首先对其进行时域平均[4]。

式中:φ 为对应的瞬态时刻(时间步或曲轴转角);h 为对流换热系数;T 为温度。

1.3.4 CFD 结果与Abaqus 有限元模型映射

映射是指CFD 计算与FEM 计算之间,在流固交界面上热数据的交换,它实现了FIRE 和Abaqus 之间的流固耦合。

热边界来源与CFD 模拟结果,其获取方法是将排气歧管网格模型的面网格导出inp 格式(包含部件节点、单元信息即可)提供给CFD 分析人员,由CFD 分析人员提取出部件面单元的换热系数与温度文件,文件后缀名为.abaqinp。其中值得注意的两点:1)提出的换热系数与温度信息要附在单元上;2)所有涉及到数值的信息要标明单位,以免产生数量级上的错误。

1.4 温度场分析

1.4.1 温度场分析FEA 设定

排气歧管垫片单元类型采用DC3D15,实体单元类型选择DC3D4,面网格单元类型采用DS3。输入模型部件材料实测的随温度变化的弹性模量、泊松比和导热系数值,考虑到保密事宜,只展示排气歧管GGGSiMo51 的随温度变化弹性模量曲线,如图8 所示。

图8 排气歧管GGGSiMo51 随温度变化的弹性模量曲线

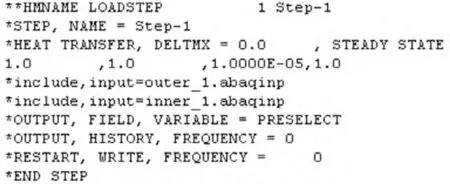

由于加载热边界时需要使用include 语句,因此在进行模型搭建时一般进行手工编辑,而不是在ABAQUS/CAE 中进行,首先在Hypermesh 中对各接触对进行绑定的定义。

图9 分析步定义

定义完绑定后导出inp 格式,查看单元类型是否设定正确,在inp 文件结尾添加分析步,如图11 所示。

模型搭建完成后提交计算,利用批处理方式提交,使用内部命令abaqus job=filename.inp。

1.4.2 温度场分析结果后处理

计算完成后,在Abaqus CAE Visualization 模块中选择NT11 查看温度场分布云图,评价最高温度是否超过材料的温度极限值,并保留结果文件以供热应力计算。

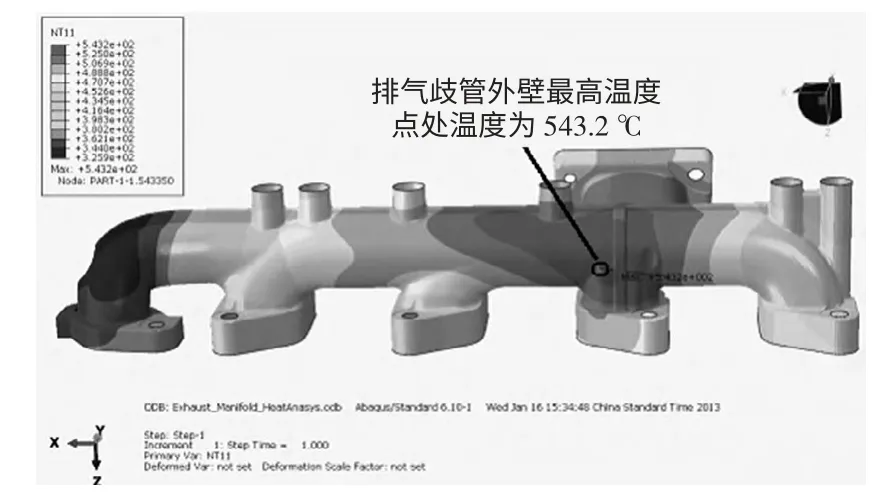

图10 为排气歧管外壁面的温度分布,可以看出外壁面最高温度543.2 ℃。

图11 为排气歧管内壁面的温度分布,可以看出其最高温度546.6 ℃。

图10 排气歧管外壁面温度分布

图11 排气歧管内壁面温度分布

为提高计算精度,可以进行多轮反复迭代,将Abaqus中的结算结果文件提取出内外壁面的温度结果.rpt 文件,提交给CFD 分析工程师,进行多轮重复迭代:在Abaqus后处理Visualization 模块中点击Create Display Group,分别选出并显示排气歧管内外壁网格;再点击Report Filed Output,在Variable 中选择结果类型;在Setup 中定义文件名称和存储地址,确认后即可生成温度结果.rpt文件。

蠕墨铸铁TL047-SiMo4.5 排气歧管材料的最高温度限值为800 ℃,排气歧管的外壁最高分析温度远小于此材料的许用温度限值,因此满足设计要求。

1.5 热应力分析

1.5.1 热应力分析FEA 设定

排气歧管垫片单元类型采用C3D12MN,实体单元类型选择C3D10M,在热应力分析中不需要壳体,删除面单元。

热应力计算需要输入材料随温度变化的弹性模量、泊松比、线膨胀系数、密度、比热和塑性材料的应力应变曲线。

同时添加排气歧管垫片的压缩卸载曲线;对缸盖(或模拟缸盖)的一端施加固定约束,即约束1、2、3 自由度;施加排气歧管螺栓的预紧力和热载。

进行3 个分析步热应力分析设定:

Step1:施加螺栓预紧力;

Step2:Fix boltlength,加载温度场;

Step3:卸载。

1.5.2 热应力分析结果后处理

计算完成后,在Abaqus 后处理Visualization 模块中进行操作。图12 为排气歧管热应力分布云图,可以看出,排气歧管的热应力集中区域在EGR 连接管道过渡区域,最大热应力约在129.4~200MPa,其它区域都低于150 MPa,都远低于材料的屈服极限(≥400 MPa),满足静强度设计要求。

图12 排气歧管热应力分布

1.5.3 密封性后处理

垫片上的面压应大于15 MPa,如图13 所示,满足设计要求。同时可以提取螺栓的振荡响应应力曲线。

图13 垫片面压分布

1.5.4 残余热应力及残余应变结果后处理

图14 为排气歧管残余热应力结果,可以看出排气歧管在卸载工况下残余热应力较小,在61.18 MPa 以下(螺栓预紧力加载区域不考察),静强度和疲劳都满足设计要求。

图15 为排气歧管残余应变结果,可以看出排气歧管在卸载工况下最大残余应变为1.775%。根据AVL 的标准,该材料的累积塑性应变最大限值为2%,可以判断最大残余应变满足设计要求。

图14 排气歧管残余热应力分布

图15 排气歧管残余应变分布

2 结 语

根据以上的分析可知,排气歧管热应力、密封性等都满足设计要求,建议采用该设计方案,并进行排气歧管支架有限元分析,重点考察排气歧管搭载各附件下的子系统在外界加速度激励的应力状况和疲劳安全系数。

江淮汽车动力总成研究院CAE 部通过使用AVL.Boost、Fire 以及Abaqus 软件,已经建立起较为成熟的热固耦合分析能力,能对排气歧管的温度场、热应力、密封性、螺栓响应力、排气歧管的残余热应力及残余应变进行评估。

为了提升热固耦合分析的置信度,我们通过近2 年的时间,完成了发动机总成近30 种受温度影响部件材料的随温度变化性能测试,包括随温度应力应变曲线和弹性模量等力学性能,以及包括随温度变化的热膨胀系数、比热、热传导率和密度等物热性能。

[1] 杨振宽.机械产品设计常用标准手册[M].北京:中国标准出版社,2010.

[2] 李龙超,许涛.某柴油机排气歧管的热固耦合分析[J].汽车工程师,2011(3):55-57.

[3] 杨万里,许敏,刘国庆,等.发动机排气歧管热负荷数值模拟[J].华中科技大学学报:自然科学版,2006(12):98-100.

[4] 郭立新,韩颖,惠涵,等.CFD-FE 耦合计算分析某汽油机排气歧管热负荷[J].现代车用动力,2009(2):13-17.