30CrM nSiA锻件缺陷分析

刘铁山 史向阳 宋亚虎 孙胜伟 王 博 郭亚森 刘秋堂 胡寒婷

(中信重工机械股份有限公司计量检测中心,河南471039)

30CrM nSiA锻件缺陷分析

刘铁山 史向阳 宋亚虎 孙胜伟 王 博 郭亚森 刘秋堂 胡寒婷

(中信重工机械股份有限公司计量检测中心,河南471039)

采用低倍检验、化学成分分析、宏观断口分析、扫描电镜分析、金相检验等方法对30CrMnSiA锻件的严重缺陷及形成原因进行分析。结果表明:30CrMnSiA锻件的缺陷为白点,应通过加强冶炼质量管理来控制白点缺陷的形成。

30CrMnSiA锻件;缺陷;理化分析

30CrMnSiA钢调质后具有很高的强度和足够的韧性,淬透性也比较好。调质后该材料常用来制造砂轮轴、齿轮、链轮等。此外,该材料还具有良好的加工性,加工变形小,抗疲劳性能相当好,多用于汽车、飞机上要求耐磨、耐高温的零配件。作为公司重点产品所用材料,30CrMnSiA锻件报废的情况时常发生。为了彻底弄清30CrMnSiA锻件缺陷的性质,提高产品质量,有必要对该锻件缺陷进行定性分析。

30CrMnSiA锻件加工流程为:生产准备→电炉初炼→LF精炼→RH或VD真空处理→Ar气保护浇注→热送或模冷→锻造→超声检测。该锻件在锻造后的检测过程中发现严重超标缺陷。

1 理化检验

1.1 低倍检验

将试片磨制后进行热酸蚀,放置一定时间后观察,可见试片上存在较密集的偏析、疏松,试片低倍形貌如图1所示。用放大镜进行观察,在偏析区内发现有多处疑似裂纹,其具体位置如图1中方框所示。

1.2 化学成分分析

在试片上取样进行化学成分分析,分析结果如表1所示。从表1可以看出,30CrMnSiA锻件的化学成分符合公司技术要求。

图1 试片低倍形貌Figure 1 Macroscopicmorphology of the test block

表1 30CrM nSiA锻件的化学成分(质量分数,%)Table 1 Chem ical compositions of 30CrMnSiA forging(mass fraction,%)

1.3 宏观断口检验

为了确定疑似裂纹的性质,在偏析严重处和有可能压开疑似裂纹的路径处开槽压断口,断口形貌如图2所示。断面为结晶状断口,有几处灰色斑点疑似白点(见图中黑色方框标示处)。为了进一步确定疑似白点的性质,对试块进行调质处理并再次压断断口,观察其断口,断口形貌如图3所示。断口为纤维状,断口上没有发现疑似白点存在,有很多平行分布的灰色或浅亮色条带存在。

图2 正火态结晶状断口Figure 2 Crystalline fracture of the test block at normalized condition

图3 调质态纤维状断口Figure 3 Fibrous fracture of the test block at quenched and tempered condition

图4 扫描断口形貌Figure 4 Scanned fracturemorphology

图5 能谱分析结果Figure 5 Energy spectrum analysis results

1.4 扫描断口分析及能谱分析

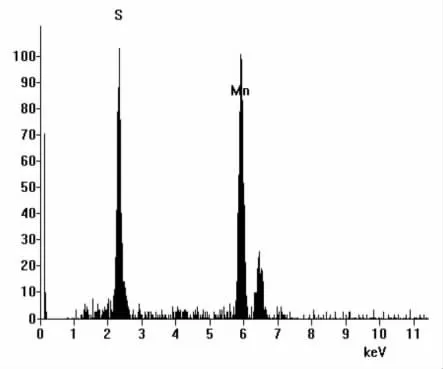

在图2和图3中的方框处取断口试样,用扫描电镜观察其断口,断口形貌如图4所示。从图4(a)可以看出,断口上灰色斑点的形态在扫描电镜下是内部裂纹的一个开裂面。经进一步放大观察,在该开裂面上可以看到很多聚集分布的长条状夹杂物,它们大多平行分布,部分沿晶界分布,如图4(b)所示。同时,在内部裂纹处观察到碎条状准解理形貌特征,如图4(c)所示。对断口上分布的夹杂物进行能谱分析,分析结果如图5所示。从图5可以看出,长条状夹杂物为硫化锰夹杂。

1.5 金相分析

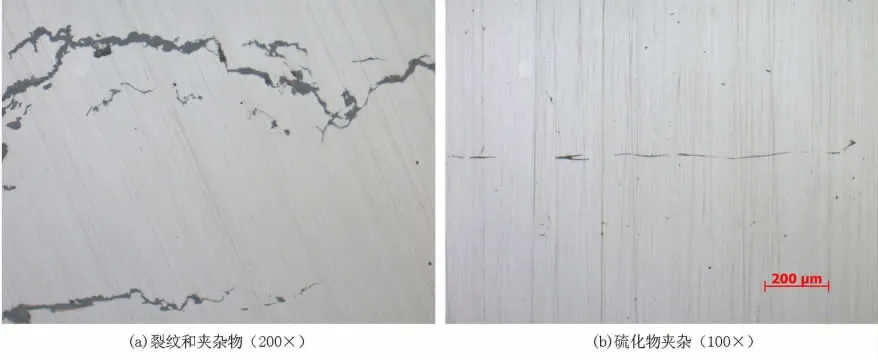

在图1所示方框处取金相试样,经磨制、抛光后置于金相显微镜下观察,依据 GB/T10561—2002进行夹杂物评级,评级结果如表2所示。夹杂物形态如图6所示。进一步确定图1方框内缺陷为裂纹,且在裂纹附近存在超标的硫化物,部分硫化物夹杂沿裂纹平行分布。

图6 夹杂物形态Figure 6 Photographs of inclusionsmorphology

图7 30CrMnSiA锻件显微组织照片Figure 7 Microscopic structure of 30CrMnSiA forging

表2 夹杂物评级结果Table 2 Inclusions assessment result

试样经4%硝酸酒精溶液腐蚀后,在金相显微镜下观察,可以看到锻件组织中存在严重的带状组织及沿一次晶组织偏析,如图7所示。

2 分析与讨论

通过对30CrMnSiA锻件的理化检验分析可知,该锻件化学成分符合技术要求,硫化物夹杂严重超标,且组织中存在严重的带状及沿晶状组织偏析。低倍试片上存在较密集的偏析、疏松,并在偏析区内有多处疑似裂纹的存在。高倍下裂纹沿着夹杂物方向扩展,分布在带状和沿晶偏析区内。此外,在试片的结晶状断口上观察到几处灰色斑点。经扫描电镜分析,该灰色斑点具有碎条状解理断裂特征[1~2]。综合以上分析,可以确定该试片上裂纹缺陷性质为白点。

钢中硫化夹杂物的形成主要是由于在凝固过程中硫元素溶解度下降,加之硫化物粒度较小不易上浮而滞留于钢中,在随后的锻造过程中,颗粒状硫化物沿加工方向变成长条状[3~4]。硫化物夹杂破坏了钢基体的连续性,造成钢的组织不均匀,不仅对钢材的力学性能和加工性能造成一定损害,而且容易诱发裂纹的萌生和扩展。

偏析的形成主要与浇注条件和钢液的质量有关,钢液中气体过饱和析出容易引起元素局部聚集,形成偏析。偏析增加了材料内部的组织应力,对裂纹等缺陷的形成有诱导作用。

白点缺陷的形成是由于钢中氢含量过高和内应力过大的共同作用[5]。钢中过高的氢含量经热加工变形后,在冷却过程中析出的氢分子来不及逸出,产生较大的内应力,增加了白点产生的倾向。同时,在钢锭浇注过程中形成的偏析导致氢的局部聚集,加剧了白点缺陷的形成。

3 结论

30CrMnSiA锻件超标缺陷性质为白点,白点缺陷主要存在于夹杂物和偏析处附近。在生产过程中,为了防止白点缺陷的产生,应加强冶炼过程的质量控制,尽可能减少夹杂物及偏析缺陷。

[1] 姚铁光.大锻件中白点的进一步探讨[J].大型铸锻件,1996,(1):3-8.

[2] 牟小维,孙红梅.氢损伤缺陷分析[J].天津冶金,2007,(1):21-22.

[3] 王海涛,许中波.72A冶炼过程中洁净度的研究[J].钢铁研究,2003,(5):10-12.

[4] 薛正良,李正邦,张家雯.钢的纯净度的评价方法[J].钢铁研究学报,2003,15(1):62-65.

[5] 赵琼,刘占存.白点的检测、形成原因与预防[J].一重技术,2005,(3):31-32.

编辑 杜青泉

Defect Analysis on 30CrMnSiA Forging

Liu Tieshan,Shi Xiangyang,Song Yahu,Sun Shengwei,W ang Bo,Guo Yasen Liu Qiutang,Huhanting

Severe defect and its cause of30CrMnSiA forging are analyzed bymeans ofmacro examination,chemical composition analysis,macroscopic fractography,scanning electromicroscope,andmetallographic examination.The findings show that30CrMnSiA forging haswhite spot defect is,white spot defect shall be avoided by strengthening the melting quality control.

30CrMnSiA forging;defect;physical and chemical analysis

TG316.1+92

A

2013—05—21