700℃等级超超临界汽轮机用材探讨

彭建强

(哈尔滨汽轮机机厂有限责任公司,黑龙江150046)

试验研究

700℃等级超超临界汽轮机用材探讨

彭建强

(哈尔滨汽轮机机厂有限责任公司,黑龙江150046)

综合国内外先进超超临界汽轮机材料方面的研究资料,给出我国700℃等级汽轮机用候选材料及材料技术的研发重点。

700℃等级超超临界汽轮机;材料;持久强度

高温材料是先进超超临界机组的重要基础,只有明确合适的高温材料,才能更快、更好地实现先进超超临界机组的建造和运行。本文综合近年来国内外先进超超临界汽轮机材料方面的研究成果,分析了国内外700℃等级超超临界汽轮机用材及其相关技术的研发情况,给出了我国700℃等级汽轮机用候选材料及材料技术的研发重点。

1 高中压转子

1.1 高中压转子材料研究

(1)欧洲

欧洲在700℃超超临界汽轮机转子材料研发上主要采用现有成熟合金的技术路线,在AD700项目中选择IN625、IN617、Nimonic263等作为高中压转子材料,并已采用IN625和IN617合金成功制造出了全尺寸转子锻件。与此同时,也通过优化成分和调整热处理等工艺参数对现有合金进行了改进,比如IN718、DT706、DT750等合金,以满足700℃以上超超临界汽轮机高中压转子的要求。

IN625和IN617合金转子锻件已经由德国萨尔公司成功制造,合金锭采用VIM+ESR工艺冶炼,在85MN压力机上经多次镦拔工艺成型。锻件的力学性能、组织、超声检测等检验结果表明,锻件质量良好[2]。

图1 IN625合金的持久强度[3]Figure 1 Endurance strength of IN625 alloy

IN625是一种固溶强化的镍基高温合金,国产牌号为GH3625。合金具有良好的拉伸强度、蠕变持久强度、疲劳强度、抗局部腐蚀(点蚀和缝隙腐蚀)性能、抗氧化性能、抗氯离子应力腐蚀开裂性能以及良好的成型性和焊接性能,广泛用于燃气轮机的各种零部件。图1是IN625合金的持久强度曲线[3]。从图1可以看出,合金在705℃、105h持久强度为100 MPa,满足700℃超超临界汽轮机高压转子的要求。IN617也是一种镍基高温合金,各项性能与IN625相当,但是国内没有对应材料。

Nimonic263是一种时效强化高温合金,国内对应牌号为 GH4163,具有更高的高温强度,700℃、105 h持久强度在150 MPa以上[4]。

N718是国内外常用的燃气轮机轮盘材料,通常采用二段时效处理,包括720℃和620℃时效。欧洲AD700项目的研究指出,将时效温度提高30~40℃,可以显著提高长期蠕变强度。图2是改进热处理后合金的持久曲线。从图2可以看出,改进热处理后,IN718合金的持久强度可以满足700℃汽轮机高中压转子的要求。

图2 改进热处理后IN718试样的L-M持久曲线[5]Figure 2 L-M endurance curve of IN718 specimen after improved heat treatment

图3 IN706到DT706和Waspaloy到DT750的改进——成分和热处理的变化[6]Figure 3 Improvement of IN706 to DT706 and improvement ofWaspaloy to DT750-changes in composition and heat treatment

文献[6]对700℃超超临界汽轮机转子候选材料IN706、IN617和Waspaloy合金进行了研究,指出IN706和Waspaloy合金均存在一定问题,改进后才能满足要求。IN706在700℃长期暴露后存在组织不稳定现象(γ'和γ''相很快转变为η相),导致蠕变持久强度显著下降,无法满足使用要求。通过提高Al、Ti含量和降低Fe含量解决了IN706合金组织不稳定问题,开发出一种新型合金DT706。另外,为了提高合金的抗氧化腐蚀性能,还可以将Cr含量从16%提高到18%。Waspaloy合金虽然有非常高的蠕变持久强度,充分满足700℃转子的使用要求,但是其在重熔冶炼时容易形成亮斑缺陷,很难制造大型合金锭。通过降低Ti、添加Nb解决了这一问题,开发出新型合金DT750。图3给出了IN706到DT706和Waspaloy到DT750的改进-成分和热处理的变化。

(2)日本

日本在先进汽轮机转子材料研发上,采用以开发新型合金为主、改进现有合金为辅的技术路线。

传统镍基高温合金的热膨胀系数较高,容易发生热疲劳损伤。因此,日本开发了多种低膨胀的镍基合金用作先进超超临界汽轮机的高中压转子材料。这些合金有 LTES700R、USC141、USC800等。

LTES700R是为了满足大锻件的制造要求,在LTES700(日本三菱公司开发的先进超超临界汽轮机叶片和螺栓材料,平均线膨胀系数与传统12Cr钢相当,高温持久强度与R-26合金相当)的基础上进行成分优化得到的。在保持低热膨胀系数的同时,提高了可制造性和高温性能,可以制造700℃以上超超临界汽轮机的转子材料。文献[7]通过450~700℃的热稳定试验证实了LTES700R合金的组织稳定性。先进 12Cr钢(MTR10A)是630℃超超临界汽轮机高中压转子材料。持久试验采用光滑缺口联合试样,试验表明材料没有缺口敏感性。在相同的应力和时间条件下,LTES700R 的温度比先进 12Cr钢(MTR10A)高100℃以上。

提高合金中低膨胀元素Mo的含量,可以显著降低合金的热膨胀系数。日本日立金属公司开发出一种低膨胀高温合金材料USC141。USC141的持久性能与合金R-26和Nimonic 80A相当,略低于合金252。

为了满足在750℃以上蒸汽温度下运行的汽轮机转子的要求,日本开发出一种新型的高温合金材 料 Ni-23Co-18Cr-8W-4Al-0.1C,命 名 为USC800。USC800合金不含Ti、Ta和Nb等元素,使其在运行温度下的γ'相含量提高的同时保持较低的γ'相溶解温度。这样就可以使得该合金在大幅提高高温强度的同时还具有良好的热加工性能。

USC800的蠕变持久强度分别是USC141和Nimonic263合金的1.5倍和2倍。估计USC800合金作为汽轮机转子材料的耐蠕变温度分别比USC141和Nimonic263合金高40℃和55℃。在经计算的相图中,虽然USC800的γ'相溶解温度比IN740低,但是由于其含有更多的γ'相,其高温强度高于IN740合金[9]。

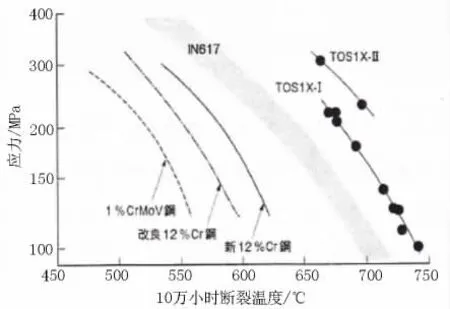

TOS1X是日本东芝公司在IN617基础上经优化开发出来,具有高温强度高、性能裕量大等优点,而且TOS1X是固溶强化型合金,具有容易焊接的优势。德国萨尔公司已经向东芝交付了两个大型试制锻件[10]。图4是TOS1X合金与其他合金的持久强度比较。从图4可以看出,合金在700℃、105h持久强度在160 MPa以上。

IN706具有大型轮盘锻件应用经验,是一种通过Ni3Nb(γ"相)和Ni3Al(γ'相)时效强化合金。但是由于合金锭凝固时,Nb元素很容易偏析,使得IN706合金很难制造10 t以上的锻件。而且,IN706合金在700℃长期暴露后析出有害相,因此其使用温度限制在650℃以下。文献[11]指出,FENIX-700是在IN706基础上通过调整化学成分得到的一种合金,解决了大型合金锭的偏析问题,在700℃具有很好的组织稳定性,可以作为先进超超临界汽轮机的高压转子材料。

(3)美国

美国700℃以上先进汽轮机的高中压转子材料选择新开发合金和改型合金,比如 IN740、IN740H、CCA617。

IN740合金是美国特种金属公司(SMC)在20世纪末专门为欧洲的700℃超超临界燃煤发电技术项目Thermie AD700开发的一种新型镍基高温合金,开发目标是700~760℃、105h持久强度不小于100 MPa。

IN740合金在700~750℃具有高的蠕变持久强度和良好的抗蒸汽氧化性能,但也存在一些问题。例如,在高温长期时效后,组织稳定性存在析出相γ'、在750/760℃长大较快、晶界和晶内η相及晶界G相形成等问题,影响到合金的冲击和持久性能;同时厚壁部件焊接性能有待进一步改进。因此,我国钢铁研究总院与美国SMC公司共同对IN740合金进行了改进,开发出IN740H合金[13]。

由于740H合金的成分改进,使其高温组织稳定性得到明显改进,因此可以预期740H合金的长期蠕变持久性能不会比原型合金740差。

图4 TOS1X合金与其他合金的持久强度[10]Figure 4 Endurance strength of TOS1X alloy and other alloys

图5 CCA617合金L-M参数持久数据与标准617合金数据带的比较[14]Figure 5 Comparison between L-M parameter endurance data of CCA617 alloy and standard 617 alloy data tape

617合金是一种非常成熟的固溶强化合金,具有良好的高温蠕变持久性能。为了进一步提高其使用温度,对其成分进行了更加严格的控制,开发出 CCA617合金。美国橡树岭实验室对CCA617合金进行了蠕变持久试验,并与标准617合金进行了对比,如图5所示。从图5可以看出,CCA617在700℃以下的持久强度高于标准617合金,CCA617和617合金在700~750℃之间的105h外推持久强度趋于一致。CCA617合金可以作为汽缸、高中压转子、蒸汽管道的候选材料。

1.2 异种金属焊接技术

由于镍基高温合金存在变形抗力大、变形温度区间窄等问题,很难用于制造大型转子锻件。因此,只能在汽轮机的最高温度区采用镍基高温合金锻件,温度较低区域采用新12Cr钢锻件,然后通过异种金属焊接将两部分连接在一起。

欧洲的Alstom公司在焊接转子方面具有丰富的经验,并成功地完成了欧洲AD700项目要求的全尺寸转子异种金属焊接(IN617与10Cr钢、IN625与10Cr钢)试验。

日本三菱公司开发出了12Cr钢与低合金钢(2.25CrMoV或3.5NiCrMoV)的异种金属焊接技术,并成功解决了异种钢焊后热处理问题。即首先在12Cr钢基体上堆焊一层9Cr钢后,进行焊后去应力处理;然后用2.25CrMoV焊接金属把低合金钢(2.25CrMoV或3.5NiCrMoV)与9Cr钢连接在一起,再在垂直状态下,对整个转子进行焊后去应力热处理[15]。对于时效强化的镍基合金与12Cr钢之间的异种金属焊接也可借鉴三菱公司的方法。即在镍基合金上堆焊一种特殊成分的镍基合金后,进行时效处理,然而再与12Cr钢焊接,然后进行焊后去应力处理。

我国自1964年成功焊接了6 MW燃气轮机压气机转子以来,已经成功焊接了压气机转子、鼓风机转子和汽轮机转子等各类转子共计360余根。2005年成功开发了超超临界1 000 MW汽轮机高中压12Cr钢转子轴颈堆焊技术并已应用于产品制造[16]。

1.3 冷却结构设计

汽轮机高中压转子长期在高温下运行,材料应力随着残余应力的释放会发生很大变化,随着时间的增加而缓慢地发生塑性变形,特别是在局部超温的情况下,会使蠕变速度大大加速。为了提高汽轮机高中压转子的抗热疲劳能力和抗蠕变强度,减少转子高温区域的热应力,汽轮机高中压转子进汽部分采用冷却蒸汽对转子高温区域进行冷却[17]。700℃等级超超临界汽轮机的高中压转子进汽部分均采用导热性差、热膨胀系数大的镍基高温合金制造。为了减少转子进汽部分的热应力,保证机组安全运行,700℃等级超超临界汽轮机的高中压转子进汽部分也必须采用冷却结构设计。

2 汽缸和阀壳

2.1 汽缸和阀壳材料

欧洲的AD700项目中选择IN625和IN617作为汽缸和阀壳材料,并且制造了全尺寸的汽缸和阀壳。

日本采用IN625、IN617和LTES700(铸件)作为700℃以上超超临界汽轮机的汽缸和阀壳的候选材料。东芝公司已经试制出3.5 t的IN625合金阀壳,并进行了解剖试验[1]。

图6 CF8C-Plus铸钢和各种变形合金的拉米参数曲线[18]Figure 6 Lamy parameter curve of CF8C-Plus cast steel and various deformed alloys

对于700℃等级超超临界汽轮机的汽缸和阀壳铸件,美国选择IN625、CCA617、CF8C-Plus等作为候选材料[18]。

CF8C-Plus是美国橡树岭国家实验室(ORNL)和卡特彼勒公司[18]在铸造347H(CF8C)不锈钢基础上研发出的一种新型奥氏体钢,其蠕变强度高于NF709和Super304H,接近镍基高温合金617,见图6。该钢具有如下优点:

①高温蠕变持久强度高,与镍基高温合金相当;

②具有稳定的奥氏体组织,无铁素体相,长期时效不会出现σ相等脆化相;

③铸造性能和焊接性能良好;④抗疲劳和热疲劳性能良好;⑤铸造后即可获得各项优良的性能,无需进行热处理。

由于新型的CF8C-Plus钢具有上述优点,而且与镍基高温合金相比,其具有明显的成本优势。美国对其进行了大量的研究,并将其广泛用于燃气轮机和柴油发动机铸造部件。

2.2 铸造工艺

高温合金大型铸件的制造对现有铸造设备和技术提出了挑战,文献[10]指出大型铸件主要有以下五方面的问题:

所以,很多夫妻吵吵闹闹也就是吵吵闹闹而已,吵闹倒是现实生活中的一把盐,使得他们的生活更加有滋有味。但苏秋琴和那些女人不同,她回到家就把自己挣的钱拍在客堂的饭桌上,一排排地摊开,让白天明见识了什么叫有钱。苏秋琴将自己的钱收起来后,就要白天明把他挣的钱也放在桌上,让她也见识见识。

①合金材料的铸造工艺有待提高,以提高铸件的填充性、流动性,改善铸件的疏松、缩孔、浇铸不足等缺陷。对于该问题,英国Goodwin公司提出了在冒口和浇口上布置感应加热的解决措施,并取得了良好的效果。

②解决高温合金铸件中的成分偏析问题。成分偏析会造成铸件材料性能下降和性能的不均匀性,而解决成分偏析的方法也只有控制合金元素含量和改善浇铸冷却条件。

③提高内部缺陷探测技术。对于高温合金铸件,超声检测极其困难,如何快速经济地实现大型高温合金铸件的无损检测是有待进一步深入研究的课题。

④冶炼浇铸过程中元素的烧损问题。高温合金一般采用真空熔炼和浇铸,但对于大型铸件,实现真空浇铸的技术难度很大。如果采用非真空浇铸,就面临着极为严重的元素烧损问题。能否开发出大型的真空浇铸或保护气氛浇铸技术是实现大型高温合金制造的关键问题。

⑤杂质元素的控制。杂质元素对合金性能的影响很大,如何有效地控制高温合金中的杂质元素,不仅需要提高检测技术水平,更应该加强控制原料质量。

3 叶片

3.1 叶片材料

有很多变形镍基合金的性能完全满足700℃等级汽轮机的要求,而且这些叶片材料在燃气轮机中也有很成熟的制造和运行经验,比如U500、U520、U700、Waspaloy、IN-X750、IN713C、M252、MAR-M509、X45。

日本选用其开发的低热膨胀合金LTES700、USC141等作为叶片的候选材料。

LTES700的热膨胀系数与传统的12Cr钢相当,如图7所示。LTES700的高温强度与传统高温合金Refractaloy 26相当,如图8所示[19]。

中国科学院沈阳金属研究所郭建亭等[20]开发的铁基高温合金GH2107具有良好的塑韧性和冷热疲劳性能。金属所测试了GH2107在700℃不同应力下的持久时间,其中200MPa应力下的持久断裂时间31 800 h,大约3年零8个月,是目前国内已知的持久时间最长的高温合金试验,见图9。由此外推的700℃、105h持久强度达170 MPa,完全能够满足700℃等级超超临界汽轮机高温叶片的要求。另外,GH2107是一种铁基合金,与镍基合金相比,具有一定的成本优势。

3.2 叶片成型技术

虽然可选择的叶片材料种类很多,但是仍然要确定叶片的制造方法。传统方法包括用型钢机械加工制造,较大的叶片多采用模锻制造。然而,由于高温合金的价值和机械加工的难度,高温合金叶片应采用精密锻造技术。

图7 LTES700与耐热钢、高温合金的平均热膨胀系数比较[19]Figure 7 Comparison between themean thermal expansion coefficients of LTES700,heat resistant steel and high temperature alloy

图8 LTES700与Refractaloy 26的持久强度[19]Figure 8 Endurance strengths of LTES700 and Refractaloy 26

图9 GH2107合金700℃持久应力-持久断裂时间的关系曲线[20]Figure 9 The endurance stress-rupture time relation curve of GH2107 alloy at700℃

精锻是在普通模锻基础上发展起来的一种净成形技术。精锻生产更加完整地保持了金属流线的连续,增加了叶片的强度和承载能力,在很大程度上提高了叶片的性能和寿命,同时节约了昂贵的材料,解决了难加工材料、薄型面叶片机械加工的困难[21]。

精密锻造在国外已经是非常成熟的叶片成型技术。近年来,国内很多企业和专家学者对叶片精锻工艺和叶片的检测技术作了深入的研究,并取得了许多成果。但是,由于我国叶片精锻技术起步晚,工艺不完善,设备落后,锻造余量和公差仍然较大,与国外先进水平相比仍存在很大的差距[22、23]。

另外,精密铸造叶片已经非常成功的应用于燃气轮机,目前国外正在进行汽轮机叶片精密铸件的研究[5]。

3.3 固体粒子侵蚀问题

许多电站都遇到汽轮机叶片被固体粒子侵蚀的问题。对于超超临界汽轮机,叶片的固体粒子侵蚀问题尤为严重,因此有必要对叶片的防固体粒子侵蚀涂层进行研究。文献[24]指出解决叶片固体粒子侵蚀问题的方法有优化叶型设计、表面涂层技术以及改善运行条件等。

(1)优化叶型设计

由实验可知,减少固体颗粒的碰撞速度和碰撞角度,使碰撞角度避开材料的高侵蚀区,是提高叶片抗侵蚀性能的主要途径。

(2)表面涂层技术

关于汽轮机叶片涂层技术的研究,美国GE公司早在20世纪60年代就进行了试验研究,并在实际运行的机组上进行试验和观察。目前表面涂层技术主要有表面等离子喷涂工艺和扩散渗层工艺。等离子喷涂工艺形成的涂层非常耐侵蚀。但对于某些结构静叶片,由于结构的限制,等离子喷涂工艺不能用于叶片出汽边的内弧面,此时要用到合金扩散涂层工艺,比如渗硼工艺等。

(3)改善机组运行环境

上海外高桥电厂三期工程2×1 000 MW超超临界工程采取了一系列措施,通过改善机组运行环境有效解决了固体粒子侵蚀问题。这些措施包括:(a)合理的选择主设备型式。对于塔式炉,与布置有U型对流受热面的П型锅炉不同,其所有对流受热面均水平布置,传热温差小,氧化速率低,且启动阶段产生的氧化铁剥离物等极易被蒸汽冲走。(b)配置大容量旁路系统,使其能在机组的启动过程中将大部分固体颗粒直接排入凝汽器,缓解汽轮机的固体颗粒侵蚀。(c)研究开发了机组启动过程中的“高动量冲洗技术”,以尽最大可能剥离氧化皮,并将自由状态的氧化皮及颗粒物,包括低流速区的滞留物彻底清除,并直接送至凝汽器[25]。

图10 LTES700螺栓在470℃、550℃蒸汽温度下运行一年后的照片[19]Figure 10 The photo of LTES700 bolt running at470℃,550℃ steam temperatures for one year

图11 Nimonic合金的持久强度比较[26]Figure 11 The comparison between endurance strength of Nimonic alloys

4 螺栓

螺栓材料是由棒料机械加工而成的,在制造上不存在难度,而且螺栓材料也已经能够满足先进汽轮机的要求。最佳合金的选择取决于具体汽轮机设计的特定要求。

日本选用其开发的LTES700、USC141等低热膨胀合金作为螺栓材料。

为了验证LTES700合金用于汽缸中分面螺栓的应用性能,采用锻造棒材制造了蒸汽温度为470℃和550℃汽轮机用汽缸中分面螺栓。图10是运行一年后的螺栓照片,经着色检测后没有发现任何缺陷。

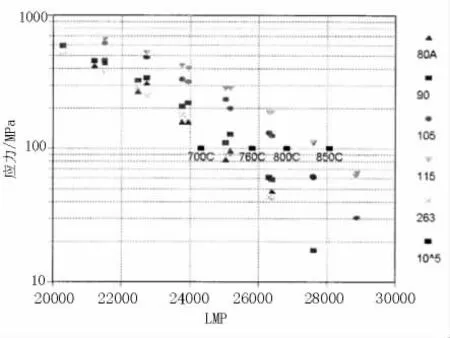

图11通过LM参数(常数C取20)方法比较了几种Nimonic合金的持久强度。通常把合金105h、持久强度在100 MPa以上作为使用温度的判断依据。从图11可以看出,合金80A、90和263的使用温度在760℃以下,105和115合金可以满足760℃蒸汽温度的要求。263合金可以满足700℃蒸汽参数要求。图12是Nimonic115合金的蠕变和持久强度。从图12可以看出,Nimonic115合金具有非常高的蠕变持久强度。Nimonic合金是很好的700℃以上汽轮机汽缸螺栓的候选材料。

图12 Nimonic115合金的蠕变和持久强度[26]Figure 12 Creep and rupture strength of Nimonic115 alloy

Waspaloy合金具有良好的蠕变持久性能和工艺性能,也是一种非常好的螺栓材料。

5 蒸汽管道

700℃及以上超超临界汽轮机蒸汽管道的候选材料有 IN625、IN617、CCA617、Nimonic263、IN740、GH2984等。

欧洲在三年挂炉运行试验中发现IN617合金减温器管道焊缝及热影响区出现较大的裂纹,初步判断是由于焊接的残余应力引起的。对于残余应力引起的开裂,关键在于焊后热处理问题。为了改善合金的蠕变强度和塑性,欧洲采用微合金化,即在IN617合金中添加(20~50)×10-6的硼,得到一种改型合金IN617B。然而,随着硼元素的添加,合金的可焊性会变差[10]。因此,对于合金的焊后热处理及成分优化还需进行更深入的研究。

GH2984合金是中科院金属所与上钢五厂、哈尔滨703所等单位自1969年8月起研制的一种适合我国高参数舰船主锅炉过热器管长期使用的镍铁基高温合金。该合金具有良好的长期持久强度、抗氧化和耐腐蚀性能、良好的冷热加工性能、较好的组织稳定性和可焊性,使用温度可达到7OO℃,已用于制作舰用锅炉过热器管材(外径∅25 mm、壁厚2.5 mm)。经十余年使用考核,效果良好,已投入批量使用[27]。GH2984可以作为我国700℃等级汽轮机蒸汽管道的候选材料。

6 我国700℃等级先进超超临界汽轮机用候选材料及材料研发的重点

6.1 候选材料

经过50多年的发展,我国虽然拥有了独立的高温合金材料体系,在航空发动机领域也积累了丰富的高温合金材料应用经验,然而,到目前为止,我国在汽轮机大型零部件用高温合金材料方面的研发才刚刚起步。国内重机厂才刚刚开始进行大型铸锻件用高温合金材料的小炉试验。开发新型合金需要耗费大量的人力、物力、财力,而且需要进行长期材料性能验证。760℃等级超超临界汽轮机需要用到大量时效强化镍基合金,其铸造、锻造、焊接等工艺技术非常复杂,很难在短时间实现,同时还需要开发新型合金。欧洲的AD700项目主要采用成熟的固溶强化合金,锻造、铸造、焊接等工艺技术较易实现,而且该项目自1998年开始至今已经进行了大量研发工作,并取得了重大进展。

因此,对于我国700℃等级超超临界汽轮机的候选材料选择,应该充分借鉴欧洲AD700项目的经验,以现有成熟合金为主,同时开展改型合金的研究工作。

综上所述,给出我国先进超超临界汽轮机的候选材料,如表1所示。

表1 先进超超临界汽轮机用材方案Table 1 Thematerial scheme for advanced ultra-super critical steam turbine

6.2 材料研发重点

由于镍基高温合金存在难以制造大型铸锻件、加工难度大、价值高等问题,还需进行大量的研究工作,具体如下:

(1)重点进行镍基合金铸锻件的大型化研究

镍基合金由于其导热差、线膨胀系数大、变形抗力大、变形温度区间窄等特点,很难制造汽轮机汽缸、转子等大型铸锻件。因此应重点研究镍基合金大型铸锻件的冶炼、铸造、锻造等工艺性能。

(2)掌握大型铸锻件的同种和异种金属焊接技术

由于采用镍基合金很难制造10 t以上的汽缸、转子等大型铸锻件,因此700℃超超临界汽轮机的汽缸和转子必然要采用焊接结构,这样就必须掌握镍基合金之间及镍基合金与12Cr钢的焊接技术。

(3)开发使用温度在600℃以上的新型12Cr钢

700℃超超临界汽轮机转子不可能采用镍基合金整锻转子,必须采用镍基合金与12Cr钢的焊接结构。虽然目前我国实现了600℃等级12Cr钢的国产化研制,但是如果700℃超超临界汽轮机焊接转子用12Cr钢的工作温度在600℃以上,那么还必须开发使用温度在600℃以上的新型12Cr钢。

(4)解决叶片精锻问题

由于镍基合金的价值很高,加工难度很大,对于700℃超超临界汽轮机用叶片应采用精密锻造技术。近年来,国内很多企业和专家学者对叶片精锻工艺和叶片的检测技术作了深入的研究,并取得了许多成果。但是,由于我国叶片精锻技术起步晚,工艺不完善,设备落后,锻造余量和公差仍然较大,与国外先进水平相比仍存在很大的差距。因此,应解决700℃超超临界汽轮机叶片精锻问题。

(5)解决叶片固体粒子侵蚀问题

许多电站都遇到汽轮机叶片被固体粒子侵蚀的问题。对于超超临界汽轮机,叶片的固体粒子侵蚀问题尤为严重,因此有必要对叶片的防固体粒子侵蚀涂层进行研究,解决700℃超超临界汽轮机叶片固体粒子侵蚀问题。

7 结束语

传统及各种新型的9~12Cr钢已不能满足700℃及以上等级超超临界汽轮机零部件用材的要求,而传统的奥氏体钢由于其导热性差、热膨胀系数高,无法制造汽轮机要求的厚壁部件,因此700℃超超临界汽轮机必须采用新型奥氏体钢和镍基高温合金。目前,解决700℃及以上等级超超临界汽轮机用高温合金材料问题主要有三种技术路线:(1)开发新型合金;(2)对现有合金进行改进;(3)使用现有合金材料。

日本主要采取第一种技术路线,开发了很多新型合金,并进行了大量卓有成效的研发工作。有些合金,比如LTES700等,已经进行了实机运行试验。美国根据其煤炭资源的情况制定了760℃等级的超超临界技术。为了满足如此高蒸汽参数的要求,美国在开发新型合金的同时,也对现有合金进行了优化改进。欧洲主要以现有合金为主,已经采用现有合金成功制造出了大型铸锻件,并进行了详细的性能、组织和无损检测检验,结果表明产品质量良好。

因此,对于我国700℃等级超超临界汽轮机材料的研发,应充分借鉴欧洲AD700项目的经验,在选材上以现有高温合金材料为主,研究重点放在大型铸锻件的工艺性能研究上,比如铸造、锻造、焊接等工艺性能以及解决叶片的精密锻造技术、固体颗粒冲蚀等问题。与此同时,在保持现有合金高温性能的前提下,以改善材料的工艺性能为目的对现有高温合金材料进行改进,保证我国700℃超超临界示范电厂的顺利建设。

[1] 杨富.完善600℃、开发700℃超超临界机组用国产新型耐热钢.第九届电站金属材料学术年会,中国,成都,2011: pp13-18.

[2] K.H.Sch?nfeld,N.Blaes,and D.Bokelmann.Superalloy Forgings for Advanced High Temperature Power Plants,Proceedings from the Fourth International Conference,Hilton Head Island,South Carolina,USA,2004:pp552-558.

[3] 《中国航空材料手册》编辑委员会.中国航空材料手册第2卷(第2版)[M].北京:中国标准出版社,2001(8):p243.

[4] 毛健雄.700℃超超临界机组高温材料研发最新进展.超超临界机组技术交流2011年会论文集,中国,汕头,2011 (12):pp1-14.

[5] R.Blum,R.W.Vanstone,Material development for Boiler and Steam Turbines Operating at 700℃,Proceedings of the Sixth International Charles Parsons Turbine Conference,Trinity College Dublin,Ireland,2003:pp489-510.

[6] F.Schubert,H.J.Penkalla,etal.W roughtNi-Base Alloys for Rotor Shafts in Advanced USC Power Plants.Proceedings from the Fourth International Conference,Hilton Head Island,South Carolina,USA,2004:pp587-601.

[7] Ryuichi Yamamoto,Yoshikuni Kadoya,et al.Development of Ni-based Superalloy for Adavanced 700℃-class Steam Turbine.Advances in Materials Technology for Fossil Power Plants.Proceedings from the Fifth International Conference,Marco Island,Florida,USA,2007:pp434-446.

[8] Takehiro Ohno,Akihiro Toji et al.Development of Low Thermal Expansion Ni Base Superalloy for Steam Turbine Applications,Advances in Materials Technology for Fossil Power Plants.Proceedings from the Fifth International Conference,Marco Island,Florida,USA,2007:pp377-390.

[9] Jun Sato,Hironori Kamoshida,Shinya Imano.Alloy design of Ni-base superalloys aiming for over 750°C class A-USC steam power plant.Proceedings From the Third Symposium on Heat Resistant Steels and Alloys for High Efficiency USC Power Plants,Tsukuba,Japan,2009.

[10] 王为民,700℃电站汽轮机设备对材料具体性能要求和初步技术指标.国家700℃计划耐热材料第一次专题研讨会材料汇编,北京,2011(10):pp80-100.

[11] Shinya Imano,Jun Sato,et al.Mechanical Properties and Manufacturability of Ni-Fe Base Superalloy(FENIX-700)for A-USC Steam Turbine Rotor Large Forgings,Advances in Materials Technology for Fossil Power Plants.Proceedingsfrom the Fifth International Conference,Marco Island,Florida,USA,2007:pp424-433.

[12] G.D.Smith,B.A.Baker,and L.E.Shoemaker.The Development of Inconel Alloy 740 for Use as Superheater Tubing in Coal Fired Ultrasupercritical Boilers.Proceedings from the Fourth International Conference,Hilton Head Island,South Carolina,USA,2004:256-273.

[13] 赵双群,谢锡善,董建新.700℃超超临界燃煤电站用镍基高温合金IN740/740H的组织与性能.第九届电站金属材料学术年会,中国,成都,2011:pp278-288.

[14] John P. Shingledecker and Robert W. Swindeman. STRENGTHENING ISSUES FOR HIGH-TEMPERATURE NI-BASED ALLOYS FOR USE IN USC STEAM CYCLES. Proceedings from the Nineteenth Annual Conference on Fossil Energy Materials,Tennessee,USA,2005.

[15] Takashi Shige,Ryotaro Magoshi,Shuji Itou,et.al.Development of Large-capacity,Highly Efficient Welded Rotor for Steam Turbines,Technical Review,2001,38(1):6~11

[16] 上海汽轮机厂等.电站设备大型转子焊接制造技术[M],北京,机械工业出版社,2009(4):142.

[17] 靖长财,任宏伟,钟阁顺.大容量汽轮机中亚转子冷却方式分析,2011,25(2):98-101.

[18] P.J.Maziasz,I.G.W right,et al.Defining the Materials Issues and Research for Ultra-Supercritical Steam Turbines,Advances in Materials Technology for Fossil Power Plants.Proceedings from the Fourth International Conference,Hilton Head Island,South Carolina,USA,2004:602-622.

[19] R.Yamamoto,Y.Kadoya,et al.Development of Wrought Ni-Based Superalloy with Low Thermal Expansion for 700°C Steam Turbines Proceedings from the Fourth International Conference,Hilton Head Island,South Carolina,USA,2004:pp623-637.

[20] 郭建亭.高温合金材料学(下册)[M].北京:科学出版社,2010(6):81.

[21] 钟杰,胡楚江,郭成.叶片精密锻造技术的发展现状及其展望.锻压技术,2008,33(1):1-5.

[22] 熊爱明,薛善坤,李晓丽,等.叶片锻造技术的现状与发展趋势探讨.机械科学与技术,2001,20(6):806-807.

[23] 詹梅,刘郁丽,杨合.航空叶片的精锻工艺与模拟技术.重型机械,1999,(6):124.

[24] 刘红蕾.汽轮机叶片固体颗粒侵蚀综述.第九届电站金属材料学术年会,中国,成都,2011:432-435.

[25] 冯伟忠.外高桥三期1GW超超临界机组的节能技术.600/ 1000MW超超临界机组技术交流年会,中国,上海,2009: 20-27.

[26] F.V.Ellis,I.G.Wright,and P.J.Maziasz.Review of Turbine Materials for Use in Ultrasupercritical Steam Cycles,Proceedings from the Fourth International Conference,Hilton Head Island,South Carolina,USA,2004:pp535-551.

[27] 周兰章.700℃超超临界机组耐热材料的研制现状及选材思考.国家700℃计划耐热材料第一次专题研讨会材料汇编,北京,2011(10):pp13-22.

编辑 杜青泉

Discussion on the Materials of 700℃ Class Ultra-super Critical Steam Turbine

Peng Jianqiang

By combining domestic and international advanced research data of materials for ultra-super critical steam turbine,this paper provides the candidatematerials as well as research and development focus ofmaterial technology in China for 700℃ class steam turbine.

700℃ class ultra-super critical steam turbine;material;endurance strength

TG132.2+2

A

2013—04—22