3 500 mm炉卷轧机支承辊断裂原因分析

杨 萍陈先毅党淑娥

(1.中国第二重型机械集团公司大型铸锻件研究所,四川618013; 2.太原科技大学材料科学与工程学院,山西030024)

3 500 mm炉卷轧机支承辊断裂原因分析

杨 萍1陈先毅1党淑娥2

(1.中国第二重型机械集团公司大型铸锻件研究所,四川618013; 2.太原科技大学材料科学与工程学院,山西030024)

采用低倍酸洗、金相检查、扫描电镜、能谱分析等手段,对使用初期断裂的3 500 mm炉卷轧机支承辊断口进行分析。结果表明,较大的残余应力与各类夹杂物及碳化物聚集分布是造成该件特大支承辊断裂的主要原因。

支承辊;断裂;夹杂物;碳化物聚集

事故辊为3 500 mm炉卷轧机支承辊,第2次上机,安装在下辊位。在进行轧机弹跳的调试过程中突然发出巨大异响,检查发现下支承辊断裂。断裂时每侧轧制力为26.36 MN(进行轧机弹跳调试的要求值为每侧29.4 MN)。此轧机弹跳操作过程为全自动操作程序,程序无异常。

支承辊材质为 3%CrMoV,辊身尺寸为∅1 950mm×3 450 mm,成品重量115.25 t,钢锭重227 t。成品超声检测合格。

为找出事故辊断裂的原因,对残辊进行解剖分析。

图1 断口形貌Figure 1 Fracture appearance

1 事故辊宏观断口观察

支承辊在距离操作侧(非印记端)辊身端面约1 315 mm处断裂。断裂面接近垂直于辊身轴向,断口比较平直,见图1。起始断裂源距心部约305 mm,见图2。

图2 原始断裂源与圆心的距离Figure 2 Distance between the original fracture source and center

2 事故辊生产工艺

支承辊的实际生产工艺流程为:电炉粗炼→真空精炼→真空浇注→锻造→锻后热处理→粗加工及超声检测→最终热处理→精加工及超声检测→包装、发运。

3 事故辊解剖试验分析

3.1 断面低倍检查

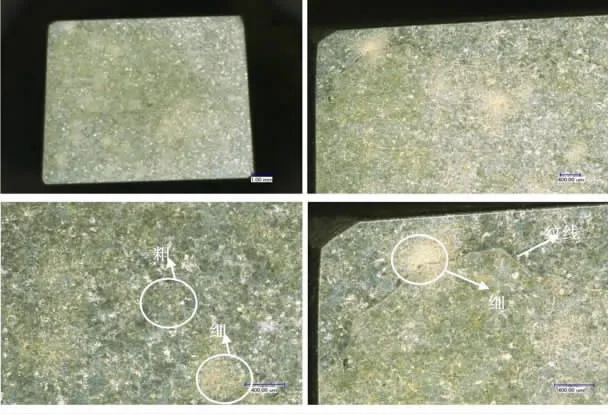

利用其中一段断辊的断面,加工成厚度为50 mm的低倍试片,做低倍检验。发现3种明显的缺陷,分别位于图3中A(及周围邻近区域)、B (及周围邻近区域)、C区域。

图3 低倍缺陷分布图Figure 3 Low magnification defect distribution

图4 A区深色点状偏析Figure 4 Dark segregation in scattered spots in Zone A

图5 B区浅色点状偏析Figure 5 Light color segregation in scattered spots in Zone B

图6 C区浅色网状缺陷Figure 6 Light color defects in webs shape in Zone C

A区域为距外圆80 mm~180 mm范围内分布着深色点状偏析(不局限在A标记的线框中),见图4。

B区域为距圆心200 mm~510 mm范围内分布着浅色点状偏析(不局限在B标记的线框中),见图5。

C区域为圆心~250 mm范围内分布着浅色网状缺陷(基本分布于C标记方框内),见图6。

3.1.1 A区低倍检查结果

能谱分析表明,A区低倍试样中除了富含Cr、Mo、V的颗粒状碳化物分布不均外,还有较多类型的非金属夹杂。其中有块状氮化钛、硫化锰、氧化硅、氧化铝以及富含C、Al、Mg、Ca、Si、Cr、Na、Cl、Mn、S等复杂的氧化物炉渣。合金基体成分差异不大。结合组织及能谱分析,A区低倍试样中的黑色斑点是富含C、S及Al、Mg、Ca、Si、Cr、Na、Cl、Mn的非金属夹杂物。

3.1.2 B区低倍检查结果

通过低倍检测、金相显微镜、扫描电镜及能谱分析,白色斑点状偏析是以泡状物或孔洞为中心的富含Cr、Mo、V小颗粒状碳化物和富含Cr、Si、S、C大颗粒氧化物的聚集体。在碳化物与泡状物内部及其基体组织中,都检测到较高的O含量。

3.1.3 C区低倍检查结果

通过低倍检测、金相显微镜、扫描电镜及能谱分析确定,网状偏析是由富含Fe、Cr、Mo的大量白色颗粒状碳化物及富含Fe、Cr、C的少量大颗粒状氧化物夹杂构成的聚集体。

3.2 断口裂纹起源及原因分析

在事故辊的原始断裂源处套取试棒做试验分析。

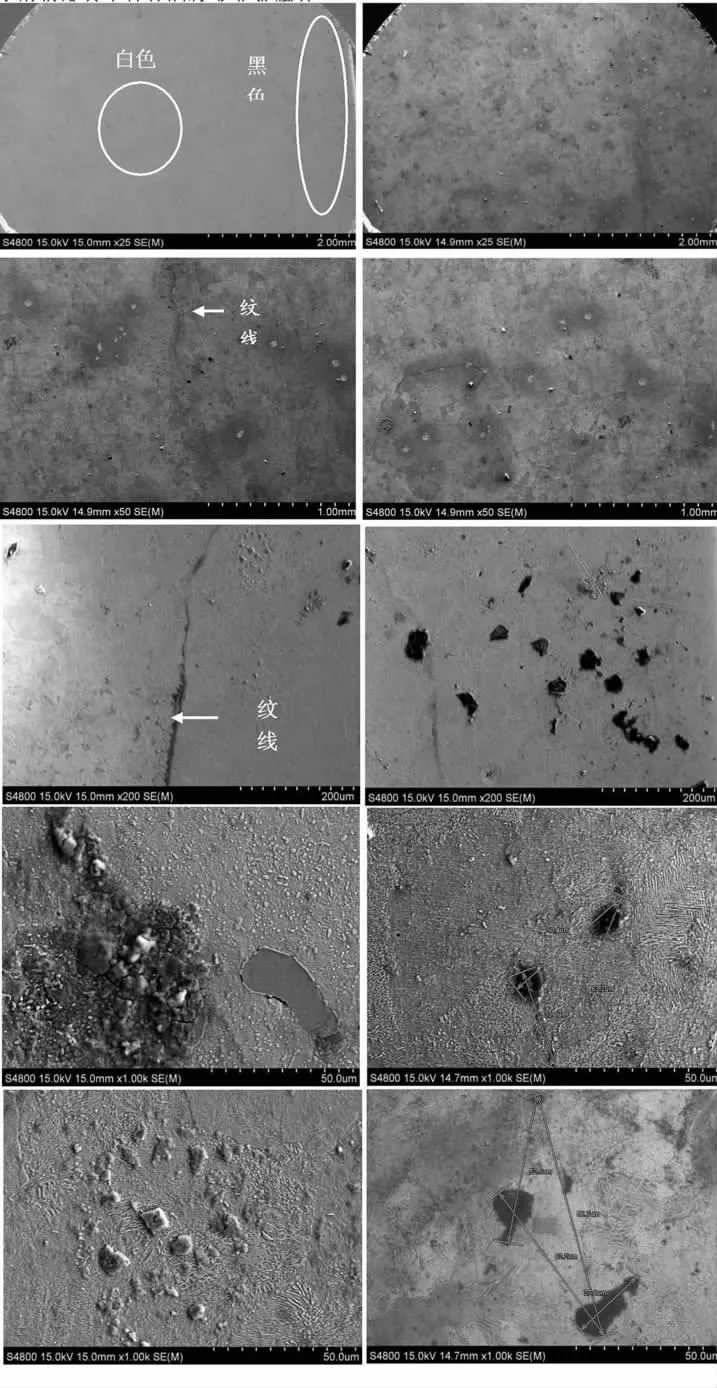

对断口试样进行金相组织分析。低倍下发现在基体组织中有分布不均的灰白偏析区。放大倍数,发现在试样一侧边缘有一条隐约可见的纹线。灰白色组织细小,基体组织粗大,见图7。

高倍下观察灰白色细小组织为屈氏体+珠光体基体+大量颗粒状碳化物。碳化物或聚集、或网状分布。粗大基体组织为屈氏体+索氏体+珠光体,基体中很难发现有大颗粒碳化物。另外,在纹线两侧附近能够看到较多非金属夹杂物,见图8。

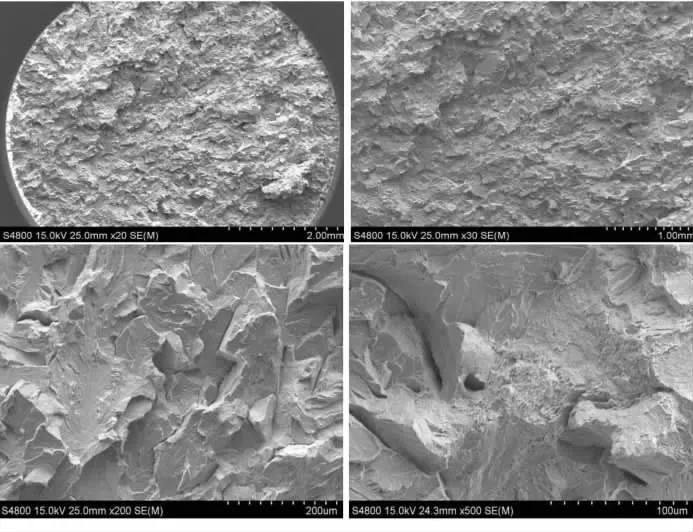

扫描电镜下观察,更加清晰地看到有不同大小、不同形态及分布的夹杂,以及深色晶界。深色晶界表征了过热组织的产生,见图9。对试样不同部位进行不同倍数的夹杂物观察,见图10。

图7 断口低倍金相组织Figure 7 Low magnificationmetallographic structure of the fracture

图8 断口高倍金相组织Figure 8 High magnificationmetallographic structure of the fracture

图9 断口扫描电镜下的组织形貌Figure 9 Microstructure appearance of fracture under the scanning electronmicroscope

低倍下发现,试样表面有分布不均的黑色斑点及白色斑点。将其放大,黑色斑点为富含C (65.05%)、O(5.39%)、Cr(1.82%)、Na (1.35%)、Cl(0.43%),其余为Fe的炉渣。白色斑点与C区白色斑点属于同一类夹杂,经能谱分析为富含 C(21.88%)、O(38.81%)、Zr(22.26%)、Al(7.35%)、S(3.54%)、Mn(2.58%)、Mg(1.01%)、Fe(1.8%)的氧化物夹杂。更高倍数下还能看到局部区域聚集弥散分布的尺寸更小的亮白色夹杂,其为富含 C(19.38%)、Na (20.03%)、Cl(4.10%)、Cr(2.83%)、Si (0.62%),其余为Fe的夹杂。关于纹线,因其周围聚集了较多的非金属夹杂,有可能是注锭时形成的翻皮。

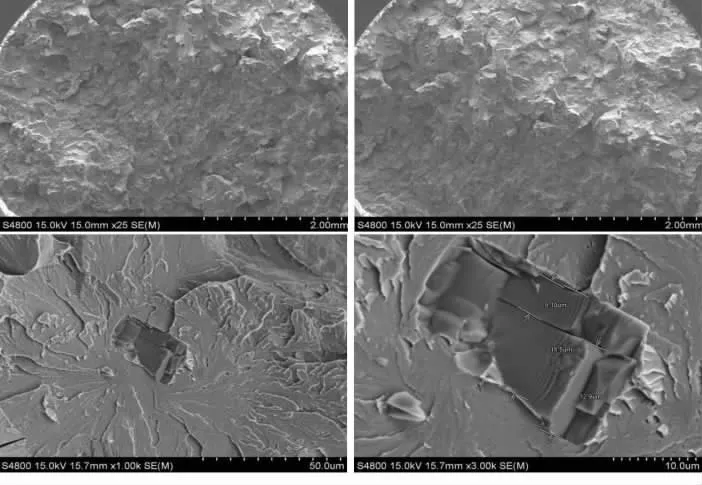

在断口试料上取样,获取断口试料的冲击及拉伸试样断口。对断口肉眼观察,发现冲击断口有均匀金属光泽,拉伸断口金属光泽分布不均。低倍扫描发现,拉伸及冲击断口表面凹凸不平。高倍扫描发现均为解理脆性断裂。另外,在冲击断口上还发现有大块状TiN夹杂,见图11、图12。

综上所述,断口试样组织为粗大基体组织(屈氏体+索氏体+珠光体)上分布有不均匀的碳化物。碳化物或聚集、或网状,并有分布不均、形状及大小各异的较多非金属夹杂物。

局部碳化物聚集,是由于原始铸锭组织中存在严重碳化物偏析,同时锻造过程没有将其打碎,锻后也没有进行充分退火,因而没能有效改善原材料中碳及合金元素偏析。尤其是一次碳化物,在锻造及锻后热处理加热过程中碳化物未完全溶解。正是由于未溶碳化物存在阻碍了奥氏体晶粒长大,使得该区域组织晶粒比较细小。网状碳化物是由于热处理加热温度较高,同时冷却速度缓慢,在碳含量较高区域碳化物沿原奥氏体晶界析出,形成网状碳化物。

各类非金属夹杂物是由于合金液纯净度较低,在冷却结晶过程未能浮出合金液表面而存留于合金铸锭,形成非金属夹杂。或者是注锭时由于操作不当(浇注温度过低、浇速不均匀、锭膜质量不好等),浮在钢液表面的氧化皮翻入钢液,如不能上浮,残留在钢液中形成翻皮。翻皮是非金属夹杂物的一种特殊表现形式,在锻造时翻皮不能锻合,如氧化物较厚时会与基体脱离形成裂纹。金相及扫描电镜下观察到的纹线,有可能就是翻皮没有锻合而形成的裂纹。

图10 断口扫描电镜下夹杂物形貌Figure 10 Inclusion appearance of the fracture under scanning electron microscope

图11 冲击试样断口扫描组织形貌Figure 11 Impact specimen fracture appearance under the scanning electronmicroscope

图12 拉伸试样断口扫描组织形貌Figure 12 Tensile specimen fracture under the scanning electron microscope

除了冲击试样断口中发现有块状TiN夹杂外,金相组织观察中发现的颗粒状第二相及其它种类夹杂物均未出现。这表明金相组织试样中的夹杂物有可能是由于浇注不当引起翻皮,而使夹杂物卷入,造成试样局部夹杂物含量较高、种类较多、分布集中。这必然会严重降低合金综合性能,而且还会引起较大应力集中,成为裂纹的起源。

两种试样断口均能看到结晶状金属光泽及表面凹凸不平,表明组织粗大,且不均匀。这种组织特征会使合金塑韧性降低(这与其解理脆性断裂形貌相印证)。

基体组织晶粒粗大,碳化物分布不均,同时有较多非金属夹杂物存在,均会降低合金强度及塑韧性。尤其是碳化物、夹杂物聚集区及大块状夹杂物存在,会产生应力集中,而使断裂抗力降低,引起裂纹萌生。粗大晶粒对合金强度、塑韧性也会产生不利影响,促使裂纹扩展。在应力作用下,由于基体组织塑韧性较差,促使裂纹扩展而发生最终断裂。

综合以上分析得知,事故辊断口裂纹起源于各种非金属夹杂。由于基体组织粗大、碳化物分布不均匀降低了合金的塑韧性,在应力作用下,促使裂纹扩展,并最终断裂。

4 事故辊断裂原因分析

综合上述试验分析,事故辊断裂主要与以下几方面有关:

(1)碳化物分布不均匀。主要体现在低倍下的白色斑点状偏析及网状偏析。这是原始铸锭在凝固过程中受钢的冶炼质量、浇注条件及冷却结晶特点共同影响的结果。原始铸锭组织中存在严重的碳化物分布不均匀,锻造及锻后退火又不充分,使碳化物不均匀现象未能得到有效改善。正是由于碳化物不均匀,也造成了基体组织晶粒大小分布不均匀,尤其是贫碳区容易产生过热,形成粗大组织。

(2)非金属夹杂物。事故辊从表到里,都有较多不同类型的非金属夹杂存在,夹杂物类型不同,存在方式也不一样。综合不同试样能谱分析,事故辊内部主要夹杂物类型有:大块状TiN、TiC和长条状MnS;富含C、O、Al、Mg、Mn、Zr、Ti、Ca、P、S等的颗粒状低熔点炉渣;富含Mg、Al、Na、Zr、Mn等的小颗粒氧化物;富含C、Na、Cl、Si、Cr的尺寸更小的白色小颗粒聚集夹杂。其中,大块状TiN、TiC和长条状MnS在事故辊不同部位,即从表到里都有存在。除了MnS具有一定塑性以长条形式存在外,TiN、TiC都以棱角分明的大块状形式存在;低熔点炉渣主要以颗粒大小不一的聚集体存在。由于所处事故辊部位不同,其存在形式也有所不同。在事故辊外层,主要与低熔点夹杂相伴,以大小不一的颗粒状聚集存在,低倍下表现为边缘黑色斑点状偏析。在事故辊内部中间层及心部是伴随着颗粒状碳化物的聚集而聚集,与颗粒状碳化物、氧化物等夹杂形成聚集体,低倍下表现为白色斑点状偏析及网状偏析;Mg、Al、Na、Zr、Mn等的氧化物多数是附着在炉渣表面,伴随炉渣而存在。有的是以独立的小颗粒氧化物伴随碳化物的聚集而聚集,形成白色斑点状偏析及网状偏析;富含C、Na、Cl、Si、Cr的颗粒夹杂只在断口中发现,而且是以尺寸更小的聚集体存在。以上夹杂的不同类型及不同存在形态主要与其原材料合金的冶炼质量、浇注条件及结晶特点有关。尤其是处于断裂源处的断口试样,其内部不仅碳化物不均匀程度更为严重,而且各种夹杂物较多,分布集中。这主要是合金浇注过程中由于浇注不当造成翻皮,将合金表面的氧化物、低熔点夹杂及易偏析溶质元素、炉渣、保护渣等类夹杂卷入钢液而未能上浮。由此可知,事故辊的断裂起源于翻皮造成的夹杂。

通过对不同断口的观察与分析,几乎所有断口都起源于碳化物与夹杂的聚集区。即起源于低倍下肉眼可见的白色斑点状及网状偏析。由于白色斑点状及网状偏析是由颗粒状碳化物及炉渣、低熔点夹杂、氧化物等组成的集合体,造成合金塑韧性极度降低,并产生应力集中,促成裂纹萌生。尤其是处于事故辊断裂源区的断口试样,因其铸锭在浇注时形成翻皮,内部夹杂及碳化物聚集非常严重。翻皮在锻造过程中没有被压合,夹杂物及碳化物聚集也未在锻造及锻后热处理过程中被打碎形成弥散分布,严重割裂了金属基体的连续性,降低了合金强度与塑韧性,并产生应力集中,从而导致事故辊萌生断裂源。

无论是裂纹源区,还是裂纹扩展区,断口形貌均以解理脆性断裂为主,表明该事故辊系典型脆性断裂。这与其基体组织粗大、存在较多夹杂及碳化物分布不均匀的组织特点相印证。

(3)残余应力。由于事故辊尺寸大,表面和心部在热处理加热和冷却过程中温度分布不均,而产生热应力。热处理后热应力又没有得到完全消除,作为残余应力保存于事故辊中。又由于事故辊从表层到心部不同区域基体组织有较大差异,不同类型、不同大小、不同形态的夹杂及碳化物聚集分布,基体组织晶粒粗大且不均匀,必然产生应力集中,尤其是夹杂物及碳化物严重聚集区域应力集中最大。事故辊的残余热应力与复杂组织应力的叠加,致使其超过了材料的断裂抗力,于是在该处萌生裂纹而成为断裂源。

裂纹一旦萌生,就由内向外扩展。由于基体组织粗大、夹杂物及碳化物聚集、基体晶粒大小不一以及脆性组织存在,都会严重降低合金强度及塑韧性,促使裂纹扩展,并以解理脆性方式断裂。

5 结论

本文所分析的炉卷轧机支承辊断裂的直接原因是支承辊内部存在较大的残余应力,主要原因是支承辊组织中存在各类夹杂物及碳化物的聚集分布。

编辑 肖红原

Analysis on the Cause of Backup Roll for the 3500mm Steckel Mill

Yang Ping,Chen Xianyi,Dang Shu'e

By means of low power pickling,metallographic examination,scanning electronmicroscope,and energy spectrum analysis etc,the fracture on the backup roll for the 3 500mm SteckelMill occurred in the initial service stage has been analyzed.The results indicate that relatively big residual stress and different kinds of inclusion aswell as the carbide aggregated distribution are themajor cause of the fracture on this extra large back up roll.

backup roll,fracture,inclusion,carbide aggregation

TG156.3

A

2013—05—10