某工程人工挖孔桩离析事故分析及处理

徐 晖

(长沙有色冶金设计研究院有限公司,长沙 410011)

0 引言

人工挖孔桩具有单桩承载能力高,桩端持力层及侧面土质情况明确,成本低,其机具设备简单,施工操作方便,成孔质量可靠,占用场地小,无泥浆排出,对周围环境及建筑物影响小,便于全面展开施工等特点,是一种传统、成熟的施工工艺,在高层建筑基础设计中应用广泛。但是施工质量往往很难保证,容易造成桩身质量缺陷。目前加固桩身质量缺陷的新方法和新材料很多,我们在处理某住宅人工挖孔桩基础桩身质量缺陷时,采用了高压注浆和钢管桩相结合的方法,取得了较为理想的效果。

1 工程概况

本工程位于长沙市,为某住宅小区高层住宅,上部结构19层,设有1层地下室,地面以上房屋总高度为58 m,抗震设防烈度为6度,采用剪力墙结构。

2 工程地质条件

根据该场地工程勘察报告,场地范围内土层分布较均匀,场地内地层岩性自上而下简述如下:

人工填土层①,主要由耕植土、黏性土及建筑垃圾组成。结构松散,密实度不均匀,层厚0.50~5.30 m。

第四系沼泽相沉积淤泥质粉质黏土②,含砂粒及少量腐殖质。天然含水量偏高,透水性差。可塑~硬塑,层厚1.50~3.60 m,fak=100 kPa。

第四系冲积粉质黏土③,底部含少量砂,土颗粒胶结密实。可塑~硬塑,层厚0.90~5.20 m,fak=180 kPa。

第四系冲积细砂④,主要为中粗砂、砾石等,含泥质,沙砾成分主要为硅、钙质,混少量卵石。稍密~中密状态,层厚2.10 m,fak=240 kPa。

第四系残积粉质黏土⑤,可见微层理,手捻时砂感明显,黏结性较差。硬塑,层厚0.50~5.20 m,fak=220 kPa。

强风化泥砂岩⑥,主要成分以黏土矿物、钙、硅质等为主,大部分矿物成分已风化变质,泥钙质胶结,节理裂隙发育。属极软岩,岩体破碎,粉细砂结构,碎块状构造。层厚2.00~10.90 m,fak=320 kPa。

中风化泥砂岩⑦,粉细砂结构,中厚层块状构造。属软岩,岩体较完整,层厚5.20~12.80 m,fak=1 200 kPa。

其中人工填土及粗砂为强透水性地层,其余各地层均为弱透水性地层。根据地勘报告建议,采用了人工挖孔灌注桩基础,桩端持力层为中风化泥质砂岩,桩端嵌入持力层1倍桩身直径,端阻力特征值为3 200 kPa,桩长在8~10 m之间,混凝土强度等级为C30。

人工挖孔桩施工前,在场地周边设置了多个降水井,施工到强透水性地层区段时,护壁高度减小至500~300 mm一节,直至采用钢护筒,采用上述方法进行处理后,挖孔桩进展顺利,施工过程中未发生安全事故。

3 检测方法及缺陷发现

本工程人工挖孔桩施工完成后,按照规范要求,采用抽芯法进行桩身完整性检测,发现部分基桩下部混凝土出现离析现象;随后扩大检测范围,检测结果共有13根桩底部胶结不好,位置基本在距桩底2~3 m处,为Ⅳ类桩,桩身承载力不能达到设计要求。应开发商要求,我院对该部分桩基进行了评估,并根据实际情况,提出了加固方案。

4 缺陷原因及分析

根据检测结果及现场调查发现:由于场地地下水位较高,施工单位为满足施工进度,在未能及时抽干孔底积水的情况下,没有采用水下混凝土灌注方法;同时,缺乏有经验的技术人员进行指导,施工人员在灌注桩身混凝土时操作不规范,混凝土下料口距浇筑面太远,造成粗细骨料分离,也没有采取措施加强振捣,使得桩身混凝土出现离析,从而导致桩身承载力降低。

5 处理方案的选择

常用的桩身混凝土离析缺陷处理方案主要有补桩法、凿除接桩法、高压注浆法等,各种方法均有其适用条件。

根据基桩检测情况,桩身混凝土胶结不好的部位在底部,肯定无法采用凿除接桩法;如采用补桩法,即在缺陷桩旁边再挖两个桩,不考虑原缺陷桩的作用,由承台梁传递上部荷载,此法理论上完全可行,但由于高层住宅开间及进深均较小,原有桩间距离本就不大,受场地的限制,可操作距离小,施工难度大,而且将增加开支,延长工期,也不宜采用;若采用高压注浆与钢管桩结合法,则可在利用高压注浆的方式有效处理原桩身混凝土胶结不好的部分,提高该部分混凝土强度。同时,根据桩身的缺陷程度,配置有一定嵌岩深度的钢管桩在同一圆周上,对桩芯混凝土产生握裹和加筋作用,使桩芯混凝土呈三向受力状态,从而大大提高了基桩的抗压、抗弯和抗剪强度,整个基桩连接密实,整体性好,能更好地承担上部结构传来的竖向及水平荷载,使桩身加固工程安全可靠。

经综合分析计算,对本工程有缺陷基桩采用循环高压注浆合并钢管托换技术进行加固处理,既经济又能节省工期,具体方案如下:

1)利用检测抽芯孔,并适当增加2~3个钻孔,用地质钻机加深成孔,孔深穿过桩底1~2 m,孔径φ110 mm,经高压风、水清洗后,投入骨料,采用P42.5普通硅酸盐水泥高压注浆处理后,新旧混凝土强度一致,一些细微裂缝得到补强,使桩身混凝土承载能力达到设计要求。

2)对于单桩承载力高、桩身混凝土离析较严重的基桩,采用钢管桩补强方案。单根桩中钢管桩数量根据具体情况确定,一般用2~4个。钢管桩方案是在φ110钻孔内放置1根6 m φ102×6钢管桩托换该桩的部分承载力。采用1~3 MPa高压水将各孔冲洗干净,将钢管放入孔内,再往孔内注入高压循环水泥浆。

3)局部基桩在桩外侧钻孔穿透圆砾层,采用高压双液注浆,提高外侧地层特别是圆砾层的侧摩阻力,使桩侧摩阻力充分发挥。

6 基桩加固计算分析

本加固方案的计算原则是:钢管混凝土与桩中钢管承载力大于等于原设计缺陷桩所承担的上部结构传来的荷载。考虑到桩身的缺陷和钻孔对桩身截面的削弱,经注浆处理后的混凝土强度取原设计混凝土强度的1/6,其余强度作为安全储备。桩身承载力验算如下:

1)原基桩混凝土承载力按《建筑桩基技术规范》(JGJ94—2008)进行计算。

式中:ψc为基桩成桩工艺系数,取0.9;

fc为混凝土强度,原设计采用C30混凝土,取其强度的1/6;

Aps为桩身混凝土面积;

2)原基桩纵筋承载力。

原基桩纵筋抗压承载力作为安全储备。

3)钢管混凝土承载力标准值。

按《钢管混凝土结构设计与施工规程》CECS28:90进行计算。

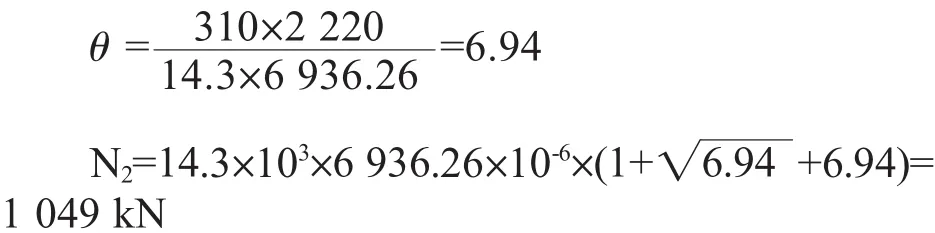

式中:fa为钢管的抗拉抗压强度设计值,Q345B级钢 fa为 310 N/mm2;

Aa为钢管截面积;

fc为钢管中混凝土抗压强度设计值,C30混凝土 fc为 1.43 N/mm2;

Ac为钢管中混凝土面积;

θ为钢管混凝土套箍系数;

Φ102×6钢管:

Φ108×7钢管:

4)加固处理后的桩身承载力。

对于 2、5、7、17、22、27、33 号桩,原设计该桩所承担的最大轴力设计值为3 520 kN,采用3根Φ102×6钢管桩加固:

F=N0+3×N1=1 072+3×878=3 706 kN>3 500 kN

对于15、23、29、37号桩,原设计桩身受压承载力为3 930 kN,采用3根Φ108×7钢管桩加固:

F=N0+3×N1=1373+3×1049=4520kN>4290kN

根据以上计算结果,按本方案处理后,基桩可以满足原设计单桩承载力特征值的要求。由于原设计桩基承载力全部来自于嵌岩部分的摩阻力及桩底部的端阻力,按本方案进行孔底注浆后,极大地提高了原基桩和新增钢管桩嵌岩部分摩阻力及端阻力。经检测,注浆后钢管内外都胶结密实,各基桩承载力均能达到设计要求。

本工程的桩基缺陷加固处理,最终通过了由建设主管部门和质检站组织的专家验收,建筑物也已通过各项验收合格交付使用。

7 结语

在人工挖孔灌注桩混凝土施工过程中,因桩基所处地层地质情况的复杂性以及施工要求的特殊性,往往会出现桩身缺陷的质量问题,因此,在施工过程中采取相应的预防措施,要控制好灌注工艺,牢牢把好关键工序的质量关,从根本上解决施工中存在的质量问题。如果基桩经检测发生质量缺陷时,一定要认真加以分析,全面了解工程地质情况,缺陷位置及严重程度,根据桩的受力特性,以经济合理、可靠方便为原则,进行专门的桩基加固设计,加固方案要能满足桩的承载力和耐久性要求,同时最大限度地利用已施工的基桩,尽量减小因事故带来的经济损失,处理后还要进行再验证。

[1]JGJ 94—2008,建筑桩基技术规范[S].

[2]CECS28:90,钢管混凝土结构设计与施工规程[S].