浅谈继电器常见电磁系统的设计要求及分析

李东侠

(厦门宏发电声有限公司,福建厦门361007)

1 引言

继电器是由控制电流通过线圈所产生的电磁吸力驱动磁路中的可动部分而实现触点开、闭或转换功能的电磁机构。

继电器主要由磁路系统、返回系统及接触系统三大部分组成。

图1 继电器三大组成部分示意图

2 电磁系统功能及组成

2.1 电磁系统功能

本文中的电磁系统即是指继电器中的磁路部分,是继电器的重要组成部分,是继电器的心脏部分,负责通过衔铁将能量由电能转化为机械能,一个良好的电磁系统具有结构紧凑,能量转换效率高等特点。

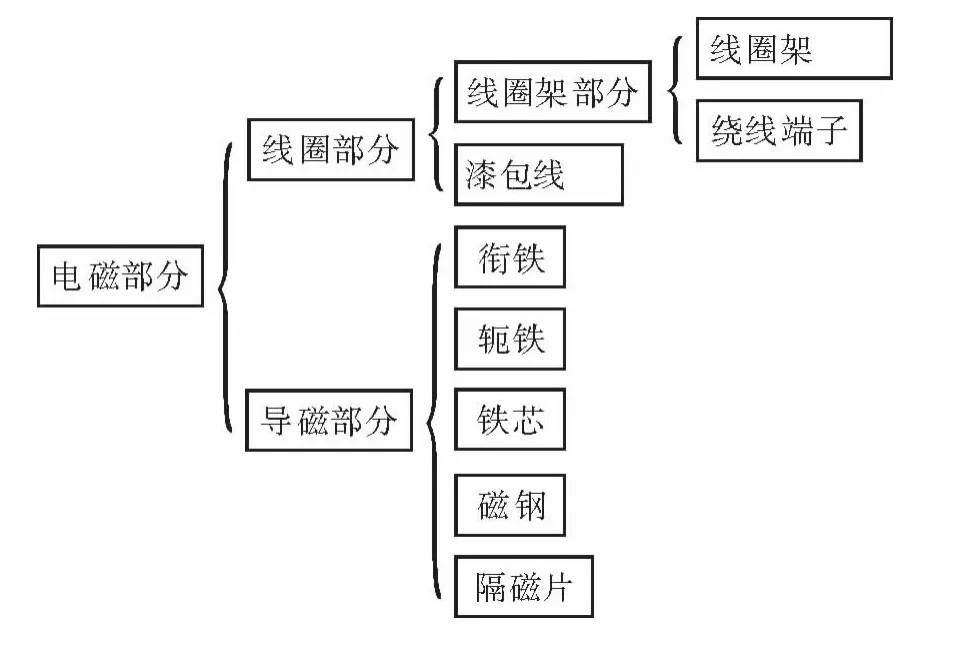

2.2 电磁系统组成

电磁系统通常包含轭铁、铁芯、衔铁、线圈架、线圈等。其装配关系通常如下:

图2 电磁系统装配关系图

3 电磁系统的分类及结构

3.1 电磁系统分类

根据不同的分类标准,电磁系统的分类方式有多种。本文是根据电磁系统是否使用了永磁体,将电磁系统分为非极化继电器(电磁系统没有使用永磁体)和极化继电器(在电磁系统使用了永磁体)。

3.2 电磁系统的典型结构

3.2.1 典型的非极化继电器电磁系统结构

电磁系统没有使用永磁铁的电磁系统,一般情况下,线圈没有极性,但有继电器内部的线圈回路设置有可吸收线圈浪涌电流的二吸管时,线圈就有极性,如下图所示:

图3 非极化继电器电磁系统原理图

一般常见的电磁系统有以下几种:

典型电磁系统的举例分析:

第一类型非极化电磁系统:

特点:

②衔铁、轭铁采取L型结构;

②铁芯为圆柱带极靴形状,与轭铁通过铆压而成为一整体。

③压簧压在衔铁与轭铁配合的刀口位置。

该种磁路结构零件较多,但加工难度不大,需要注意的是:

②铁芯与轭铁刀口的落差要注意控制,其大小直接影响磁路磁阻的大小,进而影响磁路的吸力。

②轭铁与铁芯通过铆接连接,其配合的紧密程度直接影响磁路磁阻的大小,进而影响磁路的吸力。

一般铆接方式有:

A、压铆:用垂直于铆接处的冲击力进行铆接。零件压铆时易变形。

B、旋铆:用旋转挤压力使铆钉处铆牢的铆接。镀层易发生起皮,但铁心、轭铁铆接时,贴合度较好。

第一类

第二类型非极化电磁系统:特点:

第二类

②衔铁为平片结构;

②轭铁与铁芯合为一体为U型;

③压簧压在衔铁与轭铁配合的刀口位置。

该种磁路结构少一个零件,导磁性较好,但为保证装配后两端轭铁面落差,因而对模具精度及设计要求高,加工难度较大。需要注意的是:

①保证U型轭铁两极面的落差,及张口的大小,其直接影响磁路的吸力。

②注意轭铁的固定,保证与线圈相对位置稳定,否则产品性能会不稳。注意产品磁路抗冲击能力。

第三类型非极化电磁系统:

特点:

第三类

①衔铁为平片结构;

②轭铁为L型状;

③铁芯为柱状带极靴形状,与轭铁通过铆压而成为一整体。

④衔铁与轭铁通过动簧连接。

该种磁路结构少一个压簧、及底座零件,线圈架承担底座支承件的功能,产品的整体结构较简单,但这类设计输入与输出端的隔离距离较短,产品要做到加强绝缘较难。需要注意的是:

①芯与轭铁刀口的落差要注意控制,其大小直接影响磁路磁阻的大小,进而影响磁路的吸力。

②轭铁与铁芯通过铆接连接,其配合的紧密程度直接影响磁路磁阻的大小,进而影响磁路的吸力。

一般铆接方式有:

A压铆:用垂直于铆接处的冲击力进行铆接。零件压铆时易变形。

B旋铆:用旋转挤压力使铆钉处铆牢的铆接。镀层易发生起皮,铁心、轭铁铆接时,贴合度较好。

③对动簧加工要求较高,压弯角度多个,其直接影响产品反力。

3.2.2 典型的极化继电器电磁系统结构

电磁系统使用永磁铁的电磁系统,线圈保持极性为极化继电器。其永磁铁和线圈相互作用,提高了灵敏度,降低了线圈功耗,可实现节能的目的,同时由于永磁铁的存在动作也更加快速。

若根据永磁铁装配位置,一般可分为串联磁路结构、并联磁路结构及桥式磁路结构。

若根据电磁系统中磁路数量分类,一般又可分为单磁路结构及双磁路结构。单磁路结构一般都是串联的结构。

图3 三种典型的极化电磁系统

图4 极化继电器电磁系统原理图

典型磁路举例分析如下:

第一类型串联单磁路极化电磁系统:

图4 极化继电器电磁系统原理图

特点:

①永磁铁串联在磁路中,结构较简单,工艺上较好实现,在非极化磁路上稍用改动,就可实现极化磁路。

②只产生一个方向的吸力,永磁磁通只有一路,因而置位及复位电压较难调整,一般会有置位电压小,复位电压大,而造成继电器难复位的情况。

③由于磁通要通过磁阻较大的永磁铁,故这种结构的磁势力势要求较大,灵敏度相对其它类型较低。

④在设计相同的衔铁与铁芯气隙下,常闭触点间压力较小,负载能力较差。

第二类型并联磁路电磁系:

这种电磁系统也称为差动式,因为作用于衔铁上的力是二气隙的电磁力之差。

图4 极化继电器电磁系统原理图

②磁路体积较大,不容易实现极化磁路与百极化磁路的兼容。

③永磁铁通过两个气隙,产生二个磁通,从而形成二个抗抗衡的磁力矩共同作用于衔铁两端,先稳定于小气隙一端,根据线圈通电电流产生磁来实现衔铁的转动。

④由于线圈产生的控制磁通不经过永磁铁,因而磁势小,灵敏度较高,工作性能稳定。

⑤该种结构永磁铁在设计时如果不能实现镶件注塑,则要重点注意其表面处理,防止使用过程中生锈。

4 典型电磁系统结构吸力分析

4.1 非极化电磁系统吸力及与反力配合

理想的吸、反力配合要求:

A.当电磁继电器线圈电流增加到动作电流后,吸力曲线完全位于反力曲线的上方。这样,电磁继电器可很顺利的完成动作。

B.当电磁继电器线圈电流减小到释放电流后,吸力曲线完全位于反力曲线下方。这样,电磁继电器可很顺利的完成释放动作。

C.在常开触点超行程上下限内,释放电流不会低于设计的最小释放值。

D.在常闭触点超行程范围内,动作电流都不会高于设计的最大值。

E.吸力曲线的斜率要大于反力曲线的斜率。

图5 非极化电磁系统吸反力曲线

理想的吸、反力配合要求:

A.当电磁继电器线圈电流增加到动作电流后,吸力曲线完全位于反力曲线的上方。这样,电磁继电器可很顺利的完成动作。

B.当电磁继电器线圈电流减小到释放电流后,吸力曲线完全位于反力曲线下方。这样,电磁继电器可很顺利的完成释放动作。

C.在常开触点超行程上下限内,释放电流不会低于设计的最小释放值。

D.在常闭触点超行程范围内,动作电流都不会高于设计的最大值。

E.吸力曲线的斜率要大于反力曲线的斜率。

4.2 电磁系统吸力计算:

经验公式:F=3.04 ×10-4(IN)2

式中,A——铁芯极面面积;μ0——空气功磁导率;σ——衔铁与铁芯间隙。

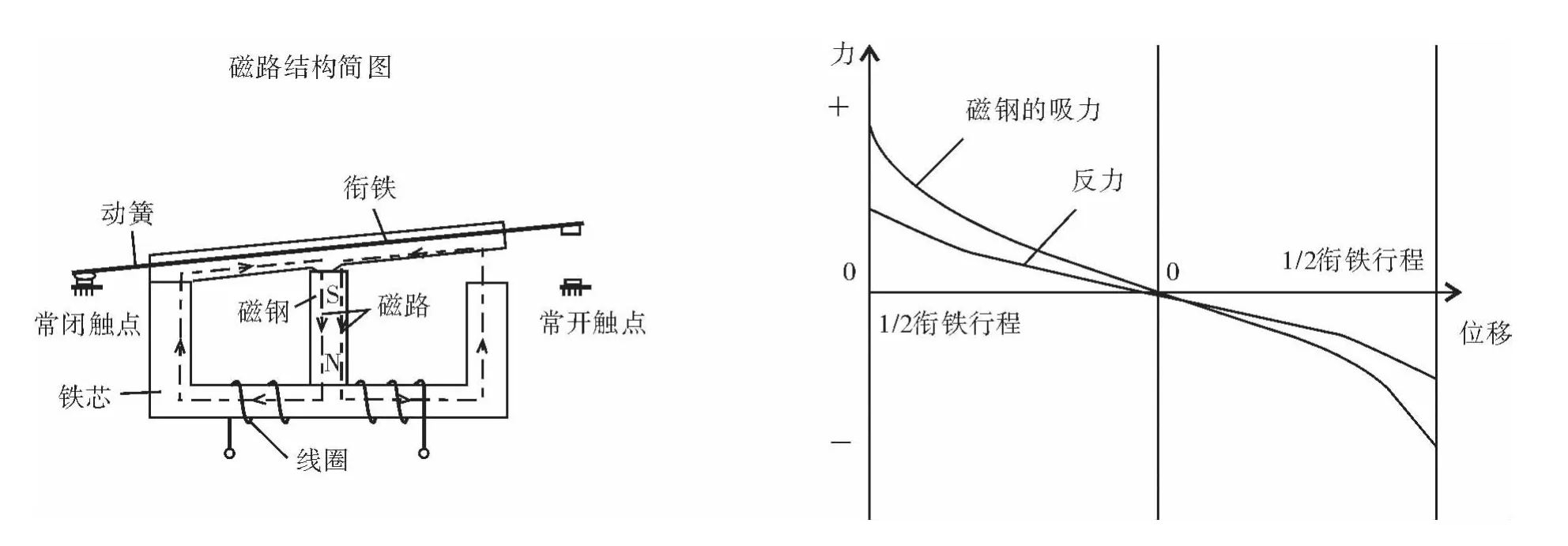

4.3 极化电磁结构吸力与反力配合

图6 极化双电磁路转换型电磁继电器的吸反力曲线

1)从整体形状看,吸反力曲线的斜率配合是否合理,主要看磁钢力与反力曲线即可。磁钢力的调整,主要通过调整磁钢大小、磁钢磁能积来实现。

对于动作电流、释放电流是否合适,则要进一步加入线圈电磁力来分析,如动作电流过大,可能是线圈安匝值不足,或者反力和磁钢力均太大;如动作电流过小,可能是线圈安匝值过大,或者反力和磁钢均太小,需要结合实际结构进行判断。

2)从“常开触点接触过程”的吸反力曲线配合情况分析

对于吸反力配合不良的调整,主要通过以下方面:

a.磁钢磁性强弱,在对磁钢力整体有影响的同时,也调整此阶段磁钢力斜率的大小。

b.极面大小,调整此阶段磁钢力斜率的大小。

c.隔磁层厚薄,调整保持力大小。一般对于极化继电器,衔铁和/或铁芯的极面上要镀薄薄的隔磁层,以减小闭合后的保持力。

3)从“常闭触点接触过程”的吸反力曲线配合情况分析

对于吸反力配合不良的调整,主要通过以下方面:

a.磁钢磁性强弱,在对磁钢力整体有影响的同时,也调整此阶段磁钢力斜率的大小。

b.极面大小,调整此阶段磁钢力斜率的大小。

c.不导磁材料层厚薄,调整保持力大小、和此阶段磁钢力斜率的大小。

对于非极化磁路系统,结构相对较简单,且成本较低,极化继电器由于增加磁钢,因而成本会增大,且结构和制造的工艺变的更加复杂,但同时也是因为有磁钢,其灵敏度更高,线圈安匝低,体积可设计更小。总之各有所长,可根据实际使用条件加以考虑。

5 电磁部分装配及设计要点

5.1 轭铁与铁芯极面落差需要进行控制,且铁芯压缩量要适当,因为这直接关系产品跟踪大小。

5.2 对于轭铁的刀口要特别注意,在铆接过程中不可损伤。

5.3 在铆接过程中注意对线圈的保护,防止漆包线损伤。

5.4 磁路的固定部分要牢固可靠,安装到位,防止因装配不到位而导致参数的变化。

5.5 对于极化继电器,注意磁钢的选择及磁钢充磁方向的确定,有需要时要进行防错方面的设计。

5.6 注意磁路部分对线圈触点间耐压的影响,在进行磁路设计时要考虑安全认证方面对相关标准对空气间隙及爬电距离的要求。

6 磁路部分的技术要求的内容

对于磁路部分,在技术上应进行如下要求:

6.1 明确铁芯极面低于轭铁刀口具体尺寸。

6.2 规定轭铁和铁芯必须铆牢,且应有测试方法。

6.3 要求轭铁与线圈架端面贴合良好,不允许歪斜、单边有缝隙。

6.4 装配过程不能损伤漆包线,避免产生塑料屑。

6.5 周转器皿应要求:防静电、防尘、防挤压。

本文只是浅显对常见电磁部分从设计要求及分析方面做一个阐述,还存在很多不全面及不深入的地方。因而,本文旨在开拓读者的思路,进行更好的交流及相互了解。