电动车减速器齿轮失效分析

李 鹏, 邓庆斌, 王晓娟, 王丽萍, 董 伟

1.华晨汽车工程研究院动力总成综合技术部,沈阳110141;

2.郑州航空工业管理学院 机电工程学院,郑州450015

前言

齿轮是重要的传递运动和功率的零件,它的制造精度、使用寿命直接影响着变速箱的使用寿命[1]。国外某公司生产的齿轮在使用460个循环(约28万公里)后发生断裂,其材料为18CrNiMo7/6,而将该齿轮国产化后其发生断裂的时间为226个循环。

本文针对某国内生产的齿轮发生断裂为案例,首先对国产化齿轮(发生失效和未发生断裂的齿轮)与国外某公司生产的齿轮进行金相组织分析,;之后又对失效齿轮的断口位置进行形貌观察;最后将三种不同试样进行硬度分析并比较,得出国产化齿轮过早出现失效的原因为齿根位置加工较为粗糙,齿面与齿根部位没能够良好过渡,使得齿根位置存在较大的应力集中;齿根位置大量黑色网状组织使得齿根位置的硬度明显降低,亦影响着齿轮的疲劳寿命。

1 金相组织观察与分析

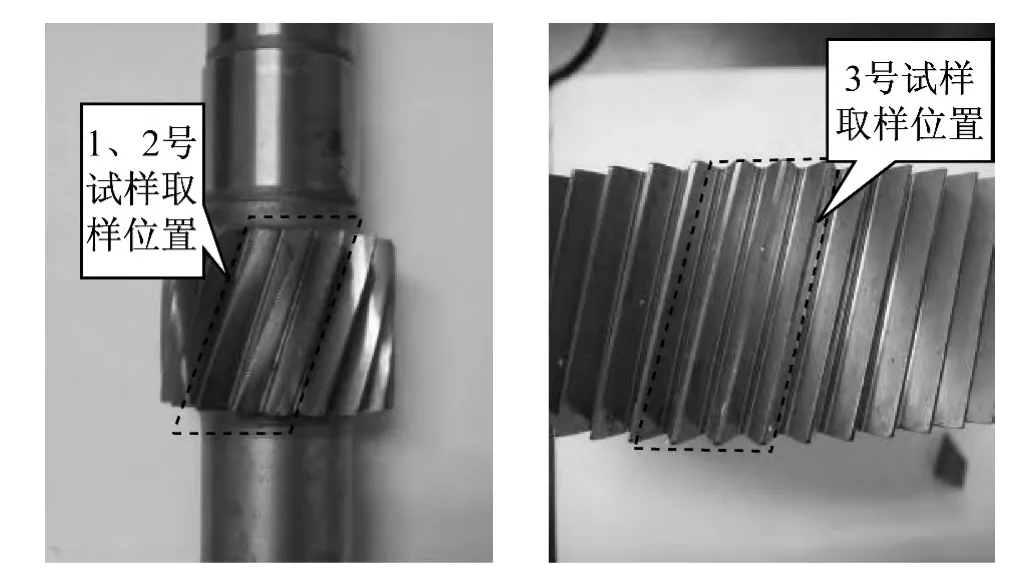

对国产化的断裂齿轮、未使用的国产化齿轮以及国外企业生产的齿轮进行切取,位置如图1所示。图1包括发生断裂、未使用齿轮和国外某公司生产的齿轮的取样位置。上述试样均经过抛光处理后用于显微组织观察与硬度测试。

图1 1、2、3号试件取样位置Fig.1 the location of the three test specimen

1.1 失效齿轮金相组织观察

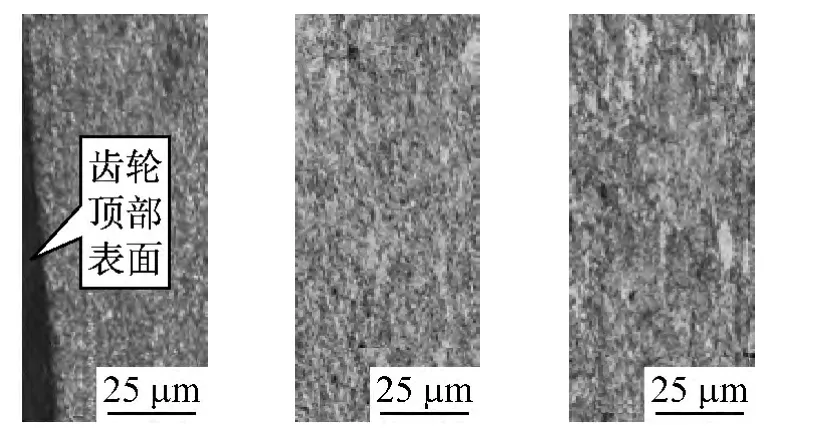

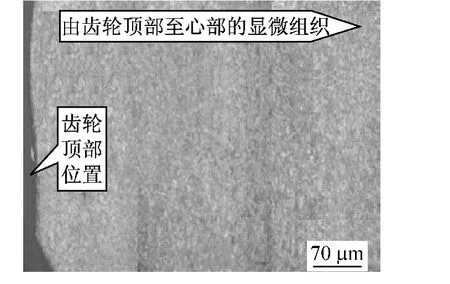

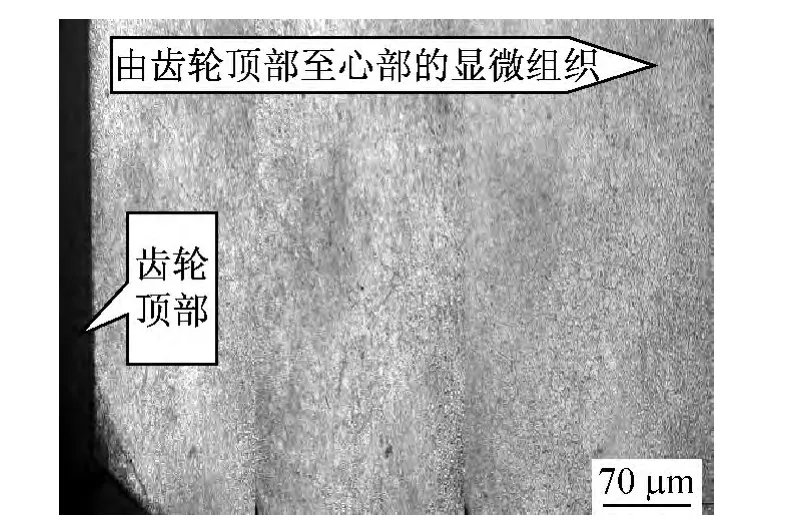

使用4%硝酸酒精溶液的腐蚀剂,对1号试件(发生断齿的输入轴齿轮)在齿轮法向截面由齿轮顶部至心部的显微组织进行观察,如图2所示。同时对其进行渗碳淬火,并对不同位置放大400倍后进行显微组织观察,图3所示。

图2 输入齿轮渗碳淬火显微组织(1号试样)Fig.2 The input gear microstructure

图3 齿轮顶端、中部与心部显微组织(400×)Fig.3 The microstructure of the gear ofcarburizing and quenching

经观察发现:齿轮顶端表面附近区域的组织为隐晶马氏体+少量残留奥氏体+少量细小颗粒状碳化物;中部附近显微组织为细针或针状马氏体+残留奥氏体组成;心部组织为低碳马氏体组织+游离铁素体组织。根据相关国家标准(JB/T 6141.3-1992)及其显微组织特征经对比分析可知:马氏体、残余奥氏体级别为2级,心部组织为级别为2~3级。

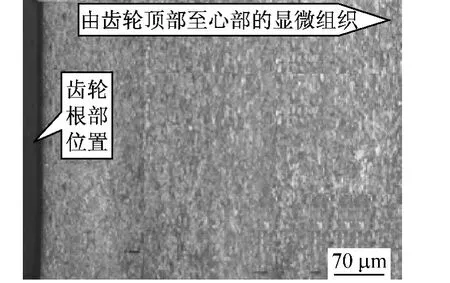

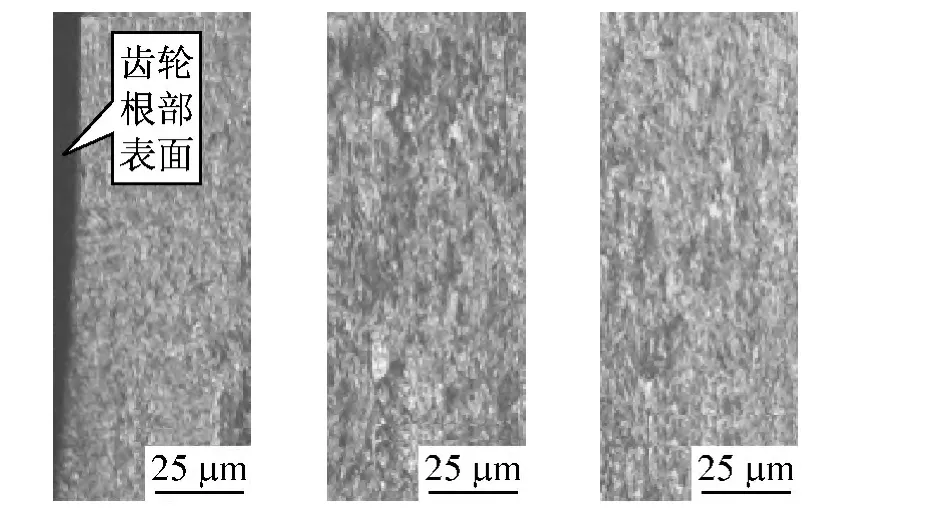

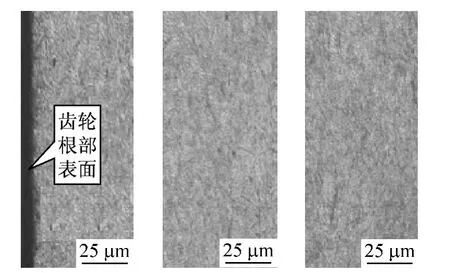

将1号试件经渗碳淬火后并观察齿根至心部的显微组织,图4所示。同时,将不同区域进行放大400倍后进行显微组织观察,如图5所示。

图4 齿根附近显微组织(400×)Fig.4 The root microstructure of the gear

图5 齿轮齿根、中部与心部显微组织Fig.5 The microstructure of the gear

经观察发现:图5所示的1号试样的齿根表面附近区域组织为细针或针状马氏体+残余奥氏体组织;心部附近组织为低碳马氏体+较多量的游离铁素体。同时发现是在齿根附近区域存在大量非马氏体的黑色网状组织。

1.2 完整齿轮金相组织观察

同样,将2号试样(未发生断齿的输入轴齿轮)在与1号试样同样的位置进行显微组织观察。如图6为2号试样齿轮法向截面由齿轮顶部至心部的显微组织,图7为由齿轮顶部至心部区域局部放大400倍后的显微组织照片。

图6 齿轮渗碳淬火后显微组织图(2号试样)Fig.6 The microstructure ofcarburizing and quenching

图7 齿轮顶端、中部与心部的显微组织(400×)Fig.7 the microstructure of the gear

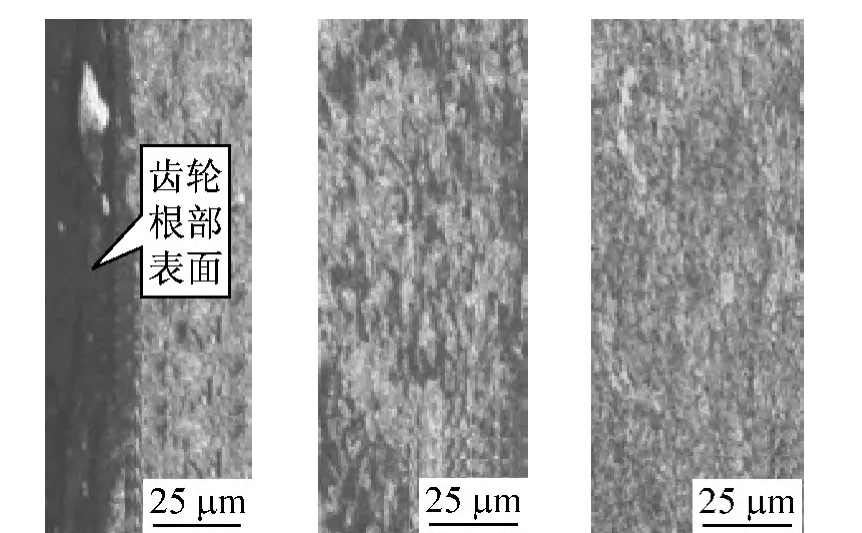

将2号试件显微组织与1号试样对应的位置进行对比观察可发现:2号试样组织形貌与1号试样相对应位置基本一致,在图8和图9所示2号试样齿根附近区域显微组织亦可观察到较为严重的非马氏体黑色组织的存在。

图8 渗碳淬火后齿根附近区域显微组织(400×)Fig.8 The microstructure ofcarburizing

图9 齿轮齿根、中部、心部显微组织(400×)Fig.9 he microstructure of the gear and quenching

1.3 进口齿轮金相组织观察

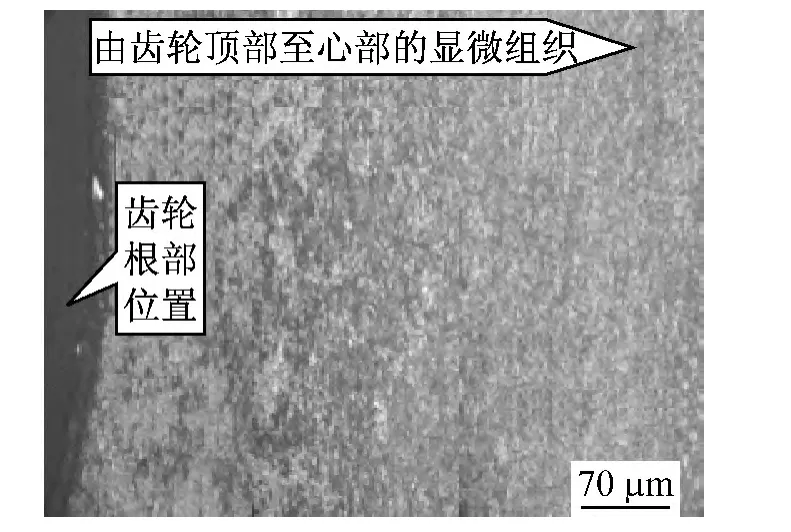

图10所示为3号试样(国外生产)由齿轮顶部至心部的显微组织照片。图11为不同位置的放大形貌。观察发现:3号试样渗碳层的组织为隐晶马氏体+少量残余奥氏体,心部组织为低碳马氏体。其马氏体、残余奥氏体及心部组织级别为1~2级,图12所示为输出齿齿根部(3号试样)由齿轮根部至心部显微组织照片。

经观察发现:在齿根表面附近区域,其组织为隐晶马氏体+极少量的残余奥氏体;距离齿根表面约0.6mm处的组织为细针马氏体+残余奥氏体,组织细小均匀,并未出现大块游离铁素体、粗大马氏体或黑色组织等组织缺陷。

图10 输出齿渗碳淬火显微组织(3号)Fig.10 The microstructure ofcarburizing

图11 齿轮齿根、中部与心部的显微组织(400×)Fig.11 the microstructure of the gear and quenching

图12 齿轮齿根、中部与心部区域显微组织(400×)Fig.12 the microstructure of the gear

1.4 黑色网状组织分析

这些断续的网状黑色组织属一种典型的缺陷组织[2],在未经侵蚀的试样表面观察不到,需经侵蚀后在光学显微镜高倍下才能观察到,为屈氏体等非马氏体组织。它的出现会引起显微硬度值、耐磨性、零件疲劳强度和接触疲劳强度等降低。

2 断口观察与分析

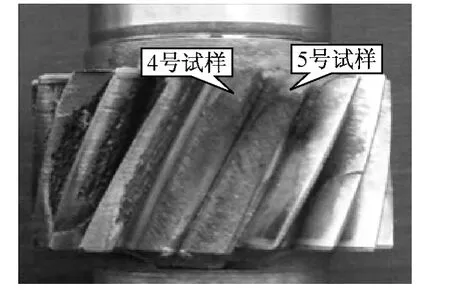

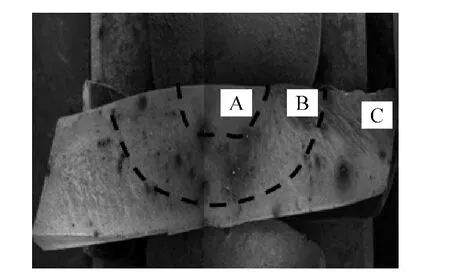

将输入轴齿轮断齿处宏观形貌的两个断齿位置分别定义为4号和5号试样,如图13所示,其不同位置的局部放大图如图14所示。经过扫描电子显微镜观察,4号试样的断口处呈现较为明显的疲劳断裂特征,其中区域为最先开裂的区域,在交变载荷的作用下,经过反复挤压摩擦该区域的断口较为平整光滑;B区域为裂纹快速扩展区;C区域位置的断口呈现典型的解理断裂特征,当裂纹扩展至C区时,发生瞬时断裂(如图15所示)。

图13 输入轴齿轮断齿处断口宏观形貌照片Fig.13 macrostructure of the cross section

图14 输入轴齿轮断齿处断口宏观形貌(4号)Fig.14 macrostructure of the cross section

图15 A、B、C区域局部放大图(5号)Fig.15 the magnified figure of the region

图16所示为输入轴齿轮断齿处断口形貌照片(5号试样)及其放大形貌,经观察发现,在该试样的断口中并未观察到发生疲劳断裂的特征,整个断口均为解理断裂。图17为输入轴齿轮发生断齿的齿面形貌照片和输入轴齿轮表面剥落位置照片。

图17 输入轴齿轮断齿表面形貌与剥落位置Fig.17 the surface of the failure gear and the peeling off region

经观察:在齿轮表面可观察到非常严重的硬化层剥落现象。硬化层的剥落主要是由于硬化层以下的过渡层金属在长期较高的接触应力作用下,产生塑性变形,进而使齿面的硬化层承压能力降低,形成垂直于表面的表面裂纹(如图17所示),直至扩展到过渡区,形成硬化层剥落。且在齿面上还可以观察到与滑动方向一致的相互平行的沟槽,且齿面颜色变黄,齿面出现轻微灼伤。出现这种齿面损伤主要是由于齿轮在承受较大载荷时,齿面间摩擦产生较大热量,这可能造成润滑油膜减薄,导致齿面金属的软化和塑性变形加剧,这又会导致齿面进一步的发热,这种恶性循环可使齿面在短时间内达到很高的温度,使油膜完全破坏。在此情况下,工作齿面的金属在接触瞬间可能粘结在一起,当齿面继续运转时,又被撕开。轻微的齿面粘着磨损可使齿面上出现与滑动方向一致的较浅的擦伤并伴有齿面颜色发生变化。

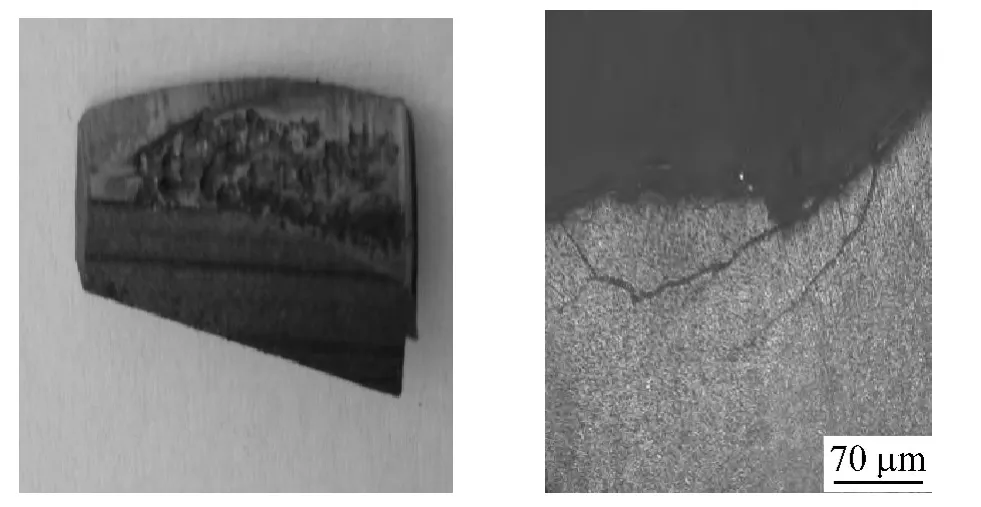

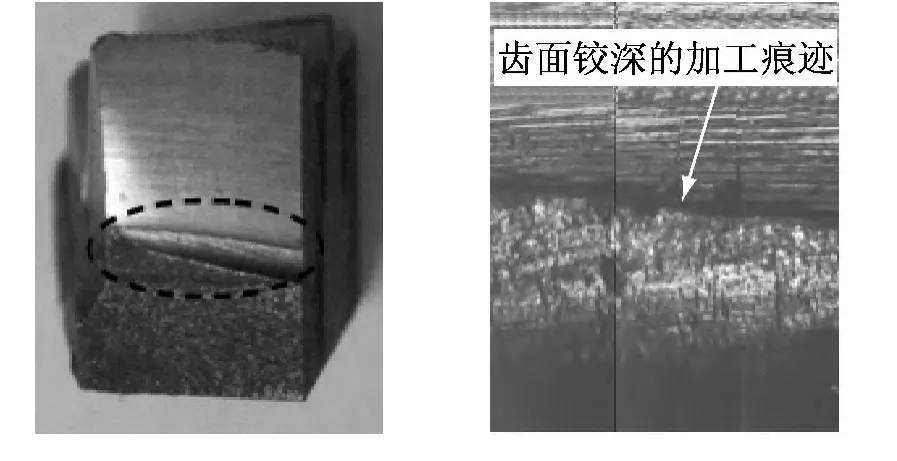

图18所示为国产输入轴齿轮齿根处形貌的照片及其放大图形貌,图19为国外生产的输出齿齿根处形貌的照片。

图18 国产输入轴齿轮齿根处形貌图Fig.18 the surface of root of domestic product

由图可见,国产输入轴齿轮齿根位置存在严重的尖角和加工痕迹。发生断裂的齿轮正是从该位置开始发生开裂。而输出齿齿根处过渡圆滑未出现严重的加工痕迹。

图19 国外生产的输出齿齿根处形貌Fig.19 the surface of root of foreign product

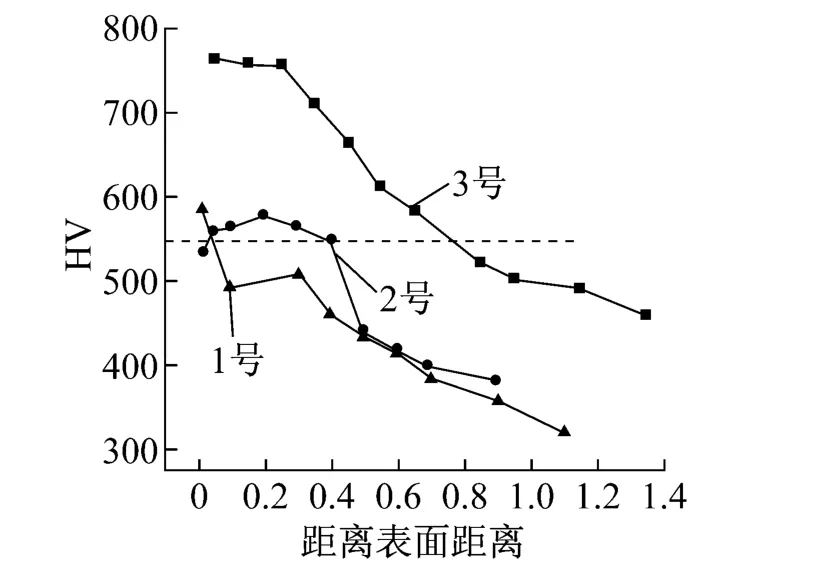

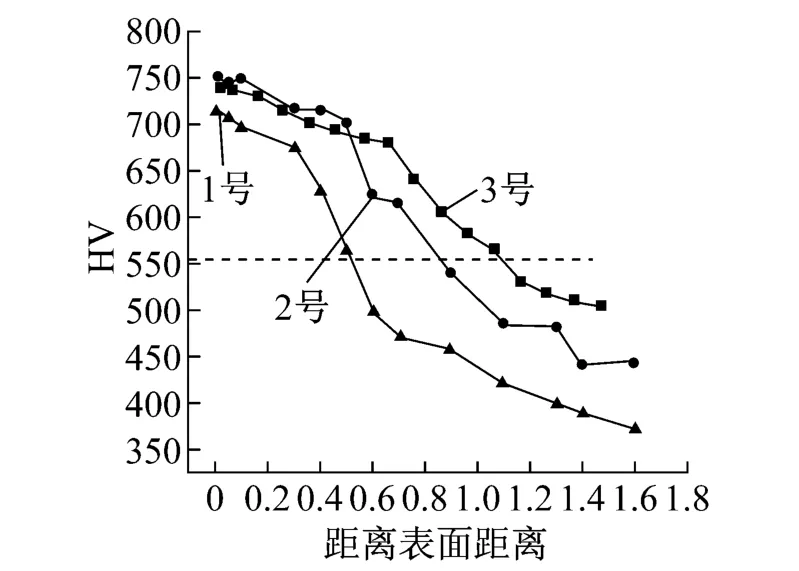

3 硬度测试

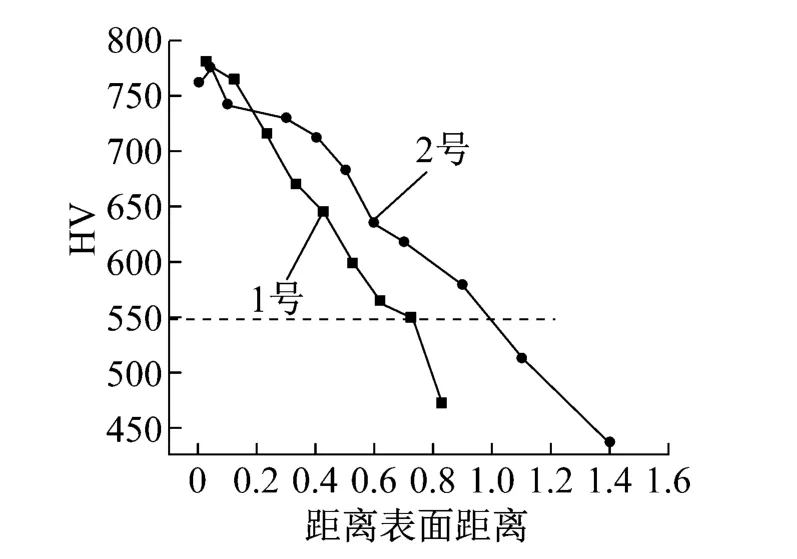

对1号、2号和3号试样沿着淬硬面的垂直方向切断,将断面进行研磨抛光后进行硬度分布检测。维氏硬度测试方法依据硬度测试依据GB/T 4340.1-2009和 GB/T8539-2000标准。有效硬化层深度如表1所示。心部硬度如表2所示。

表1 有效硬化层深度Table 1

表2 心部硬度Table 2

将不同位置硬度绘制成曲线并进行对比,如图20-图22所示。

图20 由齿根-心部硬度分布曲线的比较Fig.20 the curve comparison of root to core

图21 由齿顶-心部硬度分布曲线的比较Fig.21 the curve comparison of addendum to core

图22 节圆处齿面-心部硬度分布曲线Fig.22 the hardness pitch of the gear from surface to core

4 结论

齿轮的折断是一种严重的齿轮失效形式,齿轮折断在多数情况下属于疲劳断裂,也有少数情况属于超载脆性折断。当齿轮啮合开始或终了时,在被动齿轮及主动齿轮齿根位置产生最大的弯曲应力,当弯曲应力超过材料的疲劳极限时,齿轮将发生疲劳断裂。本次检测的18CrNiMo7/6输入轴齿轮发生早期疲劳断裂的主要原因为:

1)齿根位置加工较为粗糙,齿面与齿根部位没能够良好过渡,在齿根位置产生较大的应力集中;

2)在齿根附近区域存在大量非马氏体黑色组织,齿根位置硬度明显偏低,这些非正常组织的存在将对齿轮的疲劳寿命产生不利的影响。

3)通常,纯电动汽车都具备制动能量回收的功能,因此反拖工况使用的更加频繁,对齿根部位的弯曲应力要求更高。

[1]李召华等.齿轮失效形式分析.机电产品开发与创新[J],2011,24(2):97-98.

[2]李忠红等.柴油机齿轮失效分析.质量控制与失效分析[J].2007,43(3):153-155.