自动扶梯桁架焊接变形控制与火焰矫正措施

□ 张 书 □ 杜相锋 □ 夏龙军

1.中山职业技术学院 电子信息工程系 广东中山 528404

2.蒂森克虏伯扶梯(中国)有限公司 广东中山 528437

自动扶梯是一种大型的特种设备,其桁架部分则是自动扶梯的基础构件,起着连接建筑物两个不同高度地面、承载各种载荷及安装支撑所有零部件的作用,是关系自动扶梯整体寿命及安全运行的关键所在[1]。自动扶梯的桁架一般多采用型材,以焊接的形式来完成,如槽钢、角钢等。型材在焊接过程中需要经过一系列的加热、冷却,必然会产生变形,影响装配精度,降低桁架整体结构承载力。本文分析产生自动扶梯桁架焊接变形的原因,提出控制措施,同时对不可避免而产生的焊接变形采取火焰矫正方法,以保证自动扶梯制造、安装对桁架质量的要求。

1 自动扶梯桁架结构

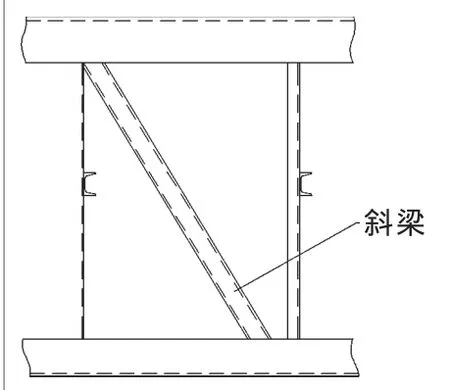

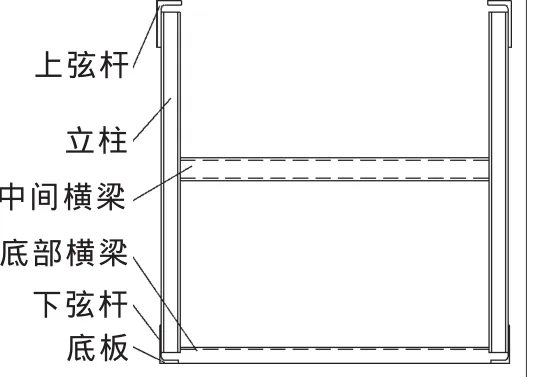

自动扶梯的桁架是由型材连接而组成的一个箱形、敞开型的结构,其侧面视图如图1所示,表示桁架的一段,虽然桁架的各段尺寸不同,但结构形式和基本尺寸相同,自动扶梯桁架正面视图如图2所示。上弦杆和下弦杆由立柱连接,桁架左单侧和右单侧由中间横梁和底部横梁连接,下部封有较薄的防漏油底板,同侧的每两根立柱之间连接一根斜梁,拐角处有加强板,起到增大强度的作用。上、下弦杆采用角钢,上弦杆尺寸一般有L125*80*12、L125*125*12等,下弦杆尺寸一般有L100*63*6、L100*100*10等;立柱、横梁、斜梁采用槽钢,尺寸有U63、U80、U100等几种。

自动扶梯的组装大致分为两种方法。(1)放样法:利用较大的工装平台,将扶梯桁架的左单侧或右单侧按图纸要求放样在工装平台上,将上弦杆、下弦杆、立柱、斜梁及其它配件摆在工装上,通过焊接形成,然后将左右单侧组合形成自动扶梯桁架。(2)组合法:先将上段、下段、中间段分开加工,然后将上段、中间段、下段拼接在一起。

蒂森克虏伯扶梯多采用第二种方法,原因是生产效率高,可将技术难度分解在不同的岗位上,且可任意角度拼接,对不同型号的桁架都可以生产。

2 自动扶梯桁架变形的种类及原因

焊接变形是钢构件在未受荷载前,由于施焊电弧高温引起的变形。焊接变形主要包括收缩变形、角变形、弯曲变形、波浪变形、扭曲变形[2]。针对自动扶梯桁架,主要的变形和变形原因如下。

2.1 焊接收缩变形

焊接后,桁架底板和下弦杆的焊缝收缩,是桁架主要的收缩变形,因为桁架底板和下弦杆的焊缝长度较长,最短2m,最长15m,焊缝的纵向收缩,导致桁架长度缩短。上下段抗扭支架分段焊缝的纵向收缩也导致上下段长度缩短;斜梁、立柱和弦杆角焊缝的横向收缩,也导致桁架上下段、中间段长度缩短。

当桁架的上段、下段、中段分别焊接完成后,进入拼接工序,接头处焊缝的间隙过大,焊接收缩变形也加大,将对自动扶梯桁架的总体长度尺寸产生一定量的收缩。

2.2 角变形

从自动扶梯桁架结构图来看,大部分焊缝以T型接头形成,所以大部分为角焊缝,焊接后导致桁架产生角变形,给自动扶梯装配带来难度。

▲图1 自动扶梯桁架侧面视图

▲图2 自动扶梯桁架正面视图

2.3 弯曲变型[3]

桁架上下段、中间段的下弦杆和底板自动焊焊缝的纵向收缩,导致桁架的上拱弯曲变形。桁架焊缝的结构大多数都集中于一侧,导致桁架单侧的弯曲变形。由于桁架采用角钢结构,并且是开放式的结构,刚性差,所以抵抗弯曲变形的能力较差。

2.4 波浪变形

桁架底板四个面都有较长的焊缝,最短的长度约1m,最大的长度约20m,产生较大的焊接变形(纵向、横向收缩),底板厚度只有3mm,刚性差,使桁架底板产生一定的波浪变形。严重时,影响自动扶梯的外装饰面及顾客的可视度。

2.5 扭曲变形

桁架在拼接时,必须保证装配所需要的长度、角度、水平、中线对称等尺寸。因此,桁架的上段与中间段、下段与中间段在拼接时存在强行装配,焊接后由于应力释放,导致桁架出现扭曲变形。

桁架各部件的残余变形,给装配带来困难,进而影响后续的焊接质量。对于过大的焊接残余变形还要进行矫正,无形中增加了制造成本。因此,在实际生产中,必须设法将焊接变形控制在技术要求所允许的范围之内。

3 自动扶梯桁架焊接变形控制措施

3.1 设计措施

选择合理的焊缝形状和尺寸,主要做到以下两点。

(1)根据型材厚度,选择工艺上允许的最小焊缝尺寸[4]。焊缝尺寸是影响桁架焊接变形量的关键因素,焊缝尺寸大,不仅焊接工作量大,焊接变形也大。因此,在保证桁架结构有足够承载能力的前提下,应采用最小的焊缝尺寸,尤其是角焊缝尺寸。同时焊缝尺寸也不能太小,焊缝尺寸越小,冷却速度越快,容易产生裂纹、焊缝局部区域硬度过高等焊接缺陷;在实践中,应根据经验,针对型材厚度,选取工艺上允许的最小焊缝尺寸。

(2)尽量采用双面焊缝的设计。如果相邻焊缝过近或过于集中,容易产生焊接应力和局部刚性。因此焊缝要数量合理,布置均匀,尽可能将焊缝对称于中心轴线分布,采用双面焊缝设计,使焊缝引起的挠曲变形相互抵消。

3.2 工艺措施

(1)选择合适的焊接工艺参数。首先预设几组工艺参数,用每组工艺参数分别焊接,然后从焊缝的外观、强度、缺陷等方面进行质量评定,再根据评定结论确定焊接参数值,形成规范的焊接参数工艺文件,如电源的种类、焊丝的直径、焊接电流、电压、焊接速度等焊接参数要严格执行焊接工艺规程。工艺参数的选择根据桁架所用型材材质、厚度来确定,随着材料厚度的增加,焊接电流也应增大。焊接速度要适中,材料越厚,焊接电流越大,焊接速度要稍慢。在条件具备的情况下,逐步提高焊接的自动化水平,采用焊接机器人等自动焊接方法,提高焊接效率,减少焊接变形。

(2)针对中间段焊缝长度很长,选择合理的焊接顺序。焊接顺序对焊接变形的影响较为显著,焊接顺序合理,焊接变形可以通过自由收缩互相抵消;焊接顺序不合理,焊接变形将相互叠加。一般情况下,改变焊接顺序可以改变残余应力的分布及应力状态,减少焊接变形[5]。焊接时,先把桁架置于焊接平台上,用专用夹具固定好,对连续的长焊缝进行点焊点固,然后进行加焊,加焊时注意如下事项,以便将焊缝引起的变形相互抵消。

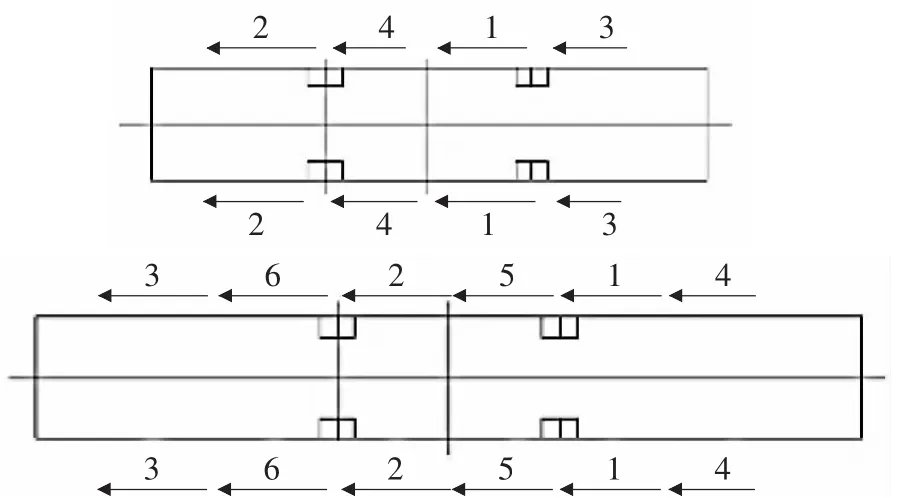

①如图3所示,采用分散跳焊,每段长度最长不超过3m。

②中间段下弦杆和底板自动焊的焊缝应在立柱位置截止,原因是中间段在靠近上下段空档位置处没有支撑,刚性差,焊接会导致弦杆焊接后弯曲。

③自动焊时两台焊机设定同样的焊接参数,如电流、电压、送丝速度、行走速度等,并向同一个方向焊接。

④为减小结构上刚性较差导致的焊接变形,在没有横梁的位置增加工艺用斜梁,连接上下弦杆,以增加刚性。

(3)利用工装夹具的刚性固定法,焊接完成冷却后,再取出焊胎。刚性固定组装法是采用夹具或刚性胎具将被焊构件尽可能地固定,可有效地控制待焊构件的角变形与弯曲变形等。通过设计桁架定位和固定夹具,可将桁架固定以限制焊接变形,装夹力越大,变形越小,在保证桁架承载能力前提下,选取合理的装夹力,可最大限度地减少焊接变形。

(4)反变形法,留余量,可有效地减少焊接变形。事先根据经验或估算出桁架焊接变形的大小和方向,在焊接装配时施加一个相反的变形来抵消焊接变形。

▲图3 焊接顺序

4 自动扶梯桁架成型后的矫正

由于焊接过程的特点和桁架焊接工艺的复杂性,决定了焊接变形是不可避免的,所以必须对焊接后桁架产生的变形进行矫正。常用的焊接变形矫正方法有3种,包括手工矫正法、机械矫正法和火焰加热矫正法[6]。利用火焰对焊件进行局部加热时产生的塑性变形,使较长的金属在冷却后收缩,以达到矫正变形的目的称为火焰加热矫正法,蒂森克虏伯扶梯多采用火焰加热矫正方法。

4.1 火焰加热矫正方法

火焰矫正具体有3种方法:线状加热法、点状加热法、三角形加热法。决定火焰矫正效果的因素主要是火焰加热的位置和火焰的能量[7]。表1是桁架材料为低碳钢时对应的火焰加热矫正的加热温度。

表1 火焰加热矫正加热温度

4.2 火焰加热矫正的工艺顺序

1)用精度为0.3mm的水平仪找正桁架上段、下段、中间段的水平,把各段的水平度调整到误差范围之内。

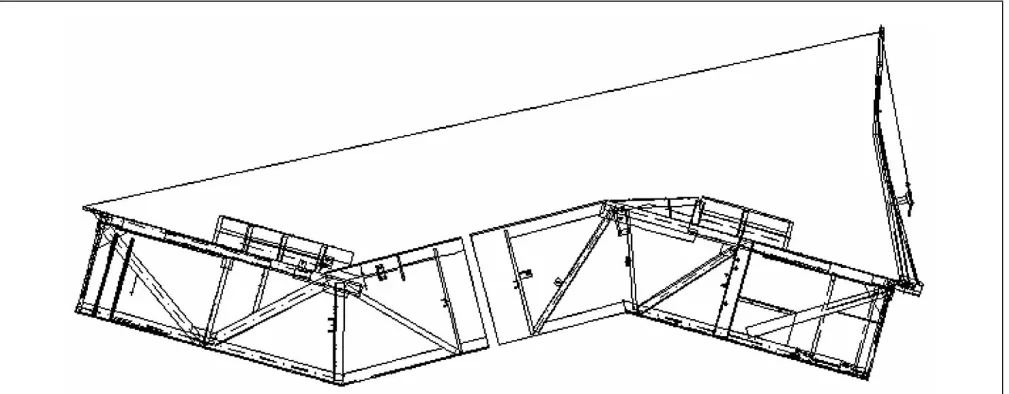

2)根据自动扶梯安装图纸确定桁架的中线位置(挂中线),做好尺寸标记,如图4所示。

▲图4 桁架挂中线

3)检测桁架左右单侧对中线偏差,并火焰矫正。

利用中线锥及钢卷尺对桁架底部(下弦杆)进行分中测量。如果对称尺寸有偏差,就需要进行一次火焰矫正。如此反复矫正,直到偏差控制在允许的误差范围之内。

(1)如果桁架底部右单侧对中线尺寸偏大。

①加热用火焰采用氧乙炔焰,火焰性质为中性焰,对桁架右单侧的下弦杆外部进行加热;

②采用点状加热法,点的直径30~50mm,温度为600~700℃,采取自然冷却方式;

③根据经验,一般情况下加热一个点,桁架下弦杆中线会往里偏1mm;

④选择新的加热点继续找正右单侧的偏差,每两个加热点的距离应该保持在200mm以上,直到偏差符合要求为止。

(2)如果桁架左侧上弦杆相对于中线尺寸偏小。

①对桁架立柱横梁以上100mm以内的内侧进行加热;

②加热面积为 20~30mm2, 加热温度为 500~600℃,自然冷却。

利用热胀冷缩的原理,使加热区的钢材产生塑性变形,以达到尺寸装配要求。加热一个立柱可减小中线误差1~2mm,以此类推。

如果右侧上弦杆相对于中线尺寸偏小,就对立柱横梁以上外侧加热,加热面积、温度与上述方法相同。

(3)如果桁架整体上拱(弯曲变形),直线度不符合要求。

①对桁架左右上弦杆的中部上拱的位置进行线状加热;

②加热宽度为15mm,加热温度为600~700℃,采取自然冷却方式。

采用如上方法,可使桁架中间段上拱位置缩小20 mm。

4)按照上述矫正工艺依次矫正桁架各部分,直到桁架底部中线的左右尺寸与上部中线的左右尺寸满足要求,直线度控制在一定范围时,矫正结束。

5 结束语

通过对自动扶梯桁架焊接变形的原因进行分析,阐述影响焊接变形的主要因素,从设计和工艺角度采取合理的控制措施,并对不可避免产生的焊接变形采用火焰加热矫正方法,对自动扶梯桁架的生产效率、质量、产量的提升奠定了一个良好的基础。

[1] 贺德明,肖伟平.电梯结构与原理[M].广州:中山大学出版社,2009.

[2] 邓洪军.焊接结构生产[M].北京:机械工业出版社,2011.

[3] 吴战国,李洪雷,王升超.自动扶梯桁架焊接变形分析与控制纠正[J].中国工程机械学报,2011,9(3):337-341.

[4] 付朝学.大跨度扶梯桁架焊接变形分析及控制[J].装备制造,2010(4):155.

[5] 王瑞.焊接变形的影响因素与控制[J].科技致富向导,2010(33).

[6] 徐峰.焊接工艺简明手册[M].上海:上海科学技术出版社,2009.

[7] 白琴.钢结构变形的火焰矫正温度[J].焊接,2005,49(7):44-45.

——书写要点(三)