航天产品总装MES系统的设计和实施应用

□ 黄海金 □ 邱 凯 □ 季 焓 □ 孙晓凤

上海航天精密机械研究所 上海 201600

目前,航天产品总装的生产模式大都还延续传统的航天产品装配模式,采用纸质介质,内容以文字、图表和二维图纸为主来指导生产现场,即工艺管理过程基本依赖纸质文件,操作者利用专用工具、工装进行单机手工装配。与国际先进的总装制造企业相比,传统装配模式存在着一些差距:①总装生产的指导依据为纸质工艺文件和图纸,缺少便于理解的三维可视化工艺平台,依赖于操作人员的经验;②总装生产的过程监控手段落后,不能精确把握生产计划的执行情况,存在黑箱生产的情况;③车间库存管理手段落后,未采用信息化手段进行出、入库和查询操作,也不能根据产品型号总装BOM进行资源重组;④产品零部件履历信息、检验结果等生产过程数据,采用手工记录方式,信息采集效率低,传递速度慢,可追溯性差;⑤产品零部件上的标识未形成统一标准,没有一致的标识手段、标识编码规则,也无法被信息系统所识别;⑥由于缺乏总装生产过程的信息化管理系统,上层信息化系统的资源未延伸到车间现场,车间控制层设备的数据信息也不能传递和分享给上层信息系统,造成上层业务系统和底层生产控制系统的孤立运行,出现生产计划的适应性弱、可执行性差,以及对车间生产的控制能力不足等问题。

由于近年来出现多型号并举、多阶段任务并行的复杂局面,使传统的总装生产模式在一定程度上不能满足多型号生产及转换快速响应的要求,也影响了产能的扩大。因此,总装车间对MES(Manufacturing ExecutionSystem)系统的需求已迫在眉睫,建立一个有效的生产执行、信息集成、信息高效传递的MES系统,对提升航天制造企业高效和低成本制造能力、实现快速响应制造和提高企业管理水平具有重要意义。

1 MES系统简介

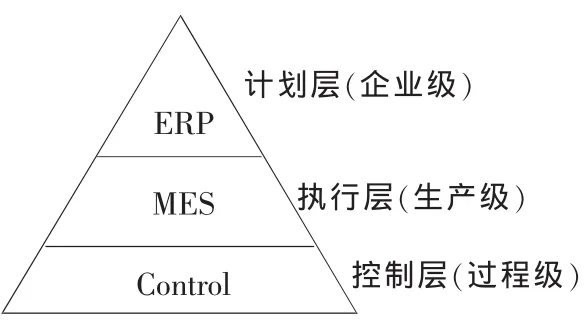

美国先进制造研 究 机 构 (AMR)提出了三层企业集成 模 型[1]: 面 向 客户的计划层、面向车间的执行层和面向生产作业现场的控制层,如图1所示。

▲图1 AMR三层企业集成模型

面向车间的执行层,即MES,其定义为“位于上层的计划管理系统与底层的工业控制之间的面向车间层的管理信息系统”,它以当前视角向操作人员/管理人员提供生产所需的全部资源(人员、设备、材料、工具和客户需求)的数据和信息,通过信息传递,对从订单下达到产品完成的整个生产过程进行优化管理。

2 总装MES系统功能模型

在单位内部,生产计划管理、供应链管理、生产资源管理、全面质量管理、外包外协管理等系统模块已经建设完成或正在规划建设,为避免重复建设,总装MES系统的定位是以已有的ERP系统向执行层延伸,覆盖车间执行管理功能。

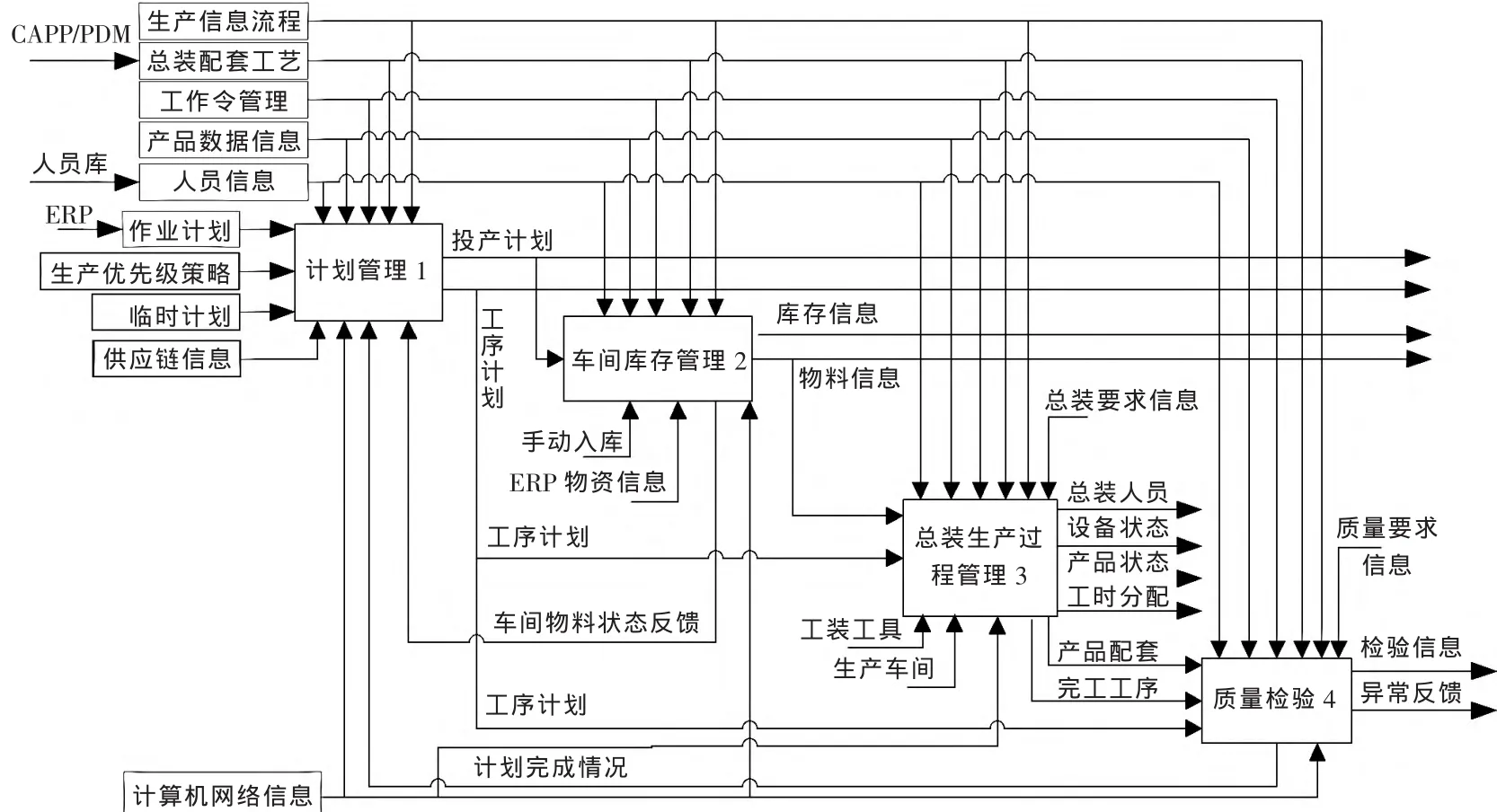

借鉴离散型MES系统功能模型[2-4],结合航天产品的总装流程和生产特点,总装MES系统分成计划管理、车间库存管理、总装生产过程管理、质量检验4个功能主体,具体的功能模型[5]如图2所示。通过与ERP、PDM、CAPP等系统相集成,MES系统实现作业计划、总装配套工艺、产品型号数据、生产工艺信息、人员等信息输入。通过计划管理,实现作业计划向投产计划、工序计划的细化和指派。通过车间库存管理,实现车间物料的有序管理,并为总装生产提供物料信息输入。通过总装生产过程管理,实现总装车间的透明化生产和生产过程的信息化记录。通过质量检验,实现产品生产质量信息跟踪与追溯。

3 总装MES系统作业流程

根据总装MES系统功能模型,通过进一步细化产品总装生产过程和挖掘需求,总装MES系统细分为:车间任务管理、工序派工管理、车间物料管理、生产过程管理、质量检验管理和数据分析与统计等模块。按照先后顺序对总装车间作业流程进行梳理:车间计划员根据从ERP获取的作业计划,来制定投产计划,在开始生产后,生成产品序列号;车间计划员选定投产计划并进行关联工艺操作,针对产品序列号和工序进行一级派工,班组长以工序为单位,指派给带班人和操作工人;带班人登录系统并接收工作,确认具备生产条件后开始生产,通过查看工艺,扫描本工序的物料,完成装配后进行完工确认并进行工序检验及分配工时,完成所有工序后,最后确认车间完工。MES系统具体业务流程如图3所示。

4 总装MES系统的实施应用

航天产品总装MES系统在总装车间的实施应用,实现了总装车间制造过程的精确控制与透明管理,具体体现在以下4个方面。

4.1 可视化总装工艺

▲图2 总装MES系统功能模型

▲图3 总装MES系统应用作业流程

可视化总装工艺的编制在PDM系统中的三维可视化工艺设计平台中完成,如图4所示。在三维可视化工艺设计平台中,总装工艺员除了完成传统的配套文件和总装工艺编制外,还包括:总装工艺的工序信息与配套件的关联;产品零部件及生产资源的三维模型、CAD图形、实物照片的上传以及装配过程仿真动画的上传;工序检验点的配置等任务,实现对产品总装生产中所涉及的各类资源信息的整合。

总装MES系统通过集成三维可视化工艺设计平台,实现全面继承产品可视化总装工艺(如图5所示),完成工艺、物料、设计数据到车间生产环节的信息传递。具体体现在:在工序派工管理模块中,MES根据本项任务所关联的工艺,自动生成总装工序计划;在生产过程管理模块中,操作工人可通过MES系统直接查看与本工序计划关联的可视化工艺;在质量检验模块中,MES系统自动导入本道工序计划的检验项目,检验员登录系统后,根据检验项完成检验。

4.2 总装生产单元作业调度

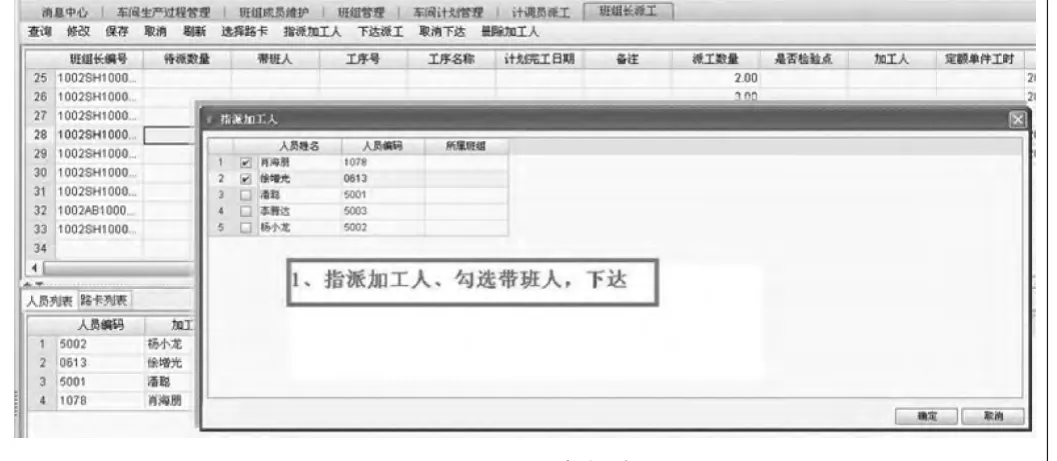

作业调度是协调整个制造管理系统活动的核心,其优劣对整个制造执行系统的运作性能有着重大的影响[6]。根据车间岗位配置和作业调度制度,为适应总装车间多品种小批量的生产特点,总装MES系统中的调度派工采用了具有较大柔性和灵活性的两级派工模式,即计调员派工和班组长派工,以人工调度为主,系统调度为辅,如图6所示。

总装生产单元作业调度在MES系统中具体为工序派工模块,其业务流程为:生成工序级生产计划后,计调员将其与工艺文件相关联,生成产品序列号并指派给装配生产班组长,班组长将接到的任务分派给以带班人为首的装配生产团队。根据MES系统试运行的情况,以两级派工模式为核心的工序派工模块能够很好地适应航天产品总装车间的生产特点,较好地实现了控制、指导总装车间生产全过程的活动,如图7所示。

4.3 基于二维条码的信息采集

生产现场数据的采集是MES系统的数据输入环节,不但关系到MES系统运行效率,而且是系统正常运行的关键因素。总装MES系统采用二维条码技术[7]构建快捷方便的信息输出和数据采集模块,旨在快速、准确地获取工人身份、物料信息等数据,实现以二维码扫描替代键盘录入,改善用户体验,提高系统稳健性和运行效率,解决车间信息采集与作业流程系统间的信息断层问题。在实际应用中,MES系统通过采用二维条码识别技术实现了以下两点。

(1)快捷登录。通过扫描工作证上的身份二维码,总装工人可以自动登录系统而无须输入用户名、密码,并进入生产过程管理模块,显示该总装工人被派的装配任务。对于检验人员,则相应地跳转到质量检验模块,并显示相应的待检验项目。

▲图4 三维可视化工艺设计平台界面

▲图5 MES系统的工艺查看界面

▲图6 计调员派工

▲图7 班组长派工

(2)物料信息的高效流转。为实现车间物料的信息化管理和装配物料的跟踪追溯,总装MES系统须实现将物料实物与系统物料信息的一一对应,并在物料信息的流转过程中与人员、计划相关联。通过采用二维码信息采集技术,实现了总装MES系统中的车间物料管理模块和生产过程管理模块之间信息的高效流转。

车间物料管理模块包括车间物料入库、出库、退领、查询等功能,其物料信息的输入输出频繁。通过采用二维码信息识别技术,根据制定的物料编码规则,MES系统完全避免了物料信息采集的效率低、传递速度慢、片面不完备、离散分布等传统信息采集方法的弊端,实现车间物料信息的高效、实时、精确管理。在生产过程管理模块中,采用扫描物料的出库二维码,实现本道工序任务装配物料的录入,作为物料实物信息与工艺规定的装配物料信息比对的输入,也是物料去向追踪和产品质量追溯的信息来源。

4.4 总装生产数据统计和综合分析

通过总装MES的计划管理、车间库存管理、总装生产过程管理、质量检验4个主要功能,实现了航天产品总装车间作业流程的信息化、程序化、部分可视化管理。为进一步达到可视化、科学化的车间透明生产的目的,还需对总装生产作业过程所积累的信息进行统计分析,能实时、直观显示计划执行情况、人员工时统计、产品质量情况等,以辅助决策。总装生产数据统计和综合分析主要包括以下几项。

(1)计划进度跟踪监控。计划进度跟踪监控分为3个层次,通过对工序计划的进度统计,分析出所需序号产品的完成进度,进而统计整个作业计划的完成情况,如图8所示。

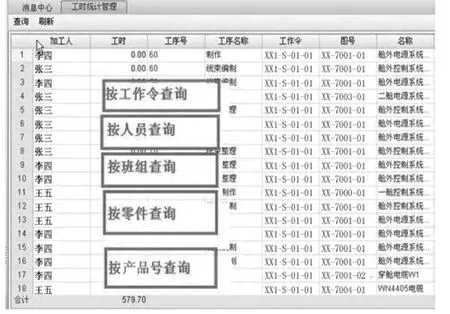

(2)工时统计。总装MES系统通过生产过程管理模块,记录各工序任务、序列号、作业计划、人员的工时信息,如图9所示。工时统计则综合了所有工时信息,作为决策分析的一项基础数据。

(3)总装过程记录卡生成和管理。总装过程记录卡是航天产品总装车间最重要的生产过程质量记录文件,记录了包括产品属性、装机清单、工艺过程、总装工人、检验员、检验结果等信息在内的产品质量数据。总装MES系统根据生产过程管理模块中采集的信息,实现了对总装过程记录卡自动生成和管理。

5 结束语

作为连接顶层计划管理系统与底层控制系统的纽带,总装MES在车间的实施应用,从根本上改变了总装车间现场黑箱生产的状况,能够实时跟踪生产进度,反应车间现场情况,实现车间现场料、机、人、法的透明化管理,对信息化、程序化、科学化的车间作业管理起到决定性作用,已成为航天产品总装生产不可或缺的管理工具。

▲图9 工时统计管理

[1] 吴澄.现代集成制造系统导论——概念、方法、技术和应用[M].北京:清华大学出版社,2002.

[2] 李飞,黎小华.离散行业制造执行系统的应用实践[J].CAD/CAM 与制造业信息化,2008(1):24-27.

[3] 李清.制造执行系统[M].北京:中国电力出版社,2007.

[4] 金星,杜宝瑞.离散航空制造业MES系统设计与实施[J].航空制造技术,2011(7):43-46.

[5] 陈禹六.IDEF建模分析与设计方法[M].北京:清华大学出版社,1999.

[6] 张德胜.基于MES的制造车间生产调度系统的研究[D].沈阳:沈阳工业大学,2005.

[7] 杨展,孙树栋,牛刚刚,等.条码技术在MES信息采集系统中的应用研究[J].中国制造业信息化,2008(5):1-5,9.