GE水煤浆气化炉动力学建模与分析

李璐伶,诸林,范峻铭

(西南石油大学化学化工学院,四川 成都 610500)

GE水煤浆气化炉动力学建模与分析

李璐伶,诸林,范峻铭

(西南石油大学化学化工学院,四川 成都 610500)

利用未反应芯缩核模型建立了GE气化炉内气固反应的动力学模型,依据“小室模型”进行了气化炉中物质的质量和热量衡算。模型计算结果与文献值进行了对比,气化炉出口主要气体摩尔分数最大误差不超过2%,表明模型具有一定的合理性。分析了不同氧煤比、水煤浆浓度对合成气组成、温度及冷煤气效率的影响。研究结果表明:随着氧煤比增加,CO含量增加,H2含量减少,CO2含量几乎不变,冷煤气效率先增加后减少,其变化范围为74%~79%;随着水煤浆浓度增加,CO含量增加,H2和CO2含量有所降低,冷煤气效率变化不明显。研究了当氧煤比为 0.95、水煤浆浓度为 55%时,合成气组分浓度及温度在床层中的分布情况,结果显示:当气化炉高度小于0.5 m时,气化反应发生剧烈,当O2消耗完毕后,合成气温度下降。

气化炉;动力学;建模;氧煤比

传统煤开发和利用技术不仅导致煤热能利用效率低下,而且对环境造成了极大地污染。如何合理、有效和洁净化利用煤炭具有重大的现实意义。煤气化技术可将难以加工处理、燃烧效率低的固体煤转化为易于净化、应用的气体[1]。煤气化工艺中的GE(原Texaco)气流床工艺由于具有原料适应性强、生产能力大、碳转化率高等特点而得到广泛应用。

GE水煤浆气化炉的建模是应用基本定律,结合有关流动流型、化学反应和传热等方面的理论建立数学模型。国内外学者对GE水煤浆气化炉建模进行了研究。Castaldi和 Dooher[2]利用热力学平衡模型研究了煤气化条件对出口产品气的影响。曾玺等[3]利用微型流化床反应器得出的实验数据建立了CO2和水与焦炭气化反应的动力学模型。赵晴晴、曾玺等[3-4]依据未反应芯缩核模型较好地拟合了焦炭与CO2气化反应的动力学方程。李政[5]采用“小室模型”对气化炉内物质的质量和热量衡算进行了研究。目前关于GE水煤浆气化炉的数学模型多侧重于依据气化剂单独与焦炭发生气化反应而得到的实验数据建立动力学模型或是假定气化过程瞬间达到热力学平衡,这些模型均不能较好地反映气化炉中复杂气相的动力学反应。本文对GE水煤浆气化炉进行动力学建模,分析不同氧煤比对气化炉内主要气体分布、温度分布的影响。

1 建模过程

1.1 气化过程化学反应

煤气化涉及高温、高压、多相条件下复杂的物理和化学过程的相互作用,是一个复杂体系[1]。GE水煤浆气化炉的基本工艺是将水煤浆和氧气并流入气化炉中,依次经历煤热解、气体燃烧、焦炭燃烧、焦炭气化和气体转换反应5个阶段。

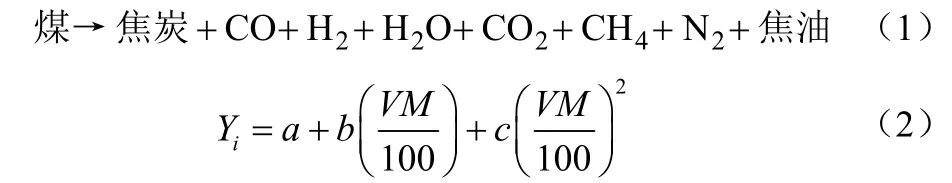

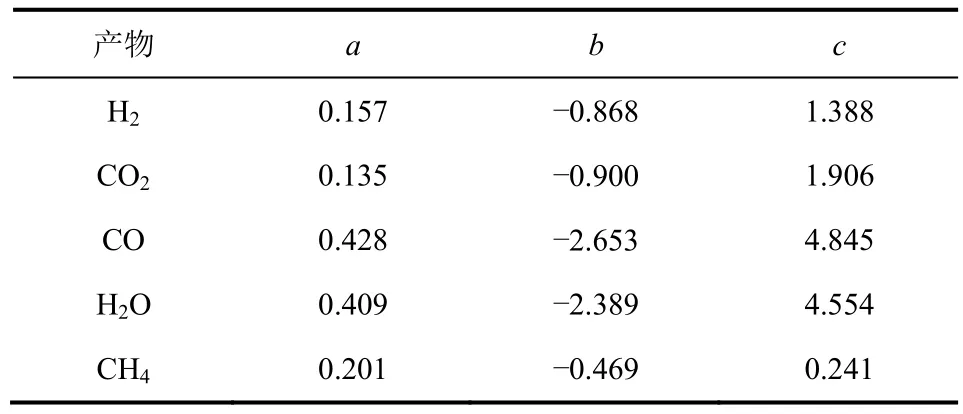

(1)煤热解 煤以煤浆形式进入气化炉后首先进行煤热解反应,分解后的产物大致如式(1)所示。主要气体占挥发组分的质量产率可根据数学模型式(2)计算,相关参数如表1所示。N2的含量可由煤中N元素原子守恒得到,且出口煤气中不含焦油,因此不作为本文研究重点,建模过程中不予考虑。

式中,a、b、c为煤热解模型参数;Yi为组分i气体占挥发组分的质量分率,%;VM为挥发组分的干基质量分率,%。

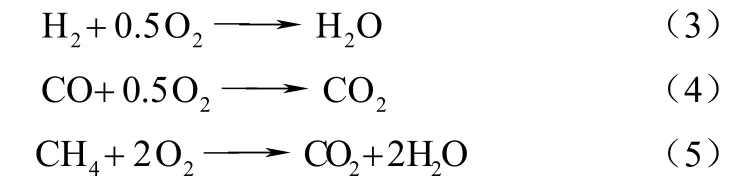

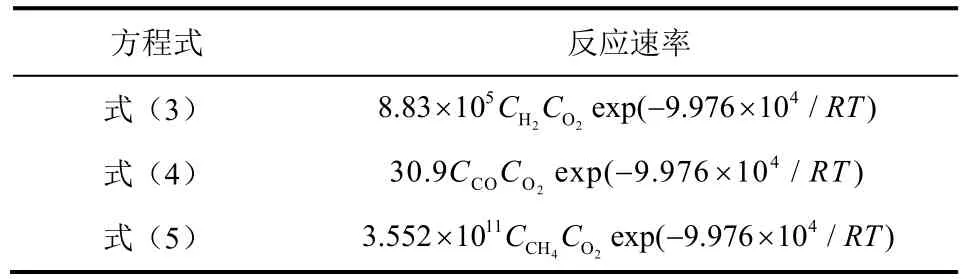

(2)气体燃烧 煤热解后挥发组分会和氧气发生燃烧反应,如式(3)~式(5)。反应速率方程见表2。

表1 主要热解气组成占挥发分质量分率参数[6-9]

表2 气体燃烧反应动力学速率方程[10]单位:mol/(m3s)

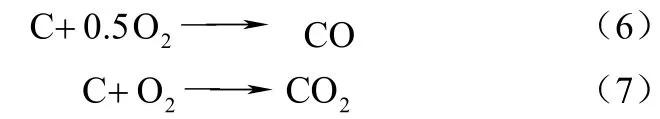

(3)焦炭燃烧 煤热解后剩余的焦炭发生的燃烧反应主要为式(6)、式(7)。

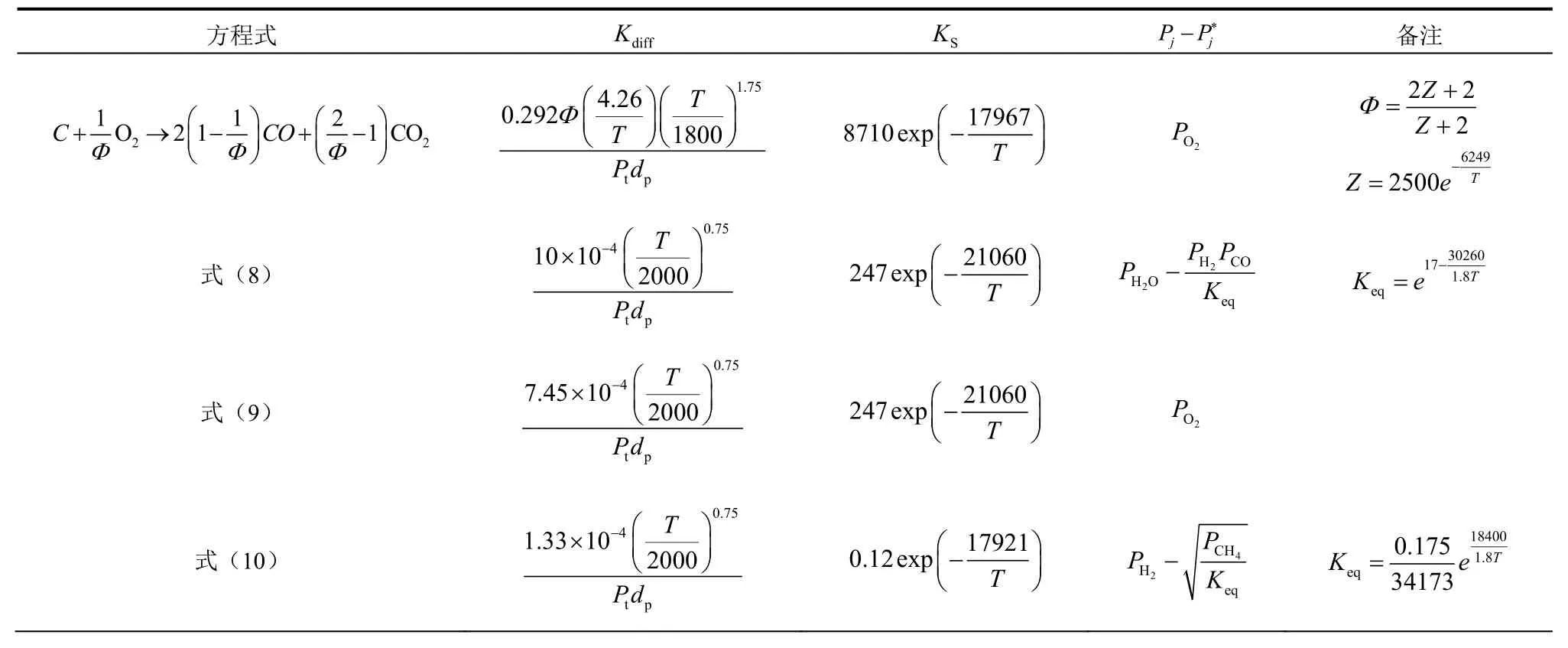

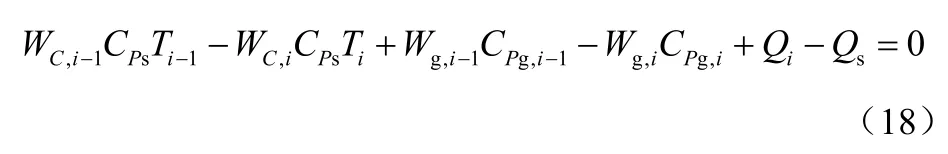

(4)焦炭气化 挥发组分燃烧生成的 CO2、H2O和焦炭气化生成的 H2一同作为气化剂会发生如式(8)~式(10)反应。

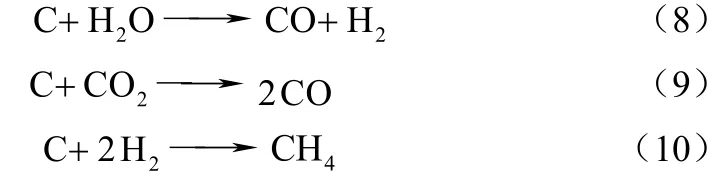

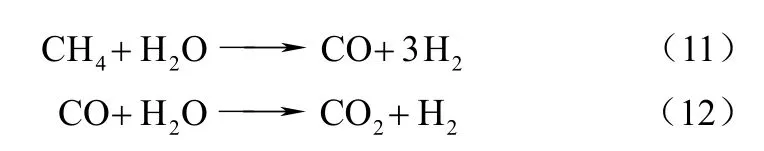

(5)气体转换 CO和CH4会和水蒸气发生变换反应,反应方程式如式(11)和式(12)所示,动力学速率方程如表3所示。

表3 气体转换反应动力学速率方程

1.2 气固反应动力学模型

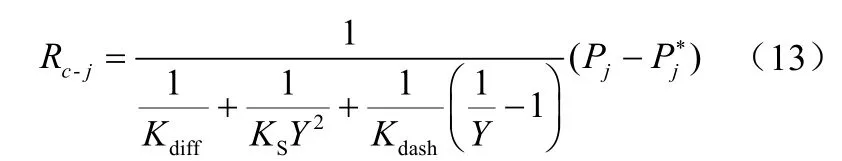

焦炭燃烧和气化反应是典型的气固非均相反应,选择合适的数学模型描述动力学反应可使结果更加精确。目前用来描述焦炭燃烧和气化动力学反应的数学模型主要有均相模型、未反应芯缩核摸型、随机孔模型和修正体积模型[10-11]。其中未反应芯缩核模型认为反应是从球形颗粒的外表面开始,随着反应的进行,反应表面不断向内部转移,在已反应过的部分形成一层灰分,气化剂只在未反应芯的外表面进行反应,不会渗透到芯核内部。许多学者[3-4,12]运用未反应芯缩核模型进行实验数据的拟合,均取得了较好的拟合结果。本文选用未反应芯缩核模型来描述气固动力学反应速率,其模型如式(13)所示。煤气化过程中的气固反应方程式及动力学参数如表4所示。

式中,Kdiff为气膜扩散系数,g/(cm2·atm·s);Ks为表面化学反应常数,g/(cm2·atm·s);Kdash为灰分层扩散系数,g/(cm2·atm·s);Y=rc/rp,rc为缩短后半径,rp为颗粒原始半径,本文取Y=0.25;为实际有效的j组分的压力,atm,1atm=101325 Pa;Rc-j为焦炭反应速率,g/(cm2·s)。

1.3 质量和能量平衡模型

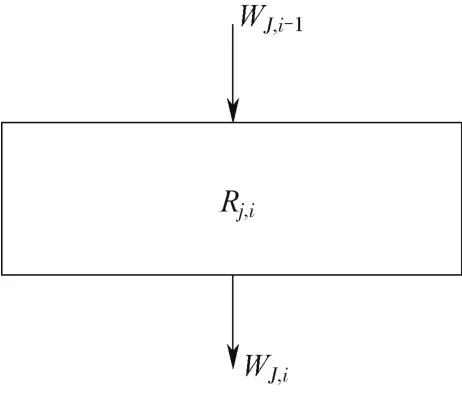

本文选用“小室模型”进行质量和能量平衡计算。“小室模型”是将气化炉沿床高方向分为多段,分别建立气体组分的质量平衡与总体能量平衡模型,如图1所示。

图1 小室模型

(1)气化炉内流型均为平推流,不考虑径向温度、浓度等参数差异和物质交换。

(2)认为水煤浆水分蒸发、煤热解和气体燃烧在进入气化炉后瞬间完成。

(3)煤颗粒为球形且彼此不结团,独立存在。

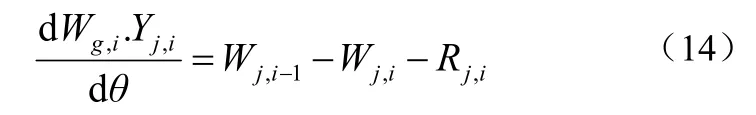

依据质量守恒定律,气体组分的平衡表达式为式(14)。

式中,i为小室号;j为j种气体;Wg,i为i小室内总气体质量流率,g/s;Yj,i为i小室内j气体组分质量分数;θ为气体在i小室内的停留时间,s;Wj,i为i小室出口j气体组分质量流率,g/s;Rj,i为i小室内j气体组分通过各种化学反应生成或消耗的净流率,g/s。

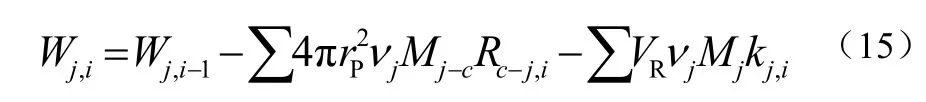

假设过程为稳态过程,式(13)左项变为 0,转化为动力学方程表达式为式(15)。

表4 煤气化过程中气固反应方程式及动力学参数

式中,Rc-j,i为j气体组分在i小室内与焦炭发生的气固反应速率,g/(cm2·s);vj为j气体组分在反应式中的计量系数;Mj-c为j气体组分与焦炭摩尔质量之比;kj,i为j气体组分在i小室内发生的气体燃烧和转化反应速率,mol/(m3·s);Mj为j气体组分摩尔质量,g/mol;vR为小室体积,m3。

每个小室内各种气体组分浓度满足归一化条件,见式(16)。

式中,Ng为i小室内气体数目。

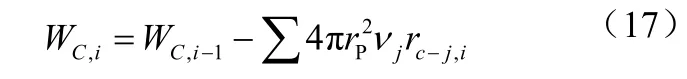

焦炭质量平衡表达式如式(17)所示。

式中,WC,i为i小室出口焦炭质量流率,g/s。

依据能量守恒原理,得到稳态下温度平衡表达式为式(18)。

式中,CPs为焦炭定压比热容,J/(g·K);CPg为气体平均定压比热容,J/(g·K);Ti为 i小室出口温度,K;Qi为i小室内燃料燃烧气化反应放出热量,J/s;Qs为小室散热量,J/s。

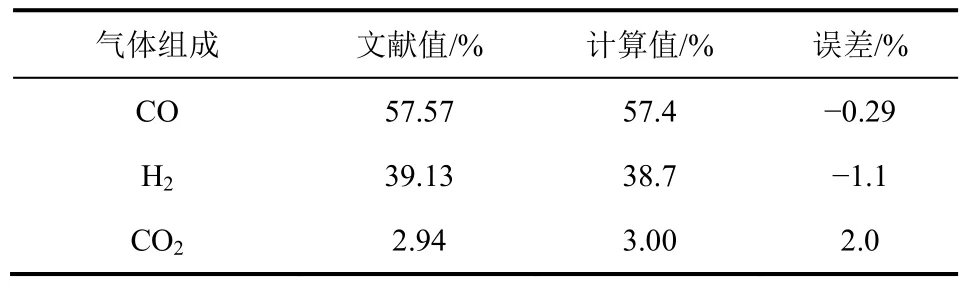

2 计算结果

选取文献[12]中的煤为原料煤,其工业分析和元素分析如表5所示,除了水分外,其余均为干基组成。进入气化炉中的水煤浆流量设定为276 kg/h,煤浆浓度为60%,氧煤比(w氧气/w煤)为0.87。选用平推流模型长度为 3.1m,直径为 1.5m,气化压力设为 2.4 MPa,小室数目选用 200个。计算后的气化炉出口主要气体组成同文献[12]报道的实验值进行对比(表6),由表6可知,CO、H2和CO2摩尔分数计算值同文献值的最大误差不超过2%,较好地吻合了文献数据。

表5 煤工业分析和元素分析(质量分数)

表6 出口主要干气组成计算值与文献值[13]对比(摩尔分数,干基)

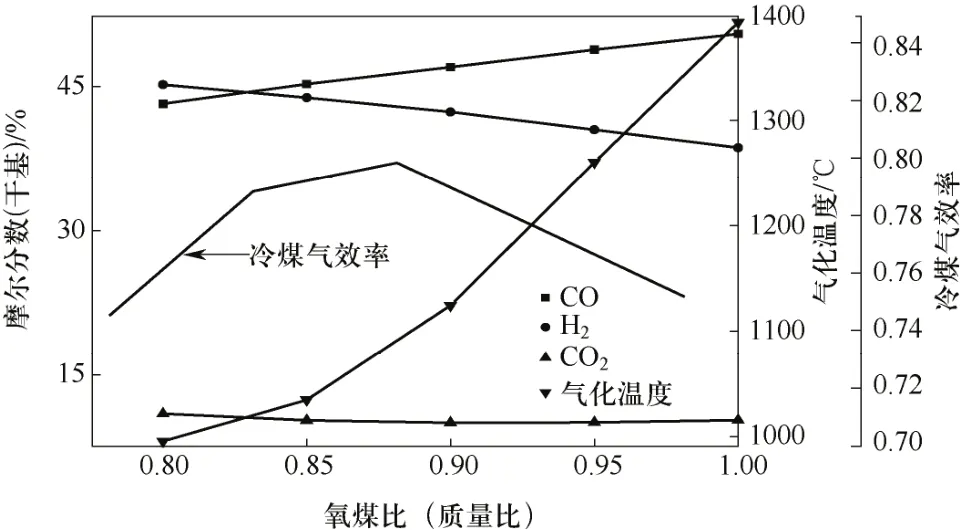

图2显示了当水煤浆浓度为60%时,不同氧煤比(kg/kg)对GE气化工艺的影响。由图2可知,随着氧煤比增加,气化温度迅速上升,当氧煤比在0.8~1.0区间变化时,气化温度变化范围为1000~1400 ℃。这是由于氧煤比的增加促进了C和O2的反应,该反应为强放热反应,因此造成气化温度的大幅上升。随着氧煤比增加,CO含量缓慢增加,H2含量变化出现相反的趋势,CO2含量变化不明显。这是由于气化剂氧气含量增加一方面使得有更多的氧气参与C的气化反应,生成更多的CO2和CO;而当气化温度大于1000 ℃以后,C和CO2的气化反应变得非常活跃[14],因此CO2含量变化不明显;另一方面由于氧煤比增加,气化温度提高,使得CO变化的逆反应得到促进。综合以上两个原因,氧煤比增加使得CO含量上升,H2含量下降。随着氧煤比增加,冷煤气效率(合成气化学能/进料煤化学能)出现先增加后降低的变化趋势,变化范围为74%~79%,这可能是由于合成气中对化学能值贡献较大的H2组分减少,使得合成气化学能降低,因此冷煤气效率在达到最大值后开始降低。

图2 不同氧煤比对GE气化工艺影响

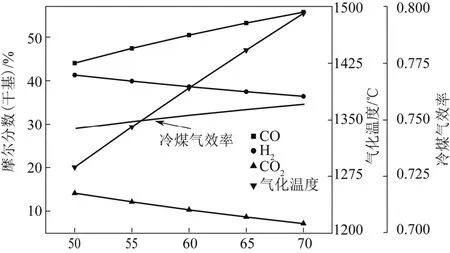

图3描述了当氧煤比为1.0时,不同水煤浆浓度对GE气化工艺的影响。由图3可知,随着水煤浆浓度增大,气化温度不断提高,这是由于水煤浆浓度增加,煤浆中水分含量减少,气化时水分带走的热值降低,因此气化温度提高。随着水煤浆浓度增加,CO含量增加,H2和CO2含量降低。水煤浆浓度增加一方面使更多的煤被O2气化,同时造成了气化温度增加,促进了CO2和C的气化反应;另一方面使气化水分减少,CO变换反应得到削弱。冷煤气效率随水煤浆浓度变化不明显,这可能是由于H2O化学能较小,对系统化学能贡献值不大的缘故。

图3 不同水煤浆浓度对GE气化工艺影响

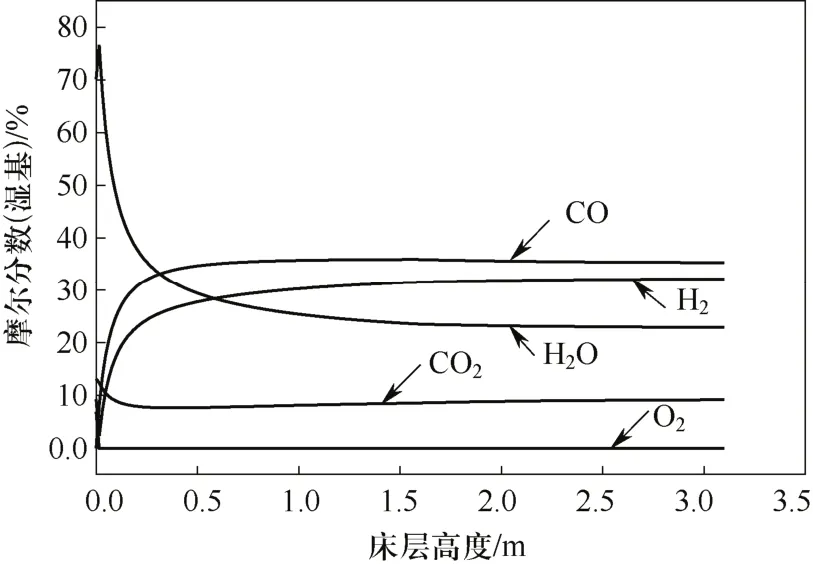

图4 合成气组分含量随床层高度变化趋势

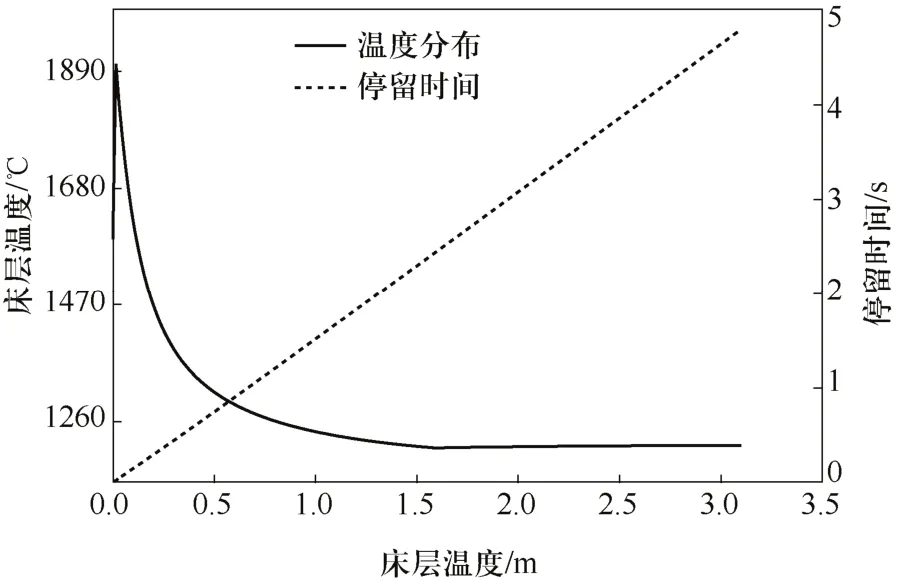

图5 温度及停留时间分布随床层高度变化趋势

图4和图5分别表征了当氧煤比为0.95、水煤浆浓度为55%时合成气组分含量、温度及停留时间分布随床层高度变化趋势图。由图4及图5可知,当床层高度小于0.5 m时,H2O和O2含量迅速降低,CO2含量也有所下降,合成气温度先增加后降低。由于C和O2气化反应释放出大量热,生成了大量CO,同时也使温度急剧上升,高温促进了CO2与C的气化反应,使得CO2含量有所下降。当O2消耗完后,由于H2O与C的气化反应及其余吸热反应吸收热量造成温度有所下降。停留时间分布则显示了合成气在反应炉内的运行情况。

3 结 论

利用“小室模型”建立了GE水煤浆气化炉的动力学模型,模型计算值和文献值进行了对比,气化炉出口主要气体摩尔分数最大误差不超过 2%,表明模型具有合理性。在此基础之上分析了氧煤比对气化炉内主要气体和床层温度的影响,得到以下结论。

(1)氧煤比增加使得气化温度提高,CO含量增加,H2含量下降,CO2含量变化不明显,冷煤气效率变化范围为74%~79%。

(2)水煤浆浓度增加使得气化温度提高,CO含量增加,H2和CO2含量降低,水煤浆浓度对冷煤气效率影响不大。

(3)当反应炉床层高度小于 0.5 m时,C和O2剧烈反应,导致温度升高,CO2由于参与了气化反应其含量有所下降,当氧气消耗完毕后,吸热反应导致温度有所下降。

[1] 于遵宏,王辅臣. 煤炭气化技术[M]. 北京:化学工业出版社,2010:4-5.

[2] Castaldi M J,Dooher J P. Investigation into a catalytically controlled reaction gasifier(CCRG) for coal to hydrogen[J]. Int. J. Hydrogen Energy,2007,6:14.

[3] 曾玺,王芳,韩江则. 微型流化床反应分析及其对煤焦气化动力学的运用[J]. 化工学报,2013,64(1):289-295.

[4] 赵晴晴,薛庆国,余雪峰. H2O和CO2对焦炭溶损反应动力学的研究[J]. 过程工程学报,2012,12(5):789-795.

[5] 李政. GE煤气化炉数学模型的研究-建模部分[J]. 动力工程,2001,29(1):33-39.

[6] Kong Xiangdong,Zhong Weimin. Three stage equilibrium model for coal gasification in entrained flow gasifiers based on aspen plus[J]. Chinese Journal of Chenical Engineering,2013,21(1):79-84.

[7] 段峰,金保昇. 气化剂预热温度对加压湍动循环流化床煤气化的影响[J]. 化工学报,2009,60(12):3112-3116

[8] Agarwal P K. A single particle model for the evolution and combustion of coal[J]. Fuel,1986,65(6):803-810.

[9] Gungor A,Eskin N. Two-dimensional coal combustion modeling of CFB[J]. Int. J. Thermal Sci.,2008,47(2):157-174.

[10] Shamsul Qamar,Waqas Ashraf. Application of space-time CE/SE method for solving gas-solid reaction and chemotaxis models[J]. Ind. Eng. Chem. Res.,2012,51(26):9173-9185.

[11] 王潜龙,汪小憨,曾小军. 多孔焦炭燃烧特性的模型构建及数值模拟[J]. 工程热物理学报,2012,33(1):167-170.

[12] Wen C Y,Chaung T Z. Entrainment coal gasification modeling[J]. Ind. Eng. Chem. Process Des.,1979,11(18):684-695.

[13] Liu Bing,Yang Xue,Song Wenli,et all. Process simulation development of coal combustion in a circulating fluidized bed combustor based on aspen plus[J]. Energy & Fuels,2011,25:1721-1730.

[14] Anapagaddi R,Thiruvengadam R,Subramaniam P. Generalized analysis of gasifier performance using equilibrium modeling[J]. Industrial & Engineering Chemistry Research,2011,7:1601-1611.

Kinetic modeling and analysis of GE coal slurry gasifier

LI Luling,ZHU Lin,FAN Junming

(School of Chemistry & Chemical Engineering,Southwest Petroleum University,Chengdu 610500,Sichuan,China)

By using the unreacted-core shrinking model,a kinetic model of gas-solid reaction in GE gasifier was developed. The mass and heat balances in the gasifier based on the “small compartment model” were established. The modeling results were compared with literature values,and the error of main gas mole fraction of gasification outlet was less than 2%,showing that modeling results were in agreement with reported values. The effects of oxygen to coal ratio and coal slurry concentration on syngas content,temperature and cold gas efficiency were analyzed. CO concentration increased and H2concentration decreased with increasing oxygen to coal ratio,meanwhile CO2concentration stayed constant. Cold gas efficiency increased firstly,and then declined in the range of 74%-79%. CO concentration increased,and H2,CO2concentration decreased with increasing coal slurry concentration,but cold gas efficiency changed little. The profiles of syngas concentration and temperature distribution were studied at oxygen to coal ratio of 0.95 and coal slurry concentration of 55%. When gasifier height was less than 0.5m,the reaction between C and O2occured rapidly,and when O2was consumed completely,temperature decreasesd.

gaifier;kinetic;modeling;ratio of oxygen to coal

TP 301

A

1000-6613(2014)02-0314-06

10.3969/j.issn.1000-6613.2014.02.008

2013-07-30;修改稿日期:2013-09-15。

及联系人:李璐伶(1988—)女,硕士,主要从事天然气加工及能源化工领域研究。E-mail 441788758@qq.com。