锂锰动力电池滥用条件下安全性能研究

陈雪梅,王兴贺,王子佳,牛长冬,荆有泽

(中国电子科技集团公司第十八研究所,天津 300384)

锂锰动力电池滥用条件下安全性能研究

陈雪梅,王兴贺,王子佳,牛长冬,荆有泽

(中国电子科技集团公司第十八研究所,天津 300384)

采用电解MnO2和锂作为正负极材料制作成65 Ah电池及并联成325 Ah锂锰动力电池,测试其短路、加热、过充电、过放电、海水浸泡、针刺、挤压、火焰及跌落的安全性能。研究发现,通过适当的结构和工艺设计及必要保护后,大容量锂锰动力电池可以满足苛刻滥用条件下的安全性能。

锂锰动力电池;滥用;安全性能;设计

锂锰电池(Li-MnO2)是当今最广泛应用的锂电池,该体系具有工作电压高、比能量大、在宽泛的温度范围内性能良好、贮存寿命长、无明显电压滞后等优点[1]。但由于锂锰一次动力电池不同于小型锂电池,该电池容量非常高,活性物质含量多,正极、负极、电解液等主要成分都是易燃物,在滥用条件下释放的热量大,易发生燃烧、爆炸的现象,严重影响其使用范围和领域。

锂锰动力电池在国内还没有得到成熟广泛的应用,对软包装锂锰动力电池[2]和圆柱形锂锰电池[3]的安全性研究有过研究报道。本文针对硬包装锂锰一次动力电池的使用领域,以65 Ah单体电池及并联成325 Ah电池为研究对象,系统全面地从电池设计角度研究了锂锰一次电池在各种滥用条件下的安全性能。

1 实验

1.1 电池制作

首先将电解MnO2(湖南产)、导电剂、PTFE溶液按一定的比例进行混合,烘干后辊压在金属拉网上,再烘干后制成正极。负极采用锂箔(天津产),隔膜采用PP膜和PP/PE/PP复合膜,进行叠片式装配,进入铝壳盖焊接,注液,电解液采用北京化学试剂厂的1 mol/L LiClO4/(PC+DME)(体积比为1∶1)。注液陈化后密封。

1.2 安全性能测试

锂锰一次电池在使用过程中的工况很复杂,可能会遇到很多滥用的情况,例如:短路、加热、过充电、过放电、海水浸泡、针刺、挤压、火焰、跌落等情况。相关行业对锂一次电池的安全性能测试提供了标准,本研究根据安全测试标准,对锂锰一次电池进行了短路、加热、过充电、过放电、海水浸泡、针刺、挤压等安全测试,具体测试方法及判断标准如下:

(1)短路

外接短路电阻不大于0.1 Ω回路对新单体电池(65 Ah)及模块电池(4只325 Ah串联,下同)进行短路实验。试样允许泄放,不应出现燃烧、爆炸现象。

(2)加热

将4只满电单体电池在烘箱中恒温。电池在90℃下恒温2 h,不允许泄放;在150℃下恒温2 h,必须泄放;在90~150℃之间允许泄放,实验过程中不应出现燃烧、爆炸现象,电池泄放后实验停止。

(3)过充电

用外接直流稳压电源对新单体电池和模块电池进行充电。电池允许泄放但不应出现燃烧、爆炸现象。充电电流6 A,充到6 V后以6 V(模块电池恒压24 V)恒压充电;时间125 h。

(4)过放电

电子负载串接一稳压电源对0 V的单体电池进行过放电实验。单体电池开路电压应正常且不燃烧、不爆炸。

(5)海水浸泡

将单体电池和模块电池置于盛有海水的容器中搁置24h。电池应不燃烧、不爆炸。

(6)针刺

使用直径3 mm的钢针垂直于极板方向分别对单体电池和模块电池进行针刺实验,每只单体电池只刺一次,模块电池只刺其中的1~3只单体电池,允许泄放,但不应出现燃烧,爆炸等现象。

(7)挤压

使用专用夹具(一面为平板,另一面为半径8 mm的圆柱)垂直于极板平面方向以1.5吨压力对新单体电池进行挤压,单体电池不应出现燃烧、爆炸现象。

(8)火焰

使用烷气灯或酒精喷灯分别对新单体电池及放出3/4容量单体电池底部加热。电池置于火焰上方150~200 mm处,持续1 h。单体电池允许泄放但不允许爆炸。

(9)跌落

分别使单体电池和模块电池从指定高度处跌落,跌落后电池开路电压正常且不泄放、不燃烧、不爆炸。单体跌落高度为(76±5)cm,模块跌落高度为(190±5)cm。

2 结果与讨论

2.1 锂锰电池的短路安全性能

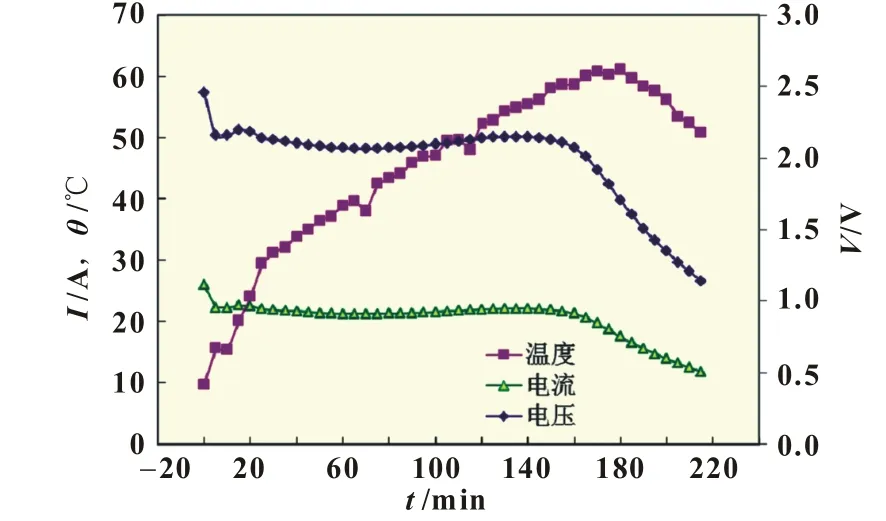

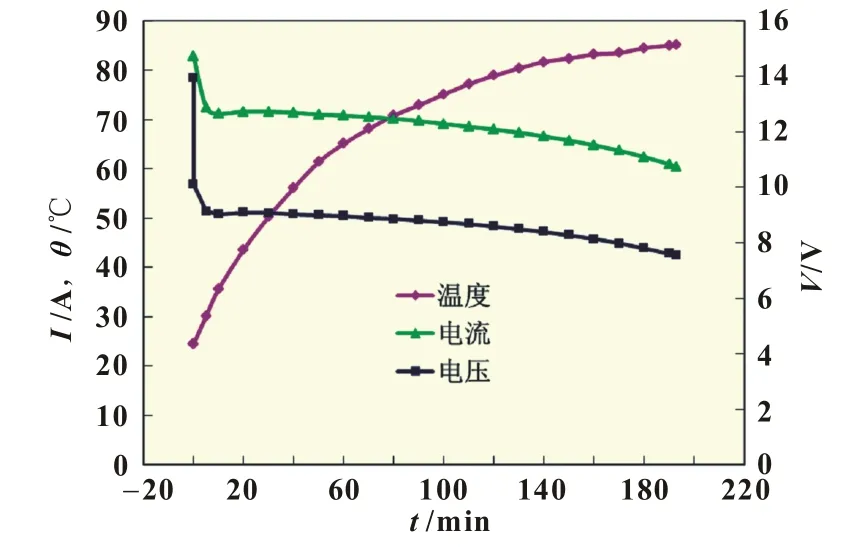

图1是锂锰单体电池短路测试图,图2是将20只65 Ah锂锰单体电池组成4只325 Ah串联的模块电池短路测试图,模块短路测试线路图如图3。从图中可清楚地看到,单体电池随短路的发生开始以0.3大电流放电,大电流放电到额定的85%时,电流和电压下降,温度达到61℃后也下降。模块电池随短路发生,电池以约0.2放电,电池温度开始以1.12℃/min升高,温升速率随放电时间增加而下降,3 h后电池放电容量达到额定容量2/3,温升速率降到0.037℃/min,温升速率和散热速率趋于平衡,电池都没有燃烧爆炸。说明该电池的正极工艺、隔膜选用、装配结构使电池的内阻很低,电池具备大电流放电的负载能力,外部短路对于该电池就是以大电流放电,在外壳较好的散热条件下电池产热速率可以与散热速率达到平衡,电池状态安全。

图1 单体短路安全测试曲线

图2 模块电池短路测试曲线

图3 模块短路线路图

2.2 锂锰电池的加热安全性能

将4只满电单体电池分别置于恒温箱内,到达90℃时开始计时,2 h后打开恒温箱门,单体电池开路电压正常(电压均在3.4 V以上),外观无异样,无气味。然后将单体电池继续置于恒温箱内,将恒温箱设定在138℃,在温度达到132℃以后单体电池泄放,开路电压降低200~300 mV,可以明显闻到有刺激性气味产生,单体电池表面能看到电解液的液滴,未发生燃烧或爆炸的现象。

这是因为电池内溶剂DME的沸点为84℃,电池加热中溶剂不断挥发引起电池内部压力越来越大,直到通过排气阀电池泄放。隔膜在120℃左右热闭合而不熔断,所以隔膜有效地隔离了正负极,防止正负极发生内部短路,保证了电池的安全性。

另外,溶剂PC、DME与负极Li形成钝化膜后阻碍Li的腐蚀,LiClO4分解温度440℃,电池在90~150℃间加热相对安全。但是加热温度越高,加温时间越长,负极钝化膜破坏,负极腐蚀加剧,越来越接近Li的熔点180.5℃,当Li熔化时,电池就会内部短路引起爆炸。

2.3 锂锰电池的过充电安全性能

对单体电池和模块电池进行过充电实验。单体及模块分别与直流电源连接,首先以6 A恒流充电,单体充至6 V模块充至24 V后改为恒压充电,总充电时间为125 h。单体开路电压3.58 V,约5 h充至6 V,充至125 h时单体电压为6.05 V;模块开路电压13.96 V,约6 h充至24 V,充至125 h时模块电压为24.24 V。单体及模块电池无燃烧、爆炸现象,电池膨胀40%。

这是因为过充电过程中,正极不氧化、负极不还原,不断上升的电压超过溶剂的分解电压,溶剂被分解挥发,以及充电过程产热也使溶剂挥发,电池内部气体压力变大而至电池变形或泄放,溶剂被分解直至电池呈干态。因此电池两极上串联二极管保护不被充电,就不会产生高气压和过热带来的危险。

2.4 锂锰电池的过放电安全性能

图4是3只单体串联过放电测试曲线。1#、2#分别并联一只二极管过放电36 h,当电压都降到-0.395 V就稳定了,不再变化,电池状态良好。3#没有并联二极管进行过放电,在7 h后电池激烈燃烧,电池盖被气流冲开,电池壳大片熔融。

可以清楚看出在没有二极管的分流保护下,锂锰电池强制过放电十分危险,因为电池在全容量放电后锂以后只剩下10%~20%,再继续强制放电,负极越来越少,通过负极的电流密度越来越大,极化严重,发热厉害,超过180℃少量Li引爆电解液、隔膜、正极剩余物。并联二极管的电池在正负极活性物质减少而内阻逐渐增大后,电流就不再经过电池,而经过二极管,电池就受到安全保护。

图4 单体电池过放电测试曲线

2.5 锂锰电池的海水浸泡安全性能

将单体电池及模块电池没入海水浸泡24 h后,单体及模块无燃烧爆炸现象,单体及模块的引出正极部分有明显腐蚀现象,实验后单体开路电压由3.4 V降至2.9 V,模块开路电压由13.8 V降至10.68 V。

这是因为电池正负极引出端和外壳被绝缘物覆盖,有少量未覆盖的地方就会发生腐蚀,当腐蚀产物增多将金属部分完全与海水隔开后,腐蚀反应就停止了。

如果正负极引出端未作绝缘处理,后果将十分严重。如图5所示,没有任何防护的单体电池没入海水,正负极之间因有3 V以上的电压差而使海水发生电解反应,正极柱发生氧化反应,产物不断剥离,正极柱渐渐形成穿孔,负极柱发生还原反应H2产生。而电池金属壳体正置于电解反应的电场中,因为电池壳体不同位置所处的电势与该点离电池正负极的距离有关,从而引起电池壳上电子移动,离负极柱很近的一圈铝壳体电位高渐渐腐蚀穿孔,而离正极柱很近的一圈铝壳体不断析出H2。一旦海水进入电池与锂反应就会发生爆炸。所以电池正、负极柱和金属壳体需要进行严格绝缘处理才能保证电池海水浸泡安全性能。

图5 海水浸泡金属外壳的腐蚀分析

2.6 锂锰电池的针刺安全性能

图6是单体电池针刺测试曲线,图7是4只325 Ah串联的模块电池针刺测试曲线,图8是模块电池针刺测试线路图。从图中可看出单体电池针刺时温度升高不到3℃就下降了,电压降到2.8 V趋于平稳;针刺的模块电池温度升高6℃就下降了,针刺的2只电池电压直降到3.3 V就平稳了。针刺后24 h确认没有发生燃烧、爆炸,才从设备上卸下,说明锂锰电池针刺安全性能很好。

这是因为3 mm粗的针刺入电池后,隔膜有较大的强度和韧性随针的推进而变化,继续让正负极物理隔离,使负极受到很好保护,与电池发生外部短路的安全性能类似,没有使负极Li较多地与正极直接接触发生大面积内部短路,即使有局部微小短路,使直接与正极接触的Li消耗掉,也没有使产热量集中达到锂的熔化温度,因此没有爆炸燃烧,容量基本没有释放掉,所以电池电压还较高。

我们做过不同电解液的电池针刺实验,不论是否易燃,3 mm粗的针刺后电池没有发生爆炸燃烧。我们还做过用8 mm粗、针头的角度约80度的针刺实验,针刺后电池在15 min内爆炸。相对于电解液种类的影响,刺针形状和粗细的影响更大,针越粗,针头越钝,隔膜损坏面积就越大,正极与负极的直接接触面越大,局部短路生成的热量使周围迅速升温,负极熔融,电池越容易爆燃。

图6 单体电池针刺测试曲线

图7 模块电池针刺测试曲线

另外,在正负极集流体选用上需要考虑尽量避免使用强度大韧性好的金属,免得针刺后形成尖锐的毛刺造成更大的内部短路。从这些实验看,电池容量在短时间释放而不爆炸燃烧是不可能的,因此我们只能将电池内部短路控制到最小来保证电池针刺安全性能。

2.7 锂锰电池的挤压安全性能

锂锰电池的挤压测试,是将满电单体电池固定于挤压台上,以1.5吨压力垂直于单体挤压,电池开路电压为3.42 V,挤压后电压降为1.87 V,剩余部分约占总厚度1/3,电池表面温度未见明显上升,电池最高温度28℃(室温25.8℃),未发生燃烧、爆炸等现象,说明电池挤压的安全性能很好。这是因为电池内隔膜有较大的强度和韧性以及正负极有较好的延展性和柔韧性,随挤压变化而未破损,但正负极活性物质在外力下分别进入隔膜的空隙,电池内阻大大减小,发生细微短路造成电压降低。

2.8 锂锰电池的火焰安全性能

锂锰电池的火焰测试,是将单体电池置于专用火焰实验台上,调节火焰高度,使之与单体电池底部距离为200 mm。实验时间为1 h,单体电池无燃烧、爆炸现象,单体电池未泄放,电池壳有<20%的少量膨胀,不明显。该电池外壳具有良好的散热性能,内部采用高温绝热材料,所以具有较好的火焰安全性能。

2.9 锂锰电池的跌落安全性能

锂锰单体电池及模块电池测试,实验后单体电池及模块电压基本无变化(单体实验前电压为3.32 V,实验后为3.39 V;模块实验前电压13.52 V,实验后为13.46 V),外观无变化。该电池具有紧装配的力学性能,采用机械强度的金属外壳,所以能承受跌落的冲击振动。

3 结论

将锂锰电池(CF65)及其并联成的325 Ah动力电池,测试短路、加热、过充电、过放电、海水浸泡、针刺、挤压、火焰及跌落的安全性能。实验证明,电池经过以下适当的设计和必要保护后,可以满足苛刻滥用条件下的安全性能:单体容量设计上采用小单体并联成大单体的方式,有效地避免能量集中带来的安全问题;采用铝壳焊接密封的硬包装结构,减轻了电池质量,增强了电池的热传导速度和机械强度;采用韧性小的金属集流体和韧性大的隔膜,大大减少了针刺等滥用时电池内部短路;采用高温绝热材料,增强电池耐高温性能;采用二极管并联串联、外壳绝缘等措施,提高电池过放电、过充电和强电解质环境。

[1]郭炳焜,李新海.化学电源[M].湖南:中南工业大学出版社,2001: 300-305.

[2]陆元乐.UUV用锂二氧化锰电池[J].船电技术,2012(2):50-53.

[3]甘健龙,张清顺.圆柱形锂-二氧化锰电池安全性能的改善[J].电池工业,2006(2):15-16.

StudyonsafetyperformanceofLi-MnO2powerbatteriesunderdeviantuse

CHEN Xue-mei,WANG Xing-he,WANG Zi-jia,NIU Chang-dong,JING You-ze

The power batteries(65 Ah and 325 Ah connected in parallel)were manufactured with the electrolytic MnO2as cathode and Li as anode.Short circuit,heat,overcharge,over-discharge,sea-water,puncture,extrusion,flame and fall performance of batteries were tested.The research shows that the safety performance of Li-MnO2power batteries under rigorous deviant use can be satisfied through necessary safeguard of appropriate design of structure and techniques.

Li-MnO2power batteries;deviant use;safety performance;design

TM 911

A

1002-087 X(2014)02-0248-04

2013-08-09

陈雪梅(1979—),女,云南省人,高级工程师,主要研究方向为化学电源。