高性能IGBT激光退火设备及其量产应用

陈勇辉,刘国淦

(上海微电子装备有限公司,上海201203)

绝缘栅双极型晶体管(IGBT,Insulated Gate Bipolar Transistor)是由双极型三极管(BJT,Bipolar Junction Transistor) 和绝缘栅型场效应管(MOSFET,Metal-Oxide-Semiconductor Field-Effect-Transistor)组成的复合全控制电压驱动式功率半导体器件,集双极型功率晶体管和功率MOSFET 的优点于一体,具有电压控制、输入阻抗大、驱动功率小、控制电路简单、开关损耗小等优点。IGBT 可广泛应用于电力领域、消费电子、汽车电子、新能源、轨道交通等传统和新型领域、市场前景广阔[1]。

IGBT 于1982年发明,随着半导体技术的进步,IGBT 的制造技术也随之改进,目前已经发展到第六代。IGBT 一般分传统的平面结构PT(Punch Through)和新型的FS(Field Stop)沟槽结构(Trench)两种,第三代之前为PT,第四代之后为FS 结构,表现在IGBT 工艺技术上,就是从PT型转向NPT(Non Punch Through)型,接着从NPT型转向FS 型以及FS-Trench 型[2]:

第一代:平面穿透型(Planar, PT),功耗100(相对值)

第二代:改进的平面穿透型(Planar, PT),功耗74(相对值)

第三代:沟槽型(Trench,PT),功耗51(相对值)

第四代:非穿透型(NPT),功耗39(相对值)

第五代:电场截至型(FS),功耗33(相对值)

第六代:沟槽型电场截至型(FS-Trench),功耗29(相对值)

IGBT 是纵向导电器件,器件的工作特性不仅取决于表面横向结构,更重要的是与器件的纵向厚度相关,硅片厚度将决定器件的通态电阻和功耗,所以制作IGBT 的硅片也变得越来越薄,如图1 所示,目前已经达到50 μm。为此,IGBT 引入了薄片工艺,以及背面离子注入和退火工艺。

图1 IGBT 减薄硅片发展趋势图

传统的退火方式有加热退火、汞灯退火、红外退火等,由于加热时间长, 退火时容易导致整张硅片的温度过高而使得硅片正面电性能损伤。为了保证不损伤正面的器件结构(<400 ℃),并保证背面的激活效果(>800 ℃),从IGBT 第四代之后,逐步采用激光退火技术取代传统热退火技术。实践证明:激光退火工艺可以有效修复离子注入破坏的晶格结构,获得比传统退火方式更好的离子激活效率和激活深度,且不损伤正面器件[3,4]。

针对FS-IGBT 退火工艺发展所需,上海微电子装备有限公司基于成熟的SSB500 系列先进封装光刻机技术平台,研制了SLA500 型高性能IGBT 激光退火设备,其不仅具备量产IGBT 背面退火工艺的能力,而且支持50~1 500 μm 的Taiko硅片、减薄硅片,以及键合厚硅片的生产。

1 FS-IGBT 激光退火设备

为了在IGBT 晶片的背面形成Field Stop 结构如图2 所示,需要深层注入掺杂元素(如磷或硼),由于正面器件金属层已完成,表面温度需小于400 ℃,且随着基底厚度不断减薄,需要有效阻挡热扩散,必须通过高温短时激光退火对掺杂离子进行激活。激光退火原理是指用激光束照射半导体表面,在照射区内产生极高的温度,使晶体的损伤得到修复,并消除位错的方法。它能有效地消除离子注入所产生的晶格缺陷,同时由于加热时间极短(约为普通热退火的百万分之一),可避免破坏集成电路的浅结电导率和其它结特性。

图2 Field Stop 结构图

1.1 最佳退火深度选择

目前业内生产IGBT 过程中,在硅片正面制作MOS 后,为了提高器件性能,需要在硅片背面制作P- 发射极和N- 发射极。业内主要采用注入离子后退火方式制作背面P 型层,以消除离子注入后材料损伤和改善晶格。离子注入的深度对退火深度有显著影响。Si 加工中,P 型离子注入的元素主要为周期表III-A 族元素B(硼),IGBT 中退火生产前一工序常用的硼离子注入能量<100 keV。N 型离子注入的元素主要为周期表Ⅴ-A 族元素P(磷)和As(砷)等,相同能量下,P 离子注入深度最深,IGBT 中退火生产前一工序常用的磷离子注入能量<3 MeV。

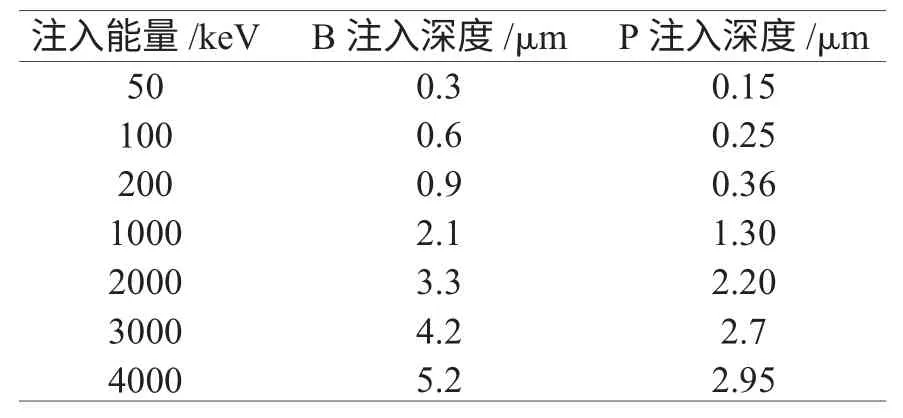

为了分析IGBT 常用的退火深度,本文采用离子注入仿真软件分析垂直入射的离子深度,其仿真结果如表1 所示。

从表1 可知,B 的最大退火深度约为0.6 μm,P 的最大退火深度约为2.7 μm。因此,最佳激光退火深度定义在3 μm。

表1 B/P 对硅材料的离子注入深度仿真结果

1.2 最佳激光波长选择

在激光照射下,硅片表面液化,液化的表面在激光辐射下,热传导使得固态的温度上升,液固相面向前推移直到激光停止辐射。当激光脉冲停止,液态冷却为固态,被离子注入损坏且有缺陷的硅晶体,在液化后重结晶的过程中,重新形成单晶硅,即完成激活。

激光入射到晶体中有三个阶段的表现形式:第一阶段,激光能量没有使晶体熔融阶段,入射激光在固体中传播直到衰减为0;第二阶段,激光能量使晶体熔融,后续入射激光在熔融态(液体中)传播直到衰减到0;第三阶段,熔融区晶体再结晶,温度逐渐降低并进行热扩散和辐射传播。

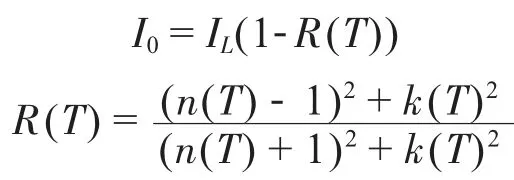

激光入射到非晶硅或单晶硅中,除一部分反射外,大部分入射并逐渐衰减,能量被逐渐吸收。激光入射后在非晶硅中的光强为:

其中:

I0表示未被反射而入射到硅片内的光强;

IL表示照射到硅片面的光强;

R 表示硅片对照射光的反射率,可通过菲涅尔公式计算,n 为折射率,k 为消光系数;

x 表示离硅片面的距离;

a 表示硅片吸收系数(当硅为固态时1E4/cm,而当硅为液态时1E6/cm);

I 表示x 位置光强。

根据公式(1)可以计算得出不同波长的光在硅片中的退火深度,如表2 所示。从表中可以看出,绿光通过光辐射和热传导双重作用,可使激光的退火深度达到2~3 μm(>800 ℃),可以有效地 激活注入的B 和P 离子。

表2 激光在硅片传输深度仿真结果

针对515 nm 波长的绿光,采用经典的傅里叶导热方程方法来数值仿真硅片退火的整个热过程,其在离硅片表面的不同深度的退火温度曲线如图3 所示,进一步验证了绿光通过光辐射和热传导双重作用,可使退火深度达到3 μm;同时,由于硅片比较厚(>50 μm),硅片另一面的温度小于200 ℃,不会损伤正面的IGBT 结构。

图3 离表面不同深度的温度曲线

1.3 激光光斑尺寸与产率

激光退火设备工作流程可分为两部分:硅片传输循环和工件台动作循环。硅片传输循环包括:取片、预对准、交接片、下片;工件台动作循环包括:交接片、硅片对准、全局调焦调平、曝光,如图4 所示。

激光退火设备的产率主要取决于扫描曝光的执行效率,激光退火设备的光斑尺寸与扫描曝光的执行效率直接相关,故光斑尺寸越大,则产率越高,如图5 所示,更大的光斑尺寸将减少扫描往返的次数,从而提高产率。然而,光斑尺寸越大,会带来一系列问题,如光斑均匀性难以控制、激光器功率过高等技术难题,为此,平衡设备的光斑尺寸大小将有利于在技术实现难度和产率之间达到一个有机平衡。

图4 激光退火设备工作流程图

光斑大小与脉冲能量密度一一对应,比如最大能量密度2 J/cm2时,光斑大小为3 mm×0.2 mm,如果需要进一步提高能量密度到5 J/cm2,在其他条件不变的情况下,光斑需缩小为3 mm×0.1 mm。为此,上海微电子装备有限公司根据客户使用条件的不同,针对最高能量密度5 J/cm2时采用3 mm×0.1 mm 光斑,其在激光器5 kHz 激光频率下,激光退火200 mm 硅片产率为13 片/h,10 kHz 激光频率下,产率为21 片/h;针对最高能量密度2 J/cm2时采用3 mm×0.2 mm 光斑,在激光器5 kHz 激光频率下,其200 mm 硅片产率为20 片/h。

图5 光斑尺寸与产率

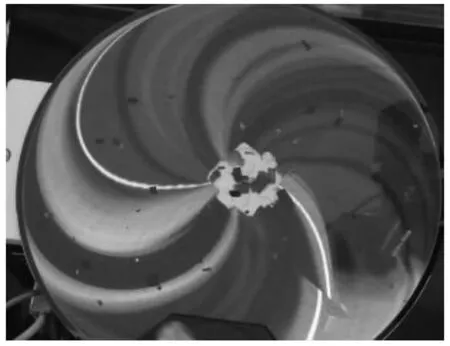

1.4 Taiko 薄片传输技术

为了改善关断时间等IGBT 器件性能,IGBT硅片需要减薄为50~200 μm 的减薄片,当硅片磨薄到100 μm 以下,后续加工处理比较困难,传统的半导体设备对如此厚度的减薄硅片加工具有一定难度,比如机械手无法传输、容易碎片等,如图6 所示。

图6 薄片碎片图

因此,出现了Taiko 片,就是硅片周围3 mm左右区域保持700 μm 厚度,而中间区域减薄到指定厚度,如图7 所示为传统薄片与Taiko 片的比较。

图7 Taiko 片与传统薄片的比较

采用Taiko 工艺制作的Taiko 片相对于传统工艺制作的薄片具有显著减少翘曲的功能,如图8 所示,在将硅片减薄到50 μm 时,相对于传统的采用研磨和干式抛光的工艺,Taiko 片有较佳的平整度,可以不用硬基底等载片即可维持构型。

然而,由于Taiko 片中心绝大部分区域厚度仅有50 μm 左右,采用传统的机械手和预对准系统仍旧无法应对真空吸附导致的破片问题。因此,在激光退火设备研制过程中,经过多次尝试,硅片传输机械手和预对准系统均采用弹性接触方式进行Taiko 片的吸附和传输,如图9 所示。

图8 50 μm Taiko 片与50 μm 传统薄片翘曲度比较

图9 50 μm Taiko 片实际上片动作图

2 FS-IGBT 退火工艺测试

评价FS-IGBT 激光退火设备的主要指标是P离子的退火深度及其激活效率,以及RS 均匀性和重复性等指标。

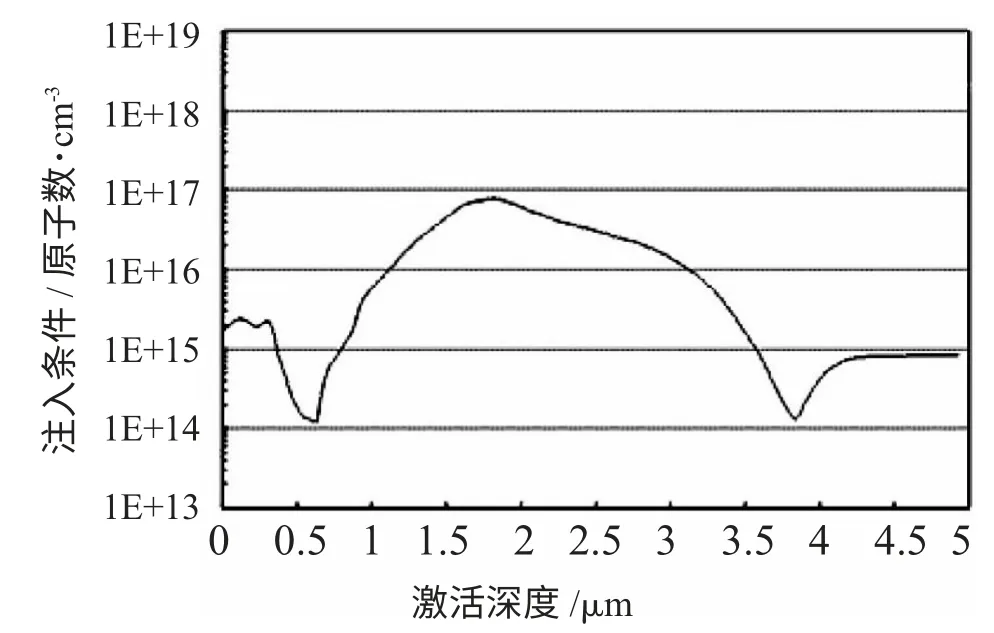

2.1 退火深度和激活率测试

SIMS 测试结果表明,SLA500 激光退火设备可以将P 离子退火深度推进到3 μm 左右,激活效率达到90%以上,如图10 和图11 所示。

图10 Taiko 片P 离子退火深度测试图

最佳退火深度和激活率测试结果汇总如表3所示,测试结果均满足FS-IGBT 工艺指标需求。

2.2 RS 均匀性和重复性测试

RS 均匀性和重复性测试采用四探针法测试RS 电阻值,每个测试硅片一般测量Full map 121点,且要求在相同条件下连续3 天重复测试,硅片经过激光退火工艺后,RS 均匀性测试结果必须小于1%。

RS 测试结果表明SLA500 激光退火设备的RS 均匀性和重复性测试结果均能满足客户量产需求,如图12 所示,其数据统计如表4 所示。

图11 Taiko 片P 离子激活率测试图

表3 退火深度和激活率性能测试结果

表4 RS 性能测试结果统计

图12 RS 均匀性和重复性性能测试图

3 结束语

激光退火凭借其独特的性能优势,近年来受到越来越多的关注,已经在IGBT、TFT、BSI-CIS和USJ 等领域部分替代传统退火,市场需求量快速增长。作为拥有广阔市场前景的IGBT 器件,激光退火工艺可以有效修复离子注入破坏的晶格结构,获得比传统退火方式更好的离子激活效率和激活深度,且不损伤正面器件。IGBT 工艺具备多样性和适应性需求,所用基底越来越薄,随着Taiko 片和键合片工艺的不断成熟,激光退火将成为取代传统退火的必然选择。

Reverse Conducting(RC)和Reverse Blocking(RB)工艺是新出现的IGBT 制造技术,其中RC工艺是FS-IGBT 的升级,需要兼顾垂直和水平方向的扩散,而RB 工艺中p+ 隔离层退火也要求尽可能小的热扩散。从技术角度分析,未来几年国内外IGBT 厂商如果期待进一步提升产品性能,激光退火加Taiko 减薄工艺将会是首选。

上海微电子装备有限公司所研制的SLA500型激光退火设备,主要面向IGBT 器件背面退火工艺应用,通过支持50 μm 及以上超薄片的退火工艺,已经成功通过FS-IGBT 生产线量产验证。

[1] Thomas Gutt,Holger Schulze,Thomas Rupp,etc.Laser Thermal Annealing for Power Field Effect Transistor by using Deep Melt Actication[C]. 14th IEEE International Conference on Advanced Thermal Processing of Semiconductors-RTP2006,2006:193-197.

[2] Holger Schulze. 用于IGBT 薄片技术的激光热退火深度熔化激活[J]. 电力电子,2011,(3):47-49.

[3] Detlef Friedrich,Helmut Bernt,Henning Hanssen,etc.Laser Annealing of Power Devices[C].15th IEEE International Conference on Advanced Thermal Processing of Semiconductors-RTP2007,2007.

[4] Clément Sabatier,Simon Rack,Hervé Beseaucèle,etc.Laser Annealing of double implanted layers for IGBT Power Devices[C]. 16th IEEE International Conference on Advanced Thermal Processing of Semiconductors-RTP2008,2008.