双进双出球磨制粉系统安全可靠性改进

丁厚东,石天佐,尹晓天,张乃良

(东营市胜利油田胜利发电厂,山东 东营 257087)

1 设备存在的问题

某热电厂2×300 MW 机组锅炉是由上海锅炉厂生产的亚临界压力、中间再热自然循环煤粉锅炉,型号为SG1025/17.40 M851,采用BBD3854 型双进双出磨煤机正压直吹式制粉系统。机组投产后,磨煤机及制粉系统设备故障率逐渐升高,例如:A磨煤机减速机多次发生轴承损坏和输入轴断裂;B磨煤机密封风系统设计不合理,风机故障率高;C磨煤机润滑系统冷却效果差,易堵塞,导致轴瓦、减速机温度过高等。这些问题经常造成锅炉制粉系统停运,导致锅炉燃烧不稳,被迫投油助燃,每年助燃用油需100 多t,严重时甚至造成锅炉灭火停机,影响机组的安全、稳定、经济运行和冬季供热。

2 轴承损坏及输入轴断裂的原因分析

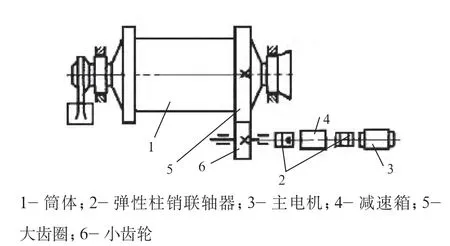

BBD3854 型双进双出钢球磨煤机,其传动系统具体结构如图1 所示。

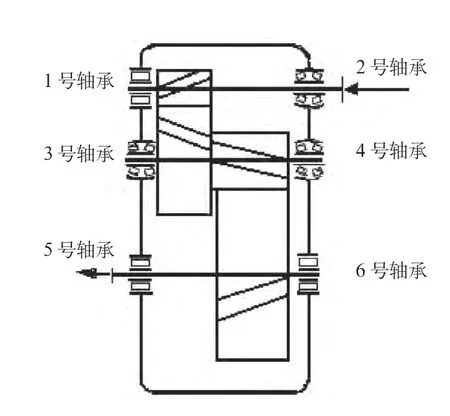

电动机通过弹性柱销联轴器带动二级斜齿轮减速箱,减速箱输出轴通过弹性柱销联轴器带动小齿轮,小齿轮与大齿轮通过啮合带动磨煤机筒体转动,减速箱的结构如图2 所示。

2.1.1 磨煤机正常运行时所需功率

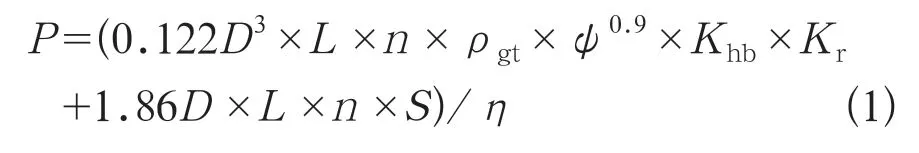

双进双出钢球磨煤机是典型的参数耦合、非线性、时变、大噪声的复杂系统。双进双出钢球磨煤机功率的计算公式为:

图1 钢球磨煤机传动系统组成示意

图2 减速箱的结构

式中:D——筒体有效内径;

L——筒体有效长度;

n——筒体转速;

ρgt——钢球堆积密度,取ρgt=4.9t/m3;

ψ——筒内充球系数,ψ=G/(ρgt×V)=67/(4.9×61.2)=0.2234;

G——筒内装球量;

V——筒体有效容积;

Khb——护扳形状修正系数(护扳形状为波浪形则取1,护扳形状为齿形则取1.1);

Kr——燃料性质系数(滚筒空转时,Kr=1;磨无烟煤时,由于有润滑作用,能耗较少,Kr=0.95;磨其他煤时,Kr=1.05);

S—— 筒体及护扳总厚度范围为0.07~0.1 m,取S=0.09 m;

η——传动系统传递效率,二级减速箱传动取经验值0.885。

根据已知的技术参数及图纸给出的双进双出磨煤机结构尺寸,代入公式(1)得:P=982.59 kW。

2.1.2 问题分析

减速机铭牌功率P=970 kW,略小于磨煤机正常运行时所需的功率。磨煤机正常运行时可以勉强满足使用要求,但磨煤机在启动过程中,特别是故障停运后带负荷启动时,减速机明显不能满足负荷要求。

通过进一步分析,发现减速机的损坏首先表现在输入轴轴承上。减速机的高负荷运行及冷却效果差使得减速机整体温度升高,这也加剧了轴承损坏。输入轴轴承严重损坏后,斜齿轮啮合的3 个轴的受力情况均发生变化,导致了整个减速机轴系不同程度的损坏,其中输入轴的断裂最明显。

2.2 对减速箱的改进措施

对最薄弱的减速机输入轴轴承,选用SKF 探索者加强型调心滚子轴承。为降低减速机的整体温度,改善轴系特别是轴承的工作条件,增加了外置冷油器和强制循环油泵,进行强制循环润滑。此措施可将减速机温度由90 ℃降低到75 ℃以下。

改进后的减速机故障率明显降低,减速机轴承损坏率由2 次/年降低到0.67 次/年。

3 磨煤机密封风系统存在的问题与改进

3.1 磨煤机密封风系统存在的问题

双进双出磨煤机为正压式磨煤机,磨煤机内部压力大于磨外大气压力,因此要单独为其设计一套密封风系统,使密封风由外向内通过密封风箱对磨煤机动静部分进行密封,以防煤粉泄露。磨煤机密封风系统原设计为,每台机组4 台磨煤机配备2 台密封风机(风机流量:7.20 m3/s,全压:11 771 Pa,电机功率:132 kW),正常情况下,2 台密封风机1 台运行,1 台备用。原设计密封风压要求大于混一次风风压(相当于磨内压力)3 000~5000 Pa。在运行中密封风机故障率较高,主要表现在:

(1)密封风机轴承设计上无冷却系统,轴承温度过高;

(2)密封风机多次出现机壳及风道因振动开裂而漏风的现象;

(3)密封风道补偿器投运后出现过多次损坏;

(4)密封风机的耗电量较大。

对双进双出磨煤机的整个密封系统进行研究分析后,认为密封风3 000~5 000 Pa的压差定得偏高,导致系统设计复杂庞大。一般认为1 000~1500 Pa的压差就可以满足密封的需要,而冷一次风与混一次风的压差波动就在这一范围内,因此,可以用冷一次风代替密封风。在对整个密封风系统进行整体分析的同时,发现一次风机的设计出力偏大,致使风机出口挡板开度较小,在机组满负荷情况下开度也只有35 %左右,一次风机出力低于最佳状态。倘若让冷一次风机承担磨煤机的密封工作,有以下3 个优点:

(1)保证磨煤机正常运行,减少事故隐患;

(2)减少了运行设备,提高了系统的安全性,同时节约了厂用电;

(3)一次风机可在最佳工况下运行。

3.2 改造方案

从锅炉0 m 通道的冷一次风母管在B、C 磨南侧向4 台磨煤机的密封风母管引2 根Φ630×6 的连接管道,并分别在垂直段加装2 个DN600 的圆风门;再从锅炉0 m 电梯间东3.5 m 的上方密封风母管处也加装1 个DN600 的圆风门以隔绝冷一次风反窜。这样,即使用冷一次风代替密封风试验不成功也可以恢复原密封风系统运行状态。通过系统优化设计,用冷一次风代替了双进双出磨煤机密封风进行了改造,改造后系统稳定。

4 磨煤机冷却水系统存在的问题及改进

4.1 磨煤机冷却水系统存在的问题

磨煤机投产后经常发生磨煤机主减速机、主乌金瓦温度达到报警值,甚至被迫停磨的现象,严重影响了发电机组的安全运行。通过分析发现,主减速机、主乌金瓦温度偏高的原因有2 点:一是冷却系统压差过小换热不足;二是冷却器都采用内径为8~10 mm 的蛇行盘管型式,冷却水采用当地开式循环水,硬度偏高、沙土等杂质较多,长期运行会导致冷却器结垢、堵塞。要解决以上问题就要改变水质,提高冷却用来回水压差。

4.2 优化改进方法

对电厂所有相关系统就地勘察后,发现汽轮机岛闭式循环水能够满足改造要求。其水质为软化水,系统来回压差在0.45 MPa 以上,经现场实际测量,每台磨煤机乌金瓦、减速机冷却水的流量在压差为0.35 MPa 时约为2.5 t/h,每台机组约10 t/h,还有的容量富余,能满足水量要求。所以将主减速机、主乌金瓦冷却用水进行改造,引自闭式循环水泵出入口母管,其他冷却用水则仍采用开式循环水。闭式水循环泵入口压力为0.2 MPa,出口压力为0.7 MPa,闭式水冷却器目前高温时进口水温约为46 ℃,出口水温约为39 ℃。测得单台磨煤机乌金瓦、减速机冷却水的流量在压差为0.35 MPa 时约为2.5 t/h,每台机组约10 t/h。在不影响机侧设备正常运行的情况下,冷却水量满足改造要求,换热量在春、秋、冬季时完全能满足要求,在夏季时持平。并且,可以通过扩充原有板式换热器(再加部分板块)或夏季短期双泵运行来解决夏季换热持平问题。

5 改造后的效果

(1)制粉系统通过一系列改造完善后,没有再发生因突然性故障导致制粉系统紧急停运的情况,制粉系统缺陷发生率下降到原先的10 %以下,设备可利用率达到98 %以上,极大地提高了机组的安全性、稳定性和经济性。

(2)解决制粉系统,特别是A、B 系统故障引起的助燃用油量大的问题,彻底解决了制粉系统紧急停运的问题,并且使制粉系统得到优化,机组燃烧稳定性得到提高。每台发电机组每年投油助燃量比优化完善前低50 t。

(3)制粉系统优化完善后,发电机组磨煤机制粉系统检修维护费用减少30 万元/年。

1 赵仲琥,张安国,王文元,等.火力发电厂煤粉制备系统设计和计算方法[M].北京: 中国电力出版社,1998.