工业机器人自动磨抛仿真控制的研究

林少丹

(福建船政交通职业学院,福州350007)

0 引言

工业机器人是先进制造技术和自动化装备的典型代表,是一种能自动化定位控制并可重新编程序来变动的多功能机器[1]。针对五金铸件的外表面几何形状变化多样、几何细节复杂、工件的成型变形等特点,研究开发具有智能化高效抛光的应用软件系统。该软件系统能根据被抛光工件的实体模型进行视觉位置标定、工件抛光要求以及抛光机器人的运动实现机制,实现抛光轨迹规划的自动生成,并具有磨抛路径校正补偿、磨抛路径自学习、磨抛工具与工件接触力自适应以及抛光补抛等功能。

1 工业机器人仿真控制技术

1.1 机器人视觉位置标定

视觉(CCD)功能需结合视觉、视觉软件进行联合工作。机器人配置视觉系统后,可以在没有进行重复的示教点位工作情况下,还能够准确无误地进行定位。视觉系统的作用是进行准确定位,并将定位后的准确位置传递给机器人,机器人就运行到该位置。因此准确配置视觉系统是机器人示教系统能否成功运作的前提条件。

CCD系统不能同时在机器人控制器上运行,必须独立运行在另一台控制机上,最后通过RS232串口与机器人进行通讯。机器人系统与视觉系统之间是通过RS232进行通信。为此,必须建立视觉通信协议。其通信主体协议如图1所示。

图1 视觉系统通信主体协议

如上图所示,主体协议分为2部分:

(1)机器人控制系统向视觉系统发送模板名称,其格式为:{M:模板名}。

(2)视觉系统将N个识别结果反馈回给机器人控制器,对于每一个识别返回3个数据值:像素坐标X方向值、像素坐标Y方向值、像素坐标旋转角度值。N个识别对象,将返回所有的数据值给机器人控制系统,数据格式为:{V:x1 y1angle1;x2 y2angle2;...;xn yn anglen;}。

1.2 视觉固定

在CCD固定时,采用的固定步骤包括以下几步:

(1)将机器人回到零点位置;

(2)CCD悬挂,将视觉悬挂于机器人正上方,根据精度和工作范围的要求确定视觉的悬挂高度和位置。固定时应尽量做到视觉的平面与工作面平行;悬挂时请注意视觉的末端要高于机器人的最高点,防止机器运行时撞坏视觉设备。

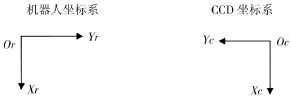

(3)纠正视觉安装方向,确保CCD中X坐标方向与机器人X坐标轴方向相同,尽量做到一致。之间夹角不能过大,需在-90°~90°。如图2所示。

图2 机器人坐标系和CCD坐标系示意图

2 示教系统研发

完成了视觉标定功能后,示教控制则是仿真示教器的重要模块。当今世界上大部分的工业机器人仍然是以示教再现的方式进行工作。本系统的工业机器人是以ABB的6轴工业机器人为模型,而ABB的工业机器人同样也是以示教方式进行工作,因此在本仿真示教器软件中,对示教功能进行了仿真[2]。

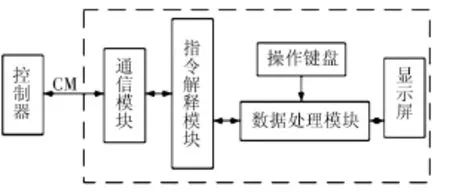

磨抛机器人不仅要求控制定位,还需要对定位点之间的运动路径和移动速度等加以精确的控制,所以需采用CP控制方式。实施CP控制方式,必须对机器人的连续运动路径进行示教。本课题所研究的用于磨抛加工的机器人采用PTP示教CP插补再现型的示教方式。对运动路径上的代表点进行示教,同时也对它们之间的轨迹形状(例如,直线、圆弧等)进行示教,待机器人进行在线运动时,通过插补等运算进行复原。机器人示教系统体系结构如图3所示。

图3 机器人示教系统的体系结构

3 磨抛机器人路径规划及位置控制

磨抛机器人路径规划就是根据机器人磨抛作业的要求,对其末端操作器在工作过程中位姿变化的路径、取向及变化速度和加速度进行实时计算和设定,它是磨抛机器人控制的依据,所有控制的目的都在于精确实现所规划的运动。磨抛机器人位置控制技术是指已知磨抛机器人几何参数,给定末端执行器相对于基础坐标系的位姿,求机器人各关节变量的值,并同时进行速度控制。

3.1 拟解决的技术难点

针对中小型水暖卫浴产品存在种类多、形状各异以及加工要求多样的特点,在磨抛机器人6个关节合理优化布置的前提下,结合磨抛对象这些特点进行路径规划和位置控制研究,实现机器人高精度通用化作业任务。机器人的路径规划除了需要考虑完成作业任务的基本需求外,还需考虑机器人作业过程中的冲击、避障及保障操作员安全等要求。

3.2 磨抛机器人路径规划

本课题首先采用空间矢量计算方法建立空间直线插值方程,通过建立新坐标系和推导坐标转换矩阵得到空间圆弧的插值方法,采用三次样条曲线插值空间位置得到样条轨迹[3]。然后,采用B样条曲线插值关节位置—时间节点序列,得到关节位置、速度、加速度、加加速度均连续的轨迹,且轨迹起始和终止位置的速度、加速度和加加速度可以任意配置,有效解决了机器人的平滑轨迹规划和轨迹动态拼接问题。最后,将机器人各关节的速度、加速度和加加速度约束转化为B样条曲线的控制顶点约束,并适当放宽约束条件,进一步规划出时间最优且加速度连续的轨迹。为提高机器人关节运动的平滑性,将关节加加速度累积效果作为优化指标,采用优化算法搜索具有运动学约束和运动时间约束的最小加加速度累积指数及对应的时间节点,进而得到最优平滑轨迹,为避免关节加速度突变、延长关节使用寿命提供了理想的轨迹。

3.3 磨抛机器人位置控制技术

工业机器人位置控制分为点位控制和连续轨迹控制(如图4所示)。为了水暖卫浴产品磨抛加工的需求,本课题研发的磨抛机器人将采用连续轨迹控制。其特点是连续控制工业机器人手爪(或工具)的位姿轨迹,要求速度可控、轨迹光滑且运动平稳[4]。

图4 连续轨迹位置控制方式

为实现位置的连续控制,磨抛机器人可通过插补算法,多轴协调控制,实现精确的空间轨迹跟踪。在连续轨迹控制方式的情况下,工业机器人按预定的指令,控制运动部件的速度和实行加、减速,以满足运动平稳、定位准确的要求。

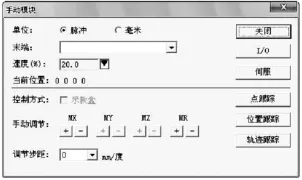

由上述方法在离线仿真软件中实现了仿真示教盒后进行示教。本系统的示教界面如图5。利用软件界面上的调节按钮,可以慢速地控制仿真系统中的工业机器人各关节运动并完成示教的实际要求。

图5 仿真示教器界面

手动调节中,脉冲单位时:“+”表示逆时针方向转动手臂;“-”表示顺时针方向转动手臂(如图6);毫米单位时:“+”表示沿X或Y正轴方向作直线移动;“-”表示沿X或Y负轴方向作直线移动。其中对于Z轴,“+”表示向下移动,“-”表示向上移动。

为了安全操作机器人,手动运行的速度设置不易过高,为此软件中自动设置手动运行速度上限为20%,也即可设速度为0.1%~20%。

4 示教调节运行

点击各轴的手动调节按钮“+”、“-”对机械手进行位置的调节。调节模式有2种:一种是以“脉冲”为单位的单轴运动模式,一种是以“mm”为单位的直线轨迹运动模式。当以“脉冲”单位进行调节时,是单独控制各轴作单一运动;当以“mm”为单位进行调节时,机械手将在空间坐标系的XYZ方向上进行运动,此时,R轴的位置代表末端相对于基座坐标系的旋转角度。在“脉冲”模式下各轴的运动(除了Z轴)都是以轴中心作为轴线,以臂长作为半径作圆弧运动。

图6解析了Y轴的正向和负向运动,正向运动(逆时针方向)角度θ1,负向运动(顺时针方向)θ2角度,在整个运动过程中,Y臂是以Y轴为中心,以Y臂长度为半径作圆弧运动,其他轴都没有发生运动。

图7解析了X轴的正向和负向运动,同Y轴一样,在脉冲模式下X臂也作圆弧运动,根据几何知识可知,末端点也在沿一定的标准圆弧轨迹移动。在运动过程中,X臂和Y臂之间的夹角一直不变。

图6 脉冲模式下手动运行Y轴运行过程解析图

图7 脉冲模式下手动运行X轴运行过程解析图

Z轴不论是在“脉冲”模式下还是在“mm”模式下,其运行方向只有上下,也只作单轴运动。在功能上比较独立,因此,不再论述Z轴的运行情况。

5 结语

本文所讨论的是工业机器人视觉位置标定,示教和磨抛轨迹规划等仿真控制中的主要模块。主要创新点有:

(1)结合抛光机器人的运动实现机制,通过分解抛光动作、确定工件抛光姿态及位置与抛光轨迹的关系,实现自动化的抛光路径轨迹规划生成。

(2)首先采用空间矢量计算方法建立空间直线插值方程,通过建立新坐标系和推导坐标转换矩阵得到空间圆弧的插值方法,采用三次样条曲线插值空间位置得到样条轨迹,从而准确得到机器人磨抛轨迹的方法。

目前还待解决的技术难点:

(1)在不规则与多变的复杂曲面,进行精确的三维建模技术。

(2)在有较高工艺要求及曲面要求时,所生成磨抛示教轨迹有待更加优化的虚拟仿真与修正技术。

通过上述方法构建磨抛机器人仿真控制软件系统降低了在线示教的时间,工业机器人的生产效率有了很大的提高[5]。

[1]刘克.工业机器人自动磨抛系统[J].福建农机,2010(4):39-41.

[2]夏发平.工业机器人运动学建模与仿真研究[D].武汉:华中科技大学,2007.

[3]林少丹,傅高升,刘克,等.自动磨抛系统中工业机器人示教操作过程分析[J].福建工程学院学报,2011(3):35-37.

[4]张智勇.工业机器人运动仿真及作业仿真系统[D].上海:上海大学,2005.

[5]林少丹,傅高升.基于工业机器人的自动磨抛系统柔性加工系统设计[J].成都信息工程学院学报,2012,27(5):66-68.