基于流固耦合的冷却风扇叶片模态及疲劳分析

刘雪莱

(江苏大学汽车与交通工程学院,江苏镇江 212013)

基于流固耦合的冷却风扇叶片模态及疲劳分析

刘雪莱

(江苏大学汽车与交通工程学院,江苏镇江 212013)

针对目前弱耦合能否用于计算风扇叶片响应的问题,对某发动机冷却风扇叶片建立有限元模型,采用了强耦合和弱耦合2种计算方式,对风扇叶片进行数值模拟。分析了在标定工况下风扇叶片的结构响应。对比了在2种方法下计算出的风扇叶片的模态频率及振型,并对风扇叶片进行了疲劳分析。结果表明:相比弱耦合,强耦合计算得到的叶片最大位移量高出16.7%,最应力高出17.1%。用2种耦合方法计算出的叶片各阶模态频率及振型结果相差不大。最后对风扇叶片分别进行了疲劳寿命的预测。

风扇叶片;流固耦合;模态分析;疲劳寿命

随着现代轿车对发动机动力性要求的不断提高,为了满足这些要求,发动机在工作状态下的转速也在不断提高。这一变化必然会对汽车散热部件提出更高的要求。冷却风扇作为散热系统中的关键部件,其运转的稳定性、可靠性对整机的正常运转有重大的影响。

风扇叶片在工作过程中在受到由自身旋转引起的惯性离心力的同时也受到空气压力。尤其是在高速运转过程中,空气对风扇叶片的影响会很大。要想获得叶片在工作状态下准确的结构响应,就需要对其进行流固耦合分析。通过流固耦合分析可以准确计算出风扇在工作过程中叶片表面的风压力分布和叶片自身的应力分布,为进一步的模态分析和疲劳寿命预测奠定基础,并为风扇结构的改进提供依据[1-4]。

随着计算机性能的大幅度提高,CFD(计算流体动力学)在近20年中得以飞速发展。本文通过BladeGen软件包建立了精确的风扇叶片三维模型。基于SST湍流模型,利用大型通用有限元软件ANSYS中的CFX模块,应用三维S-N方程对流场进行数值求解,在ANSYSWorkbench中利用有限元方法对叶片进行结构研究,通过网格变形和载荷交换实现精确的流固耦合分析,计算出工作状态下风扇叶片的结构响应[6-8]。用ANSYS中的Fatigue tool对叶片进行疲劳分析,确定了叶片疲劳源位置,并进行疲劳寿命的预测。研究结果对风扇叶片的噪声分析、安全性评估、结构改进均有一定的参考价值。

1 叶片与空气域的有限元模型

1.1 叶片有限元模型的建立

本文利用BladeGen软件对风扇叶片进行参数化建模,通过输入叶片的轴向坐标点、叶片厚度、包角、进口气流角、出口气流角、攻角等参数建立了精确的三维模型。

将建立好的三维模型导入ANSYS中进行前处理。

1)叶片材料为工程塑料,密度为1 200 kg/m3,弹性模量为2.0 GPa,泊松比为0.4。

2)选取四面体Solid187单元,每个单元有10个节点。

3)采用自由网格划分,单元尺寸选择为0.2 mm。

划分完成的有限元模型包含40 152个单元,64 185个节点。叶片有限元模型如图1所示。

图1 叶片有限元模型

1.2 空气域有限元模型建立

根据叶片旋转的方向以及速度建立空气域模型,如图2所示。利用Turbo Grid(涡轮机械网格划分软件)对空气域进行网格划分。选取六面体Solid185单元,每个单元有8个节点。通过设定拓扑结构控制网格划分。划分完成的有限元模型包含126 000个单元,138 006个节点。空气域有限元模型如图3所示。

图2 空气域模型

图3 空气域有限元模型

2 数值方法

2.1 流固耦合计算方法

风扇在工作过程中,叶片作为弹性体在受到流场压力的作用后产生了变形,而这种变形又会改变流场载荷的分布。在流固耦合交界面处,需要满足流体与固体应力、位移、热流量、温度等变量的相等或守恒。

耦合有2种通用的计算形式:弱耦合和强耦合。弱耦合分析是指在计算过程中耦合交界面处的数据传递是单向的。具体到流固耦合,就是仅将流体分析的计算结果传递给固体结构进行分析,但没有固体结构分析结果传递给流体分析的过程。计算过程如图4(a)所示。强耦合是指数据交换是双向的,对于流固耦合就是流体分析结果和固体结构分析结果在耦合面互有交换。与单项耦合相比,强耦合计算结果更加精确,但会占用大量的计算资源,其计算流程如图4(b)所示。

图4 弱耦合与强耦合计算流程

2.2 模态分析理论

在工作状态下,叶片运动的微分方程为

式(1)中:[M],[C],[K]分别为系统的质量、阻尼、刚度矩阵;{},{},{u}为系统的加速度、速度、位移矩阵;{F(t)}为外力矩阵。

假定叶片是无阻尼自由振动,此时动力学方程为

任何弹性体的振动都可以用一系列的简谐运动叠加而成:

式(3)中:{φi}为系统第i阶固有频率下的特征向量;ωi为第i阶固有频率值。

将式(3)代入式(2)得出

叶片在工作状态下受到与空气之间的相互作用力以及惯性离心力。将外力等效成应力矩阵代入式(4)中,得出

式(5)中:[S]为等效应力矩阵;¯ωi,φi分别为在预应力下的系统第i阶固有频率以及在第i阶固有频率下的特征向量。

2.3 疲劳寿命分析

风扇叶片在工作时,承受的载荷随时间变化。在这种循环载荷作用下,叶片上某些点可能逐渐产生性能变化,一定循环次数后产生裂纹,并在载荷作用下扩展至叶片断裂,这种现象就是疲劳破坏。

根据工程塑料疲劳曲线,采用幂函数绘制方法对S-N曲线进行简化。

式(6)中:m,C为材料常数;S为应力;N为应力循环次数。

对式(6)两边取对数,并且令a=lg C,b=-m,得到

将材料参数代入得a=13.328,b=-7.487。

在ANSYS中输入曲线数据,绘制出S-N曲线,如图5所示。

图5 工程塑料的S-N曲线

本文的S-N曲线是在应力比R=-1的基础上绘制的。而叶片在工作中受到的是发动机起动-熄火循环应力,实际上是应力比为R=0的脉动循环变应力。本文采用Goodman直线模型对疲劳曲线进行修正。

3 耦合计算结果分析

3.1 弱耦合计算结果

图6、7分别表示用弱耦合方法计算出的风扇叶片在工作状态下的位移云图和等效应力分布云图。从图6可以看出:叶片的叶尖处位移最大;叶片位移量沿着径向逐渐降低,在叶片根部位移为零。这主要是因为叶尖部受到的风压较大,而叶片根部又与风扇的轮毂接触。

图6 弱耦合作用下的叶片位移云图

图7 弱耦合作用下的叶片应力云图

从图7可知:叶片叶尖部份应力值较小;越接近根部等效应力值越大;叶片根部中央位置出现了应力集中,由此向外扩展开去应力越来越小。这种应力分布是由于叶片承受着巨大的空气压力,并积累至根部,使根部承受了较大应力。因此,风扇通常设计成根部较厚、尖部较薄。若要对该风扇进行结构改进,则要重点提高根部的结构强度。

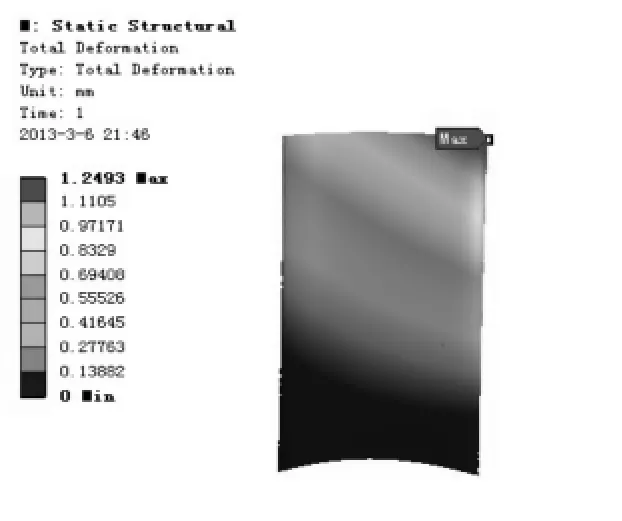

3.2 强耦合计算结果

图8、9分别表示风扇叶片在强耦合计算之后的变形分布云图和等效应力云图。

图8 强耦合作用下的叶片位移云图

图9 强耦合作用下的叶片应力云图

与弱耦合结果做分析比对之后发现:叶片位移分布与应力分布的形式几乎是一样的。但是与弱耦合相比,强耦合计算出来的叶片最大位移量比其高出16.7%,最大应力值高出17.1%。强耦合计算需要消耗的计算资源比弱耦合大很多。为了降低计算成本,大部分工程实践问题可以用弱耦合代替强耦合进行计算。但若需要精确计算出应力危险点的位置,或者在一些恶劣工况下计算叶片安全性或疲劳寿命,就必须用强耦合进行计算分析。

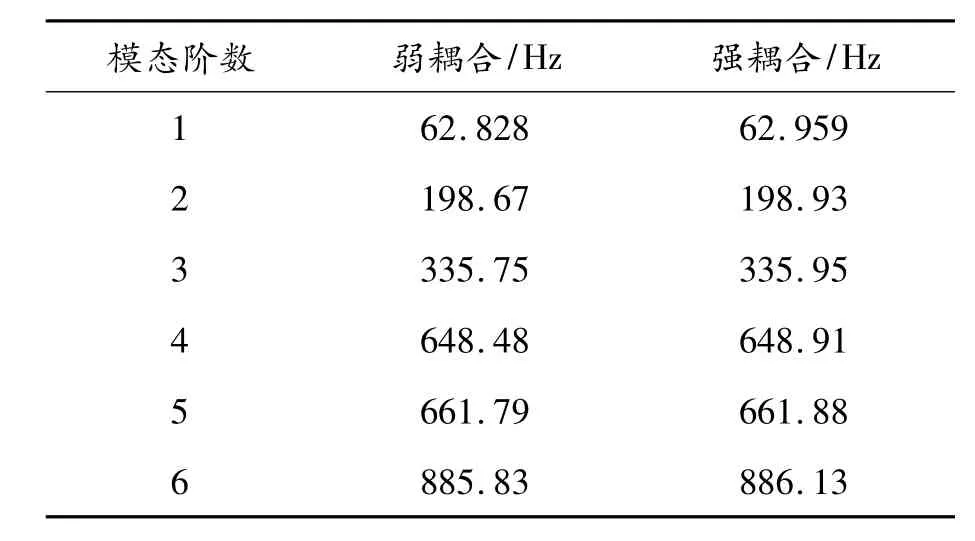

4 叶片模态分析

分别用强耦合和弱耦合2种方法对叶片在工作状态下进行模态计算,各阶模态频率结果如表1所示。

表1 各阶模态频率

从表1可以看出:2种耦合方法计算出来的模态频率几乎没有差异。

用强耦合方法计算出的叶片在工作状态下前4阶模态振型如图10所示。

图10 叶片各阶模态振型

从图10可以看出:叶片在工作状态下第1阶模态表现出的振动形式是挥舞;第2阶振动形式是摆振;第3、4阶振动形式都是摆振与挥舞相结合。

从前面对叶片动力响应的分析可知:叶片在空气压力和惯性离心力的共同作用下其位移响应以绕旋转轴的弯曲振动为主,接近1阶模态变形,说明1阶模态的固有频率和振型在叶片响应中起主导作用,也说明在对叶片进行结构改进时应将重点放在提高叶片挥舞方向上的弯曲刚度。

5 疲劳寿命分析

图11、12分别是弱耦合与强耦合计算条件下得出的叶片疲劳寿命。计算结果如表2所示。

表2 疲劳分析结果

从表2可以看出:虽然用弱耦合方法计算出的需用循环周期是强耦合方法计算结果的3.29倍,但是两者得出的需用循环周期都远远大于叶片的循环使用周期。叶片在空气压力与惯性力的同时作用下,应力状态是拉、弯组合的情况。查阅相关手册可知:在疲劳安全系数[n]≥2.5时,2种计算方法得出的结果都满足要求。所以,风扇叶片满足疲劳强度设计要求。

图11 弱耦合作用下的叶片许用循环周期

图12 强耦合作用下的叶片许用循环周期

在风扇叶片实际工况中,叶片不仅受到发动机起动-熄火这一脉动循环载荷,也受到来自空气压力的稳定载荷。这一稳定载荷与离心力共同作用形成了交变载荷,同样也会对叶片造成疲劳损伤。在疲劳计算过程中忽略了这种载荷对叶片的影响,因此,无论用强耦合还是弱耦合计算出的结果差异都不明显。但是目前对于这种动态疲劳损伤还没有精确的预测方法,所以进行准确的动态疲劳研究是下一步需要研究的主要问题[9-11]。

6 结论

1)用BladeGen软件实现叶片精确的参数化建模,利用专业的涡轮机械网格划分模块建立叶片与流场的有限元模型。

2)分别用强耦合和弱耦合2种方法计算叶片的位移响应和应力分布,并找出了叶片的工作危险点在其根部中央位置。

3)对叶片进行模态分析和疲劳寿命的预测,发现叶片位移响应接近一阶模态位移,在进行结构改进时应注意弯曲刚度的提高。在叶片受到发动机起步-熄火脉动循环载荷情况下,疲劳寿命与安全系数均满足设计要求。

4)与弱耦合相比,强耦合计算出的叶片最大位移量比其高出16.7%,最大应力值高出17.1%。而2种方法计算得出的模态频率和振型以及对疲劳寿命的预测并无明显差异。由于强耦合占用的计算资源极其庞大,工程上大部分时候可以用弱耦合代替强耦合。但是在一些特殊工况下,如当叶片的位移对风压产生的影响不可忽略时,必须用强耦合进行计算。

[1]王营,陶智,杜发荣,等.宽弦空心风扇叶片流固耦合作用下的疲劳分析[J].系统仿真学报,2009,21(19): 6009-6012.

[2]周思柱,祝克强,吴汉川,等.基于Workbench的混砂车搅拌叶轮疲劳寿命分析[J].石油机械,2012(40): 36-38.

[3]李隆键,张以华,唐胜利.风力机翼型边界层分离流动三维特性的数值模型[J].重庆理工大学学报:自然科学版,2010,24(9):42-46.

[4]张丽霞,张伟,潘暨銮.基于流固耦合理论的混流式叶片动力学分析[J].清华大学学报:自然科学版,2008,48(5):773-776.

[5]李徳源,叶枝全,陈严.风力机叶片载荷谱及疲劳寿命分析[J].工程力学,2004,21(6):118-123.

[6]ZHENG Yu,YANG Hui.Coupled Fluid-structure Flutter Analysis of a Transonic Fan[J].Chinese Journal of Aeronautics,2011,24:258-264.

[7]Ye Zhiquan,Ma Haomin,Bao Nengsheng,et al.Structure dynamic analysis of a horzontal axis wind turbine system using a modal analysis method[J].Wind Engineering,2001,25(4):237-248.

[8]杨长辉,谭勇虎,许洪斌.大功率核电循环泵行星齿轮箱结构强度及耦合模态分析[J].重庆理工大学学报:自然科学版,2010,24(9):42-46.

[9]钱士才,高宏力,李文涛.基于ADAMS的机床主轴刚柔耦合系统建立及性能分析[J].四川兵工学报,2012 (6):69-70.

[10]王征,吴虎,史亚锋,等.基于CFD/CSD技术的压气机叶片流固耦合及震颤分析[J].航空动力学报,2011,26(5):1077-1084.

[11]周忠宁,李意民,谷勇霞,等.基于流固耦合的叶片动力特性分析[J].中国矿业大学学报,2009,38(3):401-405.

(责任编辑 刘舸)

Modal and Fatigue Analysis of Cooling Fan Blade Based On Fluid-Structure Coupling

LIU Xue-lai

(School of Automobile and Traffic Engineering,Jiangsu University,Zhenjiang 212013,China)

Aiming at the problem ofwhether the weak coupling response can be used to calculate the fan blade,finite elementmodel of cooling fan blade of an engine was established.Two fluid-structure interaction numericalmethods including weak coupling and strange coupling were implemented for the numerical simulation of blade and analysis of the structure response of the blade.Themodal frequency and vibration mode and fatigue life of the blade obtained by two numericalmethods were compared. The results show that themaximum deformation andmaximum stress increased less than 20%with the strange coupling compare with the weak one.The two numericalmethods were used to analyze the blademodal,but there is little difference between their results.At last a prediction of blade fatigue life wasmade.

fan blade;fluid-structure coupling;modal analysis;fatigue life

U463;TH16

A

1674-8425(2014)09-0025-06

10.3969/j.issn.1674-8425(z).2014.09.006

2013-12-25

刘雪莱(1988—),男,硕士研究生,主要从事汽车零部件CAD/CAE研究。

刘雪莱.基于流固耦合的冷却风扇叶片模态及疲劳分析[J].重庆理工大学学报:自然科学版,2014(9):25-30.

format:LIU Xue-lai.Modal and Fatigue Analysis of Cooling Fan Blade Based On Fluid-Structure Coupling[J]. Journal of Chongqing University of Technology:Natural Science,2014(9):25-30.