用金相显微镜测量双金属线铜层及镀层厚度

刘振虎, 戴雅康

(大连通发复合线缆科技发展有限公司,辽宁大连116600)

用金相显微镜测量双金属线铜层及镀层厚度

刘振虎, 戴雅康

(大连通发复合线缆科技发展有限公司,辽宁大连116600)

阐述了在金相显微镜中测量双金属线铜层及镀层厚度的方法。介绍了金相显微镜的选用、测量装置的组成、测微尺的标定及测量方法、待检试样的制备技术以及影响测量精度的因素。

双金属线;铜层厚度;镀层厚度;金相显微镜;测量

0 引 言

铜包铝线和铜包钢线等双金属线材中的铜层厚度及表面镀锡或镀银后的镀层厚度,是产品重要的质量指标和经济指标。一般要求在产品出厂时或用户验收时对铜层或镀层厚度进行检验。

在《铜包铝线》[1]和《铜包钢线》[2]标准中规定铜层最薄厚度与线材直径有关。对于铜层体积比不同的铜包铝线,其铜层最薄厚度应不小于标称直径的1.75%~3.5%;对于相对导电率不同的铜包钢线,其铜层最薄厚度应不小于标称直径的1.5%~5.0%。当所试的双金属线直径较粗时(例如,大于φ2.0 mm),其铜层较厚(一般可达到30~100μm),标准推荐可用“断面研磨抛光法”在放大倍数不小于20倍的读数显微镜下进行测量。当线材直径小于2 mm,或其表面镀锡或镀银时,其铜层或镀层太薄,仅几微米或数十微米,在读数显微镜下往往难以精确测量。为此标准推荐在金相显微镜下用足够放大倍数的目镜测微尺精确测量。为此用金相显微镜测量双金属线铜层及镀层的厚度是企业生产检验中经常使用的一项技术。

在金相显微镜中测量铜层及镀层厚度的准确性,除取决于金相显微镜的精度与系统误差外,与测试人员的技术水平有很大关系。为了贯彻《铜包铝线》、《铜包钢线》等产品标准,普及这种测试技术,使之获得广泛应用,本文将对金相显微镜的选用、在金相显微镜下测量铜层或镀层厚度的原理及方法、待检试样的制备方法以及影响测量精度的因素进行介绍。

1 金相显微镜结构及选用

金相显微镜是用于观察、研究金属显微组织的光学显微镜。它与生物显微镜的主要区别在于,不是利用透射光来观察透明的物体,而是利用自带光源,反射到不透明的金相试样表面进行观察。

金相显微镜根据其功能、用途及自动化程度的不同有很多种类,但其基本结构仍然由以下三部分组成:物镜和目镜组成的图像放大系统;光源、反射镜和棱镜等组成的光路系统以及粗调和微调物镜成像焦距的机械系统。近年来随着计算机技术在金相显微镜中的应用,使图像显示向光电数字化方向发展,简化了操作方法,扩大了应用范围。但价格却十分昂贵,有的品种高达几万元甚至数十万元。对于生产双金属线的中小企业来说,选用一台几千元的简易型金相显微镜(例如图1所示的4X型系列),用于测量铜层或镀层厚度已足够使用。

图1 4X简易型金相显微镜的实例

该金相显微镜有10倍、40倍及100倍三种放大倍数的物镜和10倍、12.5倍两种放大倍数的目镜。总放大倍数为所选物镜和目镜放大倍数的乘积,在100倍至1250倍范围内,也满足精确测量的要求。

2 在金相显微镜下测量铜层与镀层厚度的方法

2.1 金相显微镜附加的测量装置及其标定方法

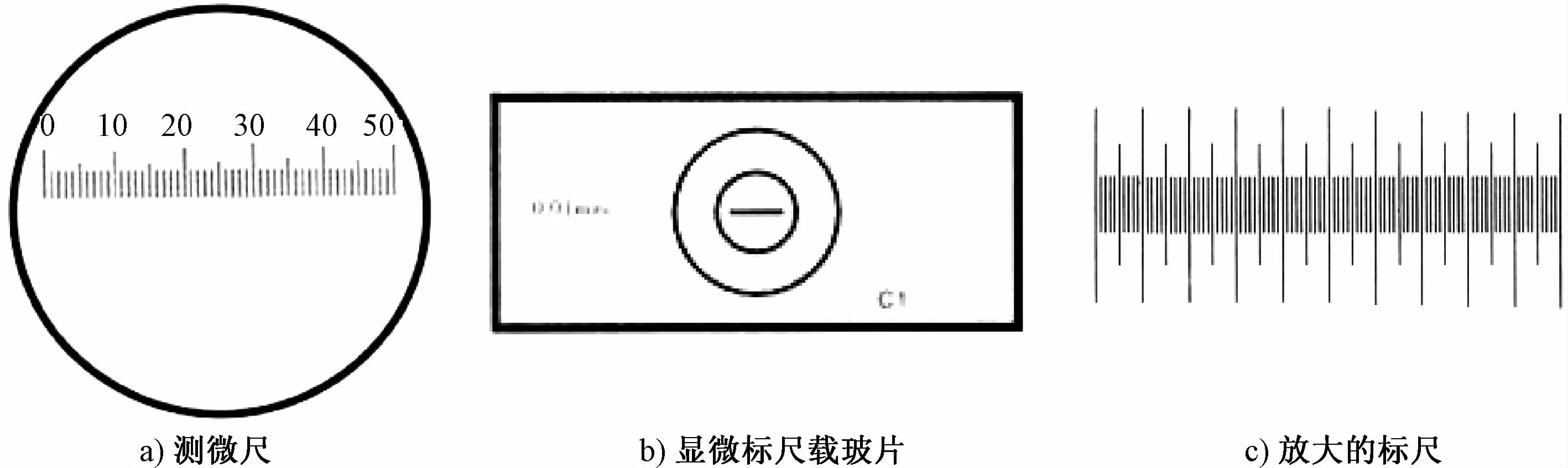

如果将铜包铝线、铜包钢线或表面有镀层的双金属线制成金相试样,就可在4X型金相显微镜下观察到其组织和形貌。但要测量铜层和镀层的厚度,还必须另购附加的测量装置。测量装置包括带有测微尺的测微目镜和校准该测微尺格值的显微标尺(也称为物镜测微尺),如图2所示。

图2 测微目镜装置

测微目镜(图2a)的特点是在镜筒中有一圆形载玻片,载玻片中央有一5 mm长的横线,其上刻有50格戓100格等距离的测微尺。测微尺每一小格的格值将随目镜与物镜放大倍数的不同而不同。例如,对于50等分的测微尺,在10倍物镜中看到测微尺每一小格的格值δ=0.1 mm。当物镜的标称放大倍数为40倍时,每一小格的格值应为δ=0.1/40= 0.0025 mm。但是,在《金相显微镜检定规程》[3]中,允许物镜放大倍数有±5%的误差。因此,按物镜标称放大倍数计算的目镜测微尺的格值δ就可能有小于5%的不确定度。为了获得准确的测微尺格值,必须借助于放置在试样台上的显微标尺对目镜测微尺的实际格值进行标定。

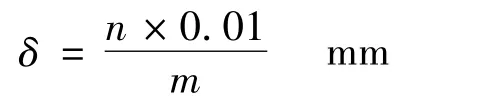

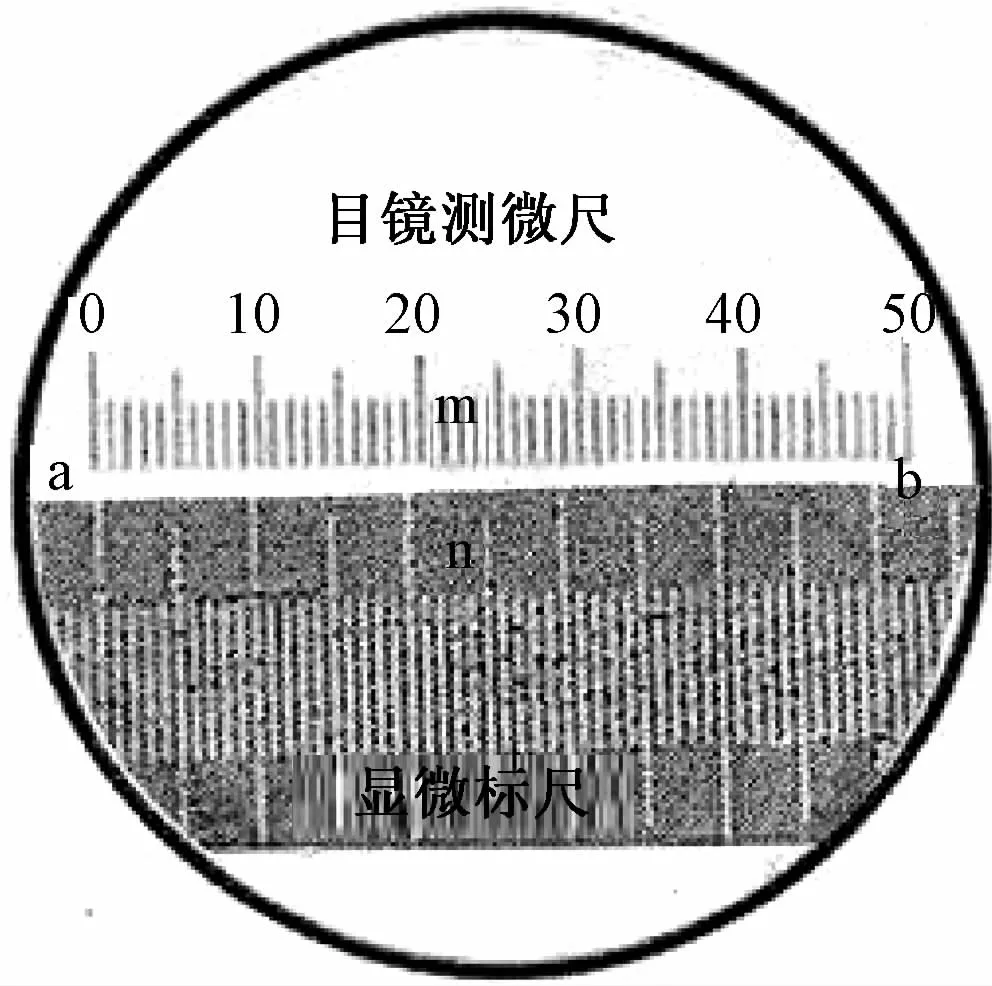

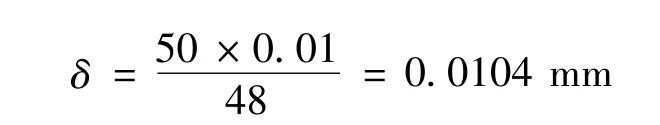

显微标尺(图2b)是一块载玻片,其中心圆圈内有一个1 mm长、被等分为100格的标尺,每一小格的间距为0.01 mm。经物镜放大后的显微标尺如图2c所示。标定目镜测微尺格值时,将物镜在一定放大倍数下的显微标尺成象于目镜视场中,则在视场中可同时看到两个标尺:目镜测微尺(黑色)和放大的显微标尺(白色),如图3所示。转动目镜,使目镜测微尺与显微标尺的刻度平行,并使两尺左边的某一刻度线(a点)对齐,向右寻找两尺另外相重合的刻度线b点。记录两重合刻度线间的目镜测微尺的格数m和显微标尺的格数n,则目镜测微尺在此放大倍数下的格值δ为:

图3 目镜测微尺格值的标定

图3所示的显微标尺是在物镜放大倍数为10倍时的图象。从目镜中可见,两标尺在a~b间目镜测微尺的48格与显微标尺的50格对齐,则目镜测微尺的格值δ为:

2.2 铜层及镀层厚度的测量方法

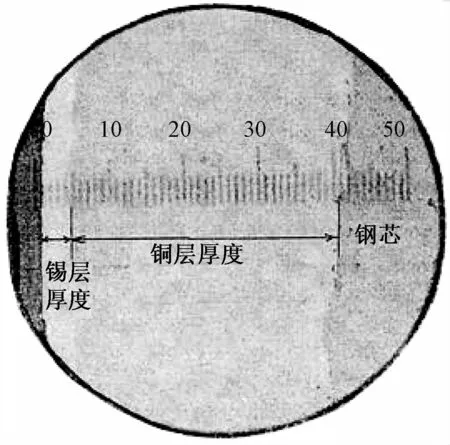

目镜测微尺的格值标定后,就可将欲测量厚度的试样放在载物台上。此时在目镜中既显示测微尺又看到试样形貌。图4所示为在目镜和物镜放大倍数分别为10倍和40倍(显微镜总放大倍数为400倍)条件下,直径为1.7 mm的镀锡铜包钢线的镀锡层与铜层厚度的形貌。已经标定目镜测微尺的格值为0.0024 mm。测得镀锡层厚度为4格,即0.0096 mm(9.6μm);铜层厚度为34格,即0.082 mm。

图4 镀层与铜层厚度的测量

为了保证测量结果的准确性,建议目镜测微尺的标定与厚度的测量由同一操作者进行;由于测量误差一般随显微镜放大倍率的减小而增大,选择放大倍率时,应使目镜中图象的视野为铜层或镀层厚度的1.5~3倍;每一个试样的测量值应在同一试样的不同部位测量3~4次,或在同一试块中选择几个试样进行测量,取其平均值。

3 试样制备技术及其对测量不确定度的影响

用金相显微镜测量铜层或镀层厚度前,必须先将直径细小的线材制成金相试样,使其横截面能垂直而平稳地放置在试样台上,以便于观察和测量。试样的制备包括取样、镶嵌、研磨、抛光和浸蚀五道工序。每一道工序的制备质量都将影响到测量值的准确性。

3.1 试样的切取

从抽取的线材样本上切取长度为15 mm左右的试样5~10个,镶嵌成如图5所示的试块。切取多个试样的主要目的,是排除某些试样在镶嵌时产生端面偏斜而产生的测量误差;并可多选择几个端面规整的试样进行测量,以增加测量值的准确性。

切取试样时应尽量减小线材横截面的变形。变形太大的试样,在磨制时难以将变形层磨去,将得不到准确的测量结果。

图5 镶嵌后的试块

3.2 试样的镶嵌

镶嵌的目的是将多个小试样通过填料制成一个横截面较大的试块,使其既便于研磨,又适于在金相显微镜下进行观察。

镶嵌前,可将小试样每隔2~3 mm距离平行地粘附在宽度约为10 mm的胶带上,将胶带连同试样一起包在直径约为5 mm、长度约为15 mm的圆杆上,以便镶嵌。

镶嵌方法有热镶嵌和冷镶嵌两种:

(1)热镶嵌就是将准备好的试样垂直放于镶嵌机的模具中,填以热凝性塑料(如胶木粉)或热塑性塑料(如聚氯乙烯)后进行加热、加压。一般保持十多分钟即可。但此法需购置专用的镶嵌机。

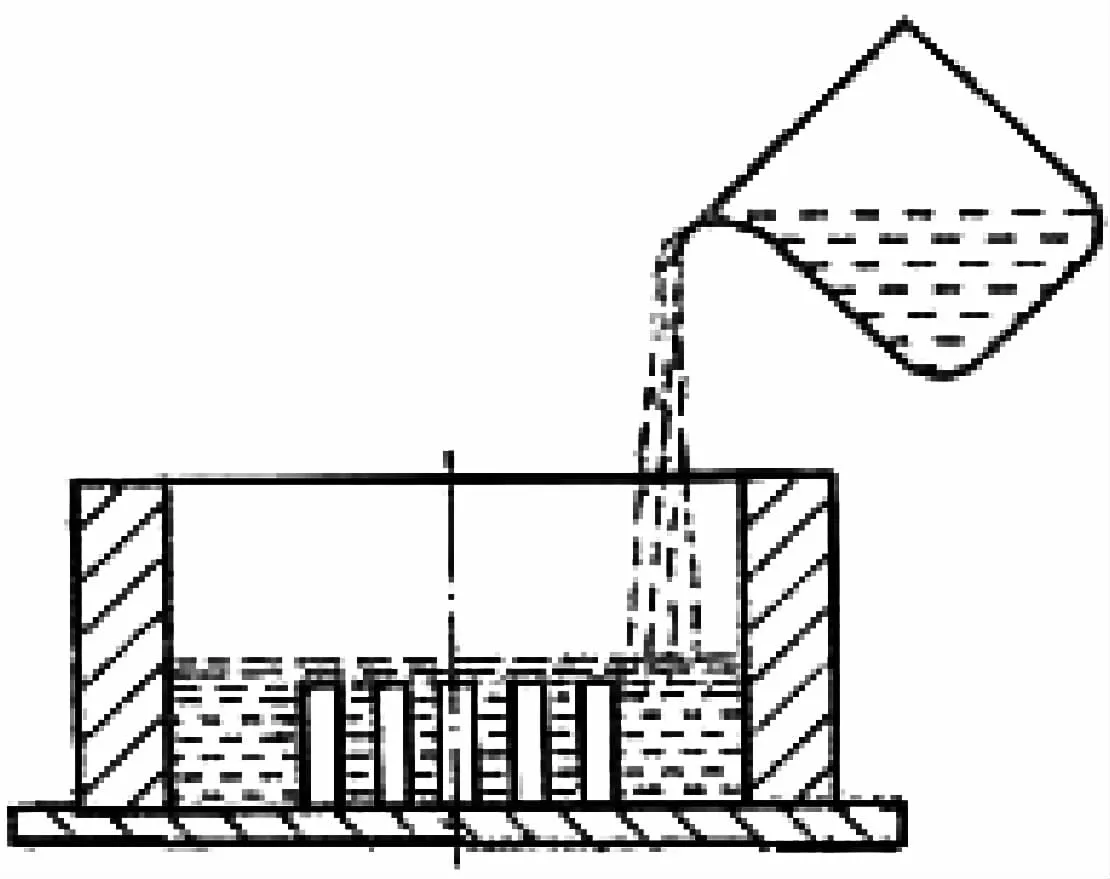

(2)冷镶嵌就是在室温下将准备好的试样纵立在直径和高度分别为15mm左右的塑料套圈中,向套圈中浇注流态的镶嵌材料,如图6所示。待镶嵌材料固化后备用。

图6 试样的冷镶嵌

冷镶嵌用的镶嵌材料主要有两种:

(1)环氧树脂加固化剂。例如,使用E型环氧树脂时,所用固化剂为乙二胺,约占总量的10%左右。

(2)牙托粉加牙托水[4]。牙托粉为医用牙科材料,无腐蚀、无毒、无污染。实践证明,它也是金相试样冷镶嵌中很好使用的一种填充材料。在操作上比用环氧树脂方便,固化时间也较环氧树脂的短。牙托粉为粉状物质,将其装入小烧杯中,加入适量牙托水(两者配比可按每12 g牙托粉配以10 ml牙托水),搅拌调制成具有一定的流动性的稀胶体,浇注到镶嵌套圈中。约20 min就可固化。

镶嵌操作的关键在于使试样垂直地放入模具或塑料套圈中。如果试样方位偏离垂直面,则所测量厚度必然大于真实厚度。当垂直度偏差10°时,将产生1.5%的误差。

3.3 研磨和抛光

研磨和抛光的目的是去掉切取试样时表面产生的毛刺、变形和磨痕,是获得横截面平整试样的关键工序。

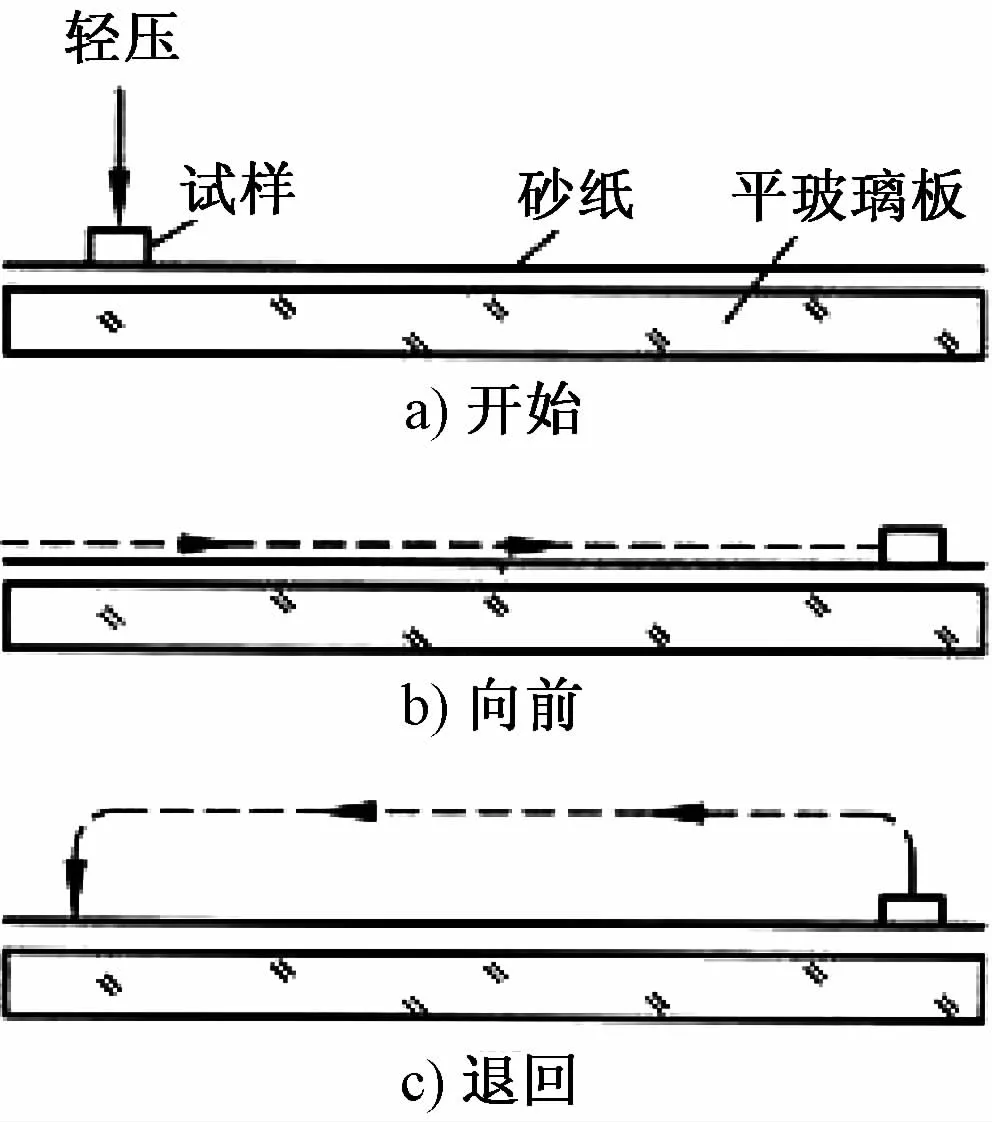

研磨试样是在金相砂纸上进行的。所用砂纸的标号从粗到细分别为:280号、400号、800号、1000号和1500号。手工磨制是最常用的方法。操作时如图7所示,将砂纸平放在玻璃板上,一手将砂纸按住,一手将试样磨面轻压在砂纸上向前推进然后退回再进行磨制。待磨痕方向一致后,换较细的砂纸研磨。每更换一次砂纸,必须将上一道磨制时的砂粒清除干净,并将试样的磨制面转动90°。最终得到一个磨痕细微的平整磨面。

图7 手工研磨操作方法

研磨后的试样,为进一步除去磨面上的细微磨痕,必须在抛光机上进行抛光。将抛光用的丝绒用水浸湿,铺平并紧固在抛光机转盘上。在丝绒表面涂上粒度很细的金刚石研磨膏作为磨料。粗抛和细抛时,分别选用W3~W5和W0.5~W2.5的金刚石研磨膏。

3.4 浸蚀

为了提高金属层间的反差,并显示一条细微而清晰的层间界面线,其磨面可用4%的硝酸酒精溶液进行浸蚀;当试样磨面发暗时终止;然后用冷水冲洗试样,再用无水酒精清洗,吹干后待用。

研磨、抛光和浸蚀后的试样,在金相显微镜下将显示出平整的磨面和细小、清晰的层间界面线,便于测量尺寸。制备质量优良的试样,其测量不确定度约为0.4μm左右;一般情况下,测量不确定度应小于0.8μm。当测量不确定度大于1μm或大于真实厚度的10%时,必须将试样重新磨制和抛光。

4 结束语

用金相显微镜测量双金属线铜层及镀层厚度具有比较直观、精度较高、试样可长期保存、重复测量等优点。但要求技术人员必须掌握试样制备技术及在金相显微镜中测量厚度的方法,并不断积累测试经验,以提高测量结果的准确性。

[1] GB/T 29197-2012 铜包铝线[S].

[2] SJ/T 11411-2010 铜包钢线[S].

[3] JJG 012-1996 金相显微镜检定规程[S].

[4] 韩德伟,张建新编著.金相试样制备与显示技术[M].长沙:中南大学出版社,2005.

M easurement for Copper Layer Thickness and Coating Thickness of Bimetallic W ire by M etallographic M icroscope

LIU Zhen-hu,DAIYa-kang

(Dalian TOFA Composite Cable Technology Development Co.,Ltd.,Dalian 116600,China)

This paper describesmeasurement for copper layer thickness and coating thickness of bimetallic wire by metallographicmicroscope.It also introduces the selection ofmetallographicmicroscope,composition ofmeasuring equipment,calibration and measurementmethods ofmicrometer,preparation of test sample and the factors affecting accuracy ofmeasurement.

bimetallic wire;copper layer thickness;coating thickness;metallographic microscope;measurement

TM244.1

A

1672-6901(2014)06-0008-04

2014-04-29

刘振虎(1972-),男,助理工程师.

作者地址:辽宁大连市开发区临港工业区南[116600].