八钢新高线立活套器的改造

俞学升

(宝钢集团八一钢铁有限公司,乌鲁木齐830022)

八钢新高线立活套器的改造

俞学升

(宝钢集团八一钢铁有限公司,乌鲁木齐830022)

文中介绍了八钢新高线厂立活套器的设计和安装缺陷,并对其进行了技术改造。极大地降低了维护成本,提高了设备运转率,对同行具有良好的借鉴作用。

立活套器;改造;借鉴

0 引言

八钢新高线机组设计产能60万t/a,于2009年7月份建成投产。在11H至14V轧机之间,分别布置1~3#共计3台立活套器。

立活套器的主要功能是使相邻机架间的轧件在无张力下储存一定的活套量,作为机架间速度不协调时的缓冲环节,从而消除轧制过程中各机架间动态速度变化引起的轧件尺寸波动。

立活套器的结构特点:支持轧件的托辊由摩擦阻力小的滚动轴承支撑,减少了对轧件的表面划伤,它布置在摆动架上,利用气缸快速反应的特点来直接驱动摆动架,使托辊具有一定的作用力始终支撑着轧件,避免轧件产生波浪,尤其是在轧制焊丝钢时至关重要。

1 新高线机组在线使用的立活套器存在的问题

八钢新高线机组在线使用的立活套器有如下缺陷:1)活套轮轴无加油孔,导致无法在线给轴承加润滑脂,轴承频繁烧损;2)轴承选型较小,原装轴承型号为6209深沟球轴承,轴承承载负荷能力较低,保持架频繁断裂;3)压盖材质为45钢,安装在活套轮外面,其外缘直接和坯料接触,磨损严重且其与活套轮的联接螺栓在轧制过程中容易断裂,使用寿命较低;4)活套轮的材质为45钢,不耐磨损,使用寿命低;5)未装冷却水,致使活套轮温升过高,润滑脂受热稀释脱出,轴承使用寿命降低,活套轮耐磨性能下降;6)起套轮轴和导辊座为过渡配合,拆卸不便,加之现场空间小,每次更换时间最少1.5 h。

由于以上缺陷的存在,立活套器的使用寿命极低,平均使用寿命在2~3 d。而且由于活套器在使用过程中发生故障时,往往会导致淤条堆钢,对生产节奏的提升和成材率都影响较大。更为严重的是,在轧制焊丝钢时,因为焊丝钢的硬度偏低,如果不用活套器,很容易造成淤条堆钢,是品种开发的瓶颈所在。?

2 对活套器的改进

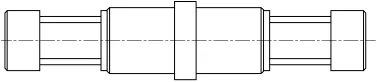

图1 原导向轮轴

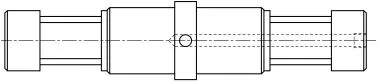

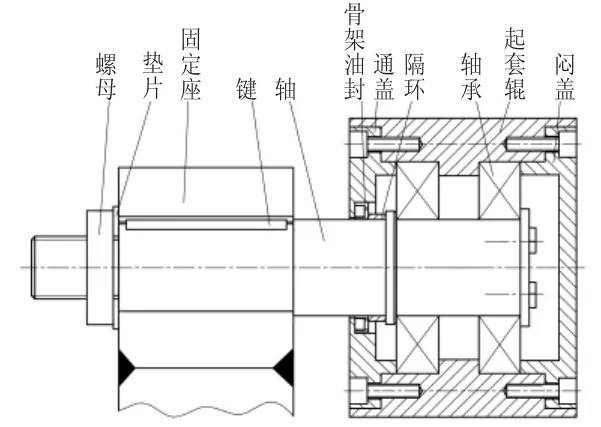

1)活套轮轴的改进。原来的活套轮导向轮轴(无加油孔)如图1所示,改进后如图2所示,轴心加工加油孔,以便加油润滑。

图2 改进后导向轮轴

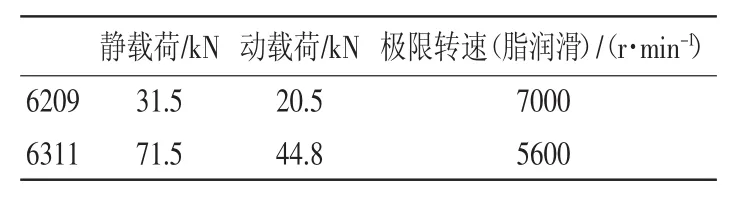

2)轴承改型。在线活套轮轴承实际转速为2800r/min,原来的轴承型号为6209的深沟球轴承虽然转速满足使用要求,但是承载能力较低,保持架频繁断裂,轴承使用寿命较短。现改为6311的深沟球轴承,轴承承载能力增加了120%。两种轴承的基本参数如表1。

表1 轴承基本参数

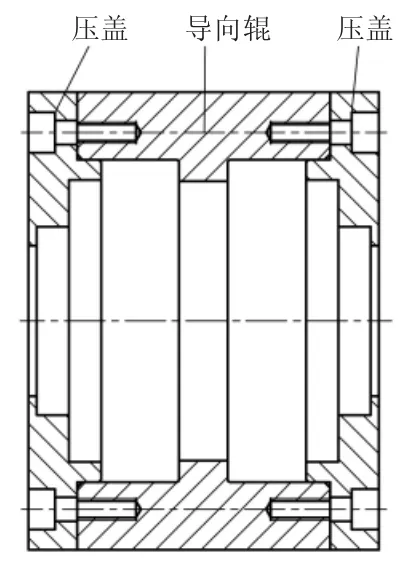

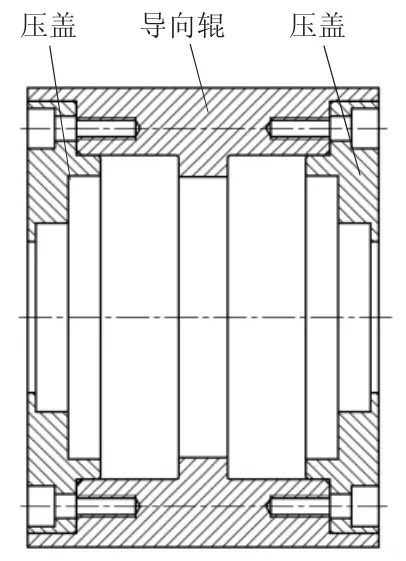

3)压盖及活套轮的改进。原活套轮压盖安装在活套轮的外侧(如图3),其外缘直接和坯料接触,磨损严重且其与活套轮的联接螺栓在轧制过程中容易断裂,使用寿命较低。现改装在活套轮内部(图4),避免和坯料直接接触。

图3 压盖安装在活套轮外侧

图4 压盖安装在活套轮内部

4)活套轮材质、结构改进。原活套轮材质为45钢,耐磨性极差,活套轮平均使用寿命为2~3 d。材质改为耐磨材料GSiMnMoVXt。为防止压盖外露在活套轮外造成螺栓频繁断裂、压盖磨损严重,活套轮的结构由图3改为图4。

5)冷却水的安装。原立活套器没有设计冷却水,容易加剧活套轮磨损,并且经常造成坯料与活套轮摩擦受热粘连、坯料表面划伤现象,影响成材率。现在在活套轮上方引入冷却水进行冷却,备件的使用寿命大幅延长的同时,成材率也大大提高。

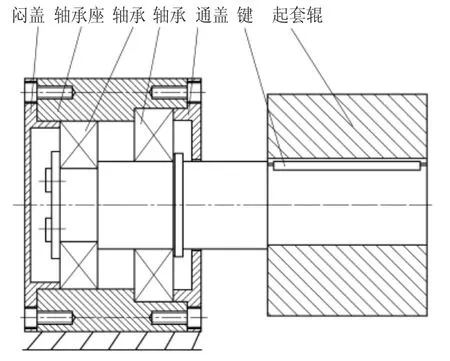

图5 轴承安装在导辊座里

图6 轴承装在起套辊里

6)起套辊总成的安装形式改进。原起套辊与轴为过盈配合,起套辊的轴承安装在导辊座里(图5),因轴承保持架承受较大弯矩,轴承保持架频繁断裂,严重影响使用寿命。而且更换起套辊时,因轴和轴承配合尺寸为过渡配合,加之在生产过程中发生轴承锈蚀,拆装时至少需要3个人、2 h以上。现改为轴承装在起套辊里面(图6),固定座与轴采用小间隙配合、螺母锁紧的结构,彻底解决了以上问题,现在更换时只需2个人、20 min,同时轴承的使用寿命显著增长。

4 活套器改造后的效果

经过以上改进,活套器达到了以下效果:1)活套轮使用寿命大幅提高,从改进前的2~3 d提高到了现在的90 d。2)维护强度大幅降低,以前2~3 d就要把活套轮拆除下来加油、处理断螺栓,现在改进后只需7 d加油一次,且加油方便快捷。

5 结语

通过对立活套器的改造,不仅延长了设备维护周期,降低了热停故障时间和维护强度,而且大幅延长了活套器的使用寿命,尤其是解决了在轧制焊丝钢时频繁淤条堆钢的难题,其经济效益得到了极大提高。

(编辑:立 明)

TG 33

B

1002-2333(2014)04-0231-03

俞学升(1979—),男,工程师,主要从事机械设备的管理工作。

2013-12-31