沉淀法制备ITO粉体及其性能研究

谭 翠,赵明勇,徐灿辉

(柳州华锡铟锡材料有限公司,广西柳州 545006)

沉淀法制备ITO粉体及其性能研究

谭 翠,赵明勇,徐灿辉

(柳州华锡铟锡材料有限公司,广西柳州 545006)

以InCl3、SnCl4、尿素和氨水为主要原料,采用化学共沉淀法制备出ITO粉体,探讨了沉淀剂种类和煅烧温度对ITO粉体性能的影响。结果表明:采用氨水可制备针状、粒度分布窄的纳米粉体,沉淀剂为尿素时则为块状、粒度分布较宽的微米粉体;随煅烧温度的提高,粉体的比表面积呈下降趋势,从700℃的28.65m2/g下降到900℃的12.23m2/g;氨水作沉淀剂且煅烧温度为700℃时可获得粒度均匀、分散性好、物相单一的纳米ITO粉。

共沉淀法;ITO粉体;微观形貌;粒径

随着半导体器件的深入开发和不断发展,铟及其化合物在微波器件、显示屏、发光二极管、激光器、太阳能电池、气敏元件等领域成为炙手可热的材料,尤其是其与锡掺杂半导体化后形成的铟锡氧化物(ITO靶材)[1~4]。ITO靶材的制备过程大体上是将氧化铟和氧化锡粉末按一定比例混合,后经加工成型并高温烧结[5]。在此过程中粉体的制备尤为关键,直接影响靶材的溅射性能。目前,国内外制备ITO粉体的主要方法包括机械混合法、溶胶-凝胶法、水热合成法、化学共沉淀法及溶剂热法等[6~10]。其中化学共沉淀法的基本方法是按成分计量配制两种或两种以上可溶性金属的盐溶液,将过量的沉淀剂加入混合后的盐溶液中沉淀出金属氢氧化物,氢氧化物经洗涤、脱水和高温煅烧等后续处理后制备金属氧化物超细粉。化学共沉淀因其工艺简单、易于实现工业化生产、生产成本低且效率高、产物纯度高、组分均匀、分散性良好及粒度小且分布窄等优点而被广泛使用[11~15]。

ITO粉体的性能直接影响了ITO靶材溅射性能的优劣,要使靶材溅射过程平稳顺利进行,就要求ITO粉体具有良好的综合性能,包括单一物相、立方晶形、纳米级粒径、高纯度及分布均匀等。本文采用化学共沉淀法将Sn掺杂入In中制备铟锡氢氧化物前驱体,经洗涤、脱水干燥及煅烧后制得ITO粉体,对不同沉淀剂和不同煅烧温度下制备的ITO粉体的微观组织形貌、比表面积、粒径分布及物相进行了研究,以期为ITO粉体的制备与应用提供实验依据。

1 实 验

1.1 材料制备

取80 mL浓度约为300 g/L的InCl3溶液,根据化学计量比(重量比In2O3∶SnO2为9∶1)量取SnCl4溶液。化学共沉淀反应在油浴锅中进行,将以上两种盐溶液混合均匀后分为两等份,分别以氨水和尿素作为沉淀剂,反应温度分别为60~80℃和90~100℃,在搅拌速度约300 r/min下边滴加沉淀剂边搅拌,当反应液pH值约为7时停止滴加沉淀剂。在原反应温度下陈化3~5 h后取出,纯水洗涤直至滤液中用AgNO3检测无Cl-1,并用无水乙醇进行脱水处理。将沉淀物置于马弗炉中,在100℃下干燥10 h,之后放入煅烧炉中煅烧4 h,煅烧温度分别为700℃、800℃、900℃和1 000℃。煅烧后制备的氧化物经研磨、过筛制得ITO粉体。对应以上两种沉淀剂,把所制备的ITO粉体分别记为1#、2#试样。

1.2 性能测试

1.2.1 物相和微观形貌分析

采用D/max 2550VB+18KW型高功率旋转阳极靶全自动X射线衍射光谱仪(XRD)进行物相分析。采用JSM-6360LA型扫描电子显微镜(SEM)观察分析试样微观形貌。

1.2.2 粒度分布和比表面积

粒径是衡量ITO粉体性能的一个重要依据。本实验中,粒度分布测量采用欧美克激光粒度仪ls800。用型号规格为GC5890S的比表面积测定仪对所制的粉末进行SBET测定。

2 实验结果及分析

2.1 不同沉淀剂下ITO粉体的微观组织形貌及粒径

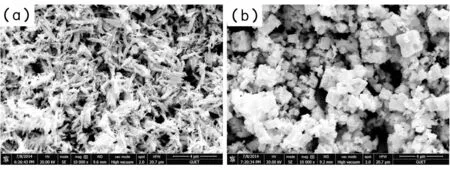

图1所示分别为氨水和尿素两种沉淀剂制备的ITO粉体(经1 000℃煅烧4 h)的SEM形貌。由图1(a)可见,采用氨水制备的ITO粉体呈现针状形貌,粉体分散性良好、粒径小且整体上分布均匀;图1(b)中,采用尿素制备的ITO粉体大多呈现方块状,粒径较大,团聚度较前者严重。煅烧后形成的团聚一般体现为硬团聚,这种团聚通过球磨也难以消除。两种粉体的形貌和粒径差别很大。晶体的生长大多为极性生长,在足够的驱动力作用下C轴为快速生长方向,侧向生长速度相对缓慢,晶核不断发育长大逐渐形成针状晶体。采用氨水制备的ITO粉体可能由于反应时间较短,反应温度较高,晶核来不及侧向生长而形成针状相貌。

图1 ITO粉体的微观组织形貌

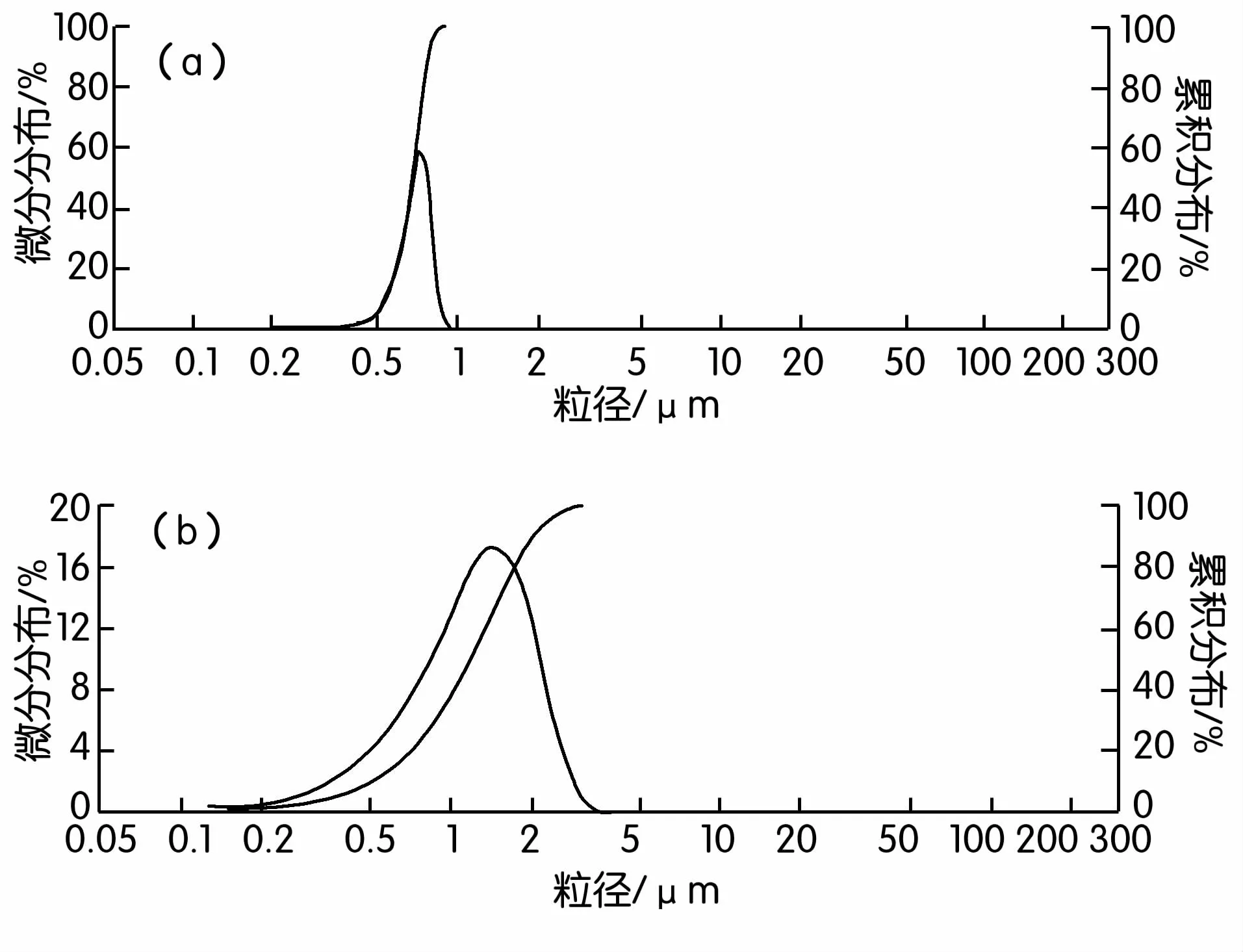

图2所示分别为氨水和尿素制备的ITO粉体(经1 000℃煅烧4 h)的粒径分布曲线图。由图2可见,样1#的粒径分布窄,约在0.45~0.90μm之间,平均粒径约为0.63μm;样2#的粒径则在0.15~4.0μm之间,分布范围较宽,平均粒径约为1.25 μm。这表明采用氨水作为沉淀剂的ITO粉体的粒径较小,粒径分布更集中。

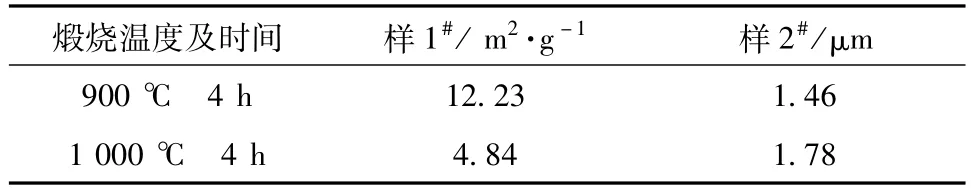

表1为氨水和尿素两种沉淀剂下生成的ITO粉在900℃和1 000℃煅烧4 h后的粒径情况。从表1中可知,在900℃、1 000℃煅烧时样1#的比表面积分别为12.23 m2/g(≈70 nm)和4.84 m2/g(≈175 nm);样2#的粒径分别为1.46μm和1.78μm。因此,在相同的煅烧条件下,采用氨水制备的ITO粉体的粒径可达到纳米级,采用尿素作为沉淀剂所制备的ITO粉体则均为微米级。这与激光法测定的粒径变化情况一致,可能是因为尿素的分解需要较高温度(70℃以上)且分解速度较慢,导致反应时间过长。反应过程晶核的形成与生长都需要驱动力,在反应浓度即过饱和度相同的情况下,温度的提高和反应时间的延长都增加了反应体系的能量,提高了晶核生长的驱动力,从而导致粉体的粒径增大。

图2 1#和2#ITO粉体的粒径分布曲线图

表1 采用氨水和尿素制备的ITO粉的粒径情况

对比同一样品在不同煅烧温度下的粒径,煅烧温度从900℃升高到1 000℃时,比表面积从12.23 m2/g降至4.84 m2/g,比表面积降低,粒径增大,这是因为温度升高时小颗粒的熔解促进了大颗粒的进一步长大。

针状或者针状与球状混合的颗粒形貌具有良好的啮合性能,成型性好,利于提高坯体的致密度和强度;粉体粒径小时,减少浇注前粉末的研磨次数甚至不用研磨就可直接使用,降低杂质的含量。所以以氨水为沉淀剂可制备出符合使用要求的ITO粉体。

2.2 不同煅烧温度下ITO粉体的微观组织形貌及粒径

图3所示为采用氨水作为沉淀剂制备的样1#分别在700℃、800℃和900℃下煅烧4 h后的ITO粉体的SEM形貌。由图3(a)可见,煅烧温度为700℃时ITO粉体的颗粒形貌为类球状,分散性良好;图3(b)中颗粒形貌基本上为针状,团聚现象较少;图(c)的形貌与图(a)所示的相像,都为类球状,不同的是图3(c)中夹杂着少量片状颗粒且团聚相对严重。这说明随着煅烧温度的提高,颗粒形貌从球状可转化为针状,当煅烧温度进一步提高时又可转回球状或片状。

图3 不同煅烧温度下氨水制备的ITO粉体的微观组织形貌

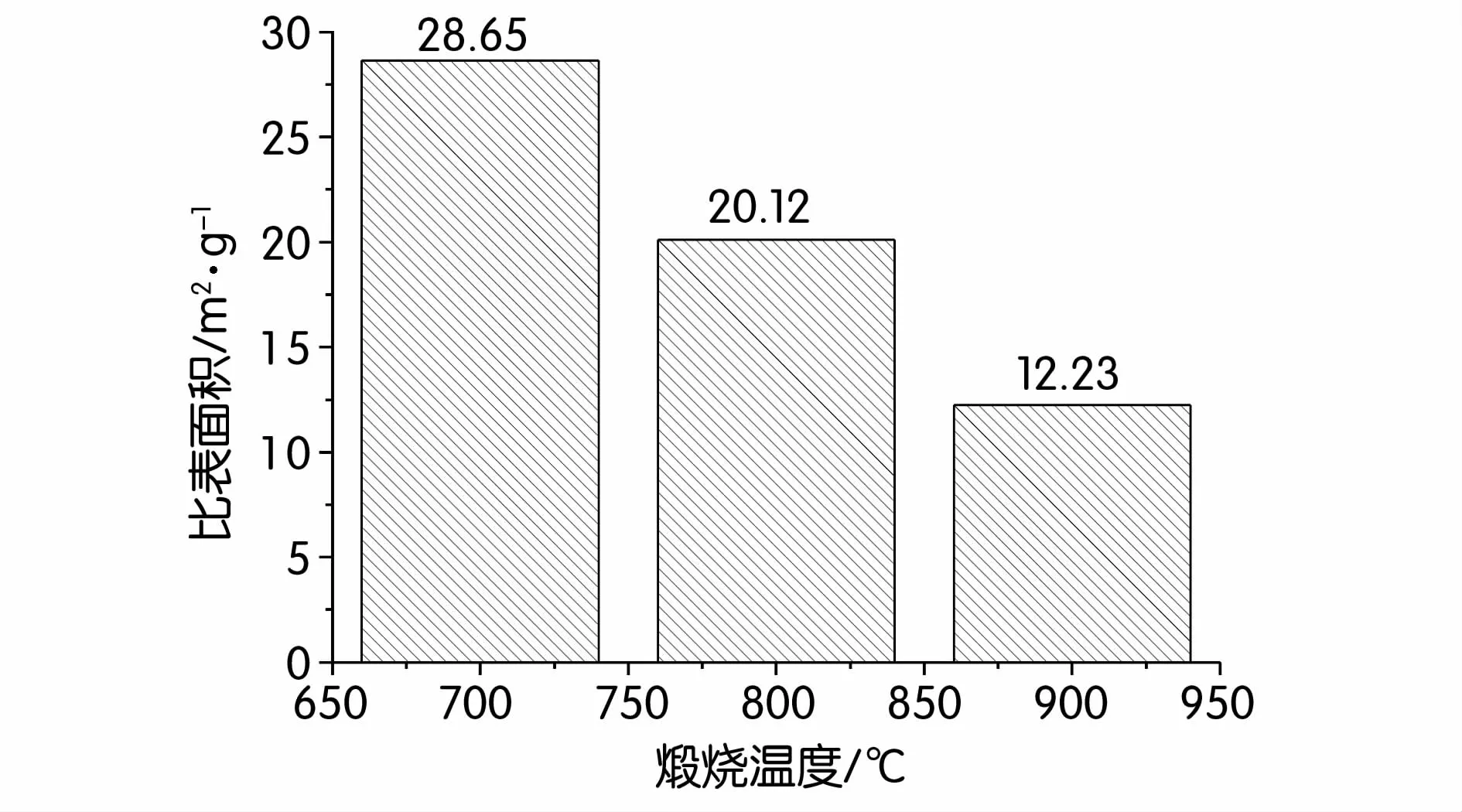

图4所示为氨水制备的样1#分别在700℃、800℃和900℃下煅烧4 h后制得的ITO粉体的比表面积,其比表面积分别为28.65 m2/g、20.12 m2/g和12.23 m2/g。煅烧温度对晶粒尺寸影响很大,随着煅烧温度的提高,比表面积降低,粒径增大。

图4 不同煅烧温度下ITO粉体的比表面积

煅烧温度对颗粒尺寸大小、分布和形貌有较大的影响。温度低时不能保证粉体的完全晶化,而随着煅烧温度的提高,一方面晶粒形核速度和生长速度都会增大,温度越高,晶粒之间的碰撞运动越频繁,晶粒之间的团聚作用越明显,这直接导致了晶粒尺寸的增大;另一方面,体系中能量够高时晶粒的成核和生长都会偏离平衡生长条件,形成多面体晶核,后续不断生长形成针状或长条状。此外,当温度达到一定值后,随着多面体晶核尺度的增加,表面张力变大,导致多面体核开裂,形成针状或片状晶体。

图5为不同煅烧温度下ITO粉的XRD衍射图。图中In2O3的三个主衍射峰分别为晶面(220)、(400)和(440),说明材料为立方晶体结构;随着煅烧温度的提高,一方面In2O3主衍射峰变得更尖锐,这表明材料中In2O3晶体的结晶程度逐渐提高,晶体结构相对完整,另一方面SnO2的衍射峰也逐渐锐化,表明材料中SnO2含量增加,即SnO2固溶于In2O3的程度降低。煅烧温度为700℃时衍射图中没有出现SnO2的衍射峰,此时材料具有显著的单相结构。因此煅烧温度为700℃时可获得粒度均匀、物相单一、颗粒形貌为类球状的纳米ITO粉。

图5 不同煅烧温度下氨水制备的ITO粉体的XRD衍射图

3 结 论

1.相比尿素,采用氨水作为沉淀剂更有利于制备出粒径分布窄的纳米级ITO粉体。

2.煅烧温度对粉体尺寸、物相及晶体结构等性能有重要影响,煅烧温度为700℃时可获得粒度均匀、分散性好、物相单一、结晶完好的球状纳米ITO粉体。

[1] 袭著有,许启明,赵鹏,等.ITO薄膜特性及发展方向[J].西安建筑科技大学学报,2004,36(1):109-112.

[2] 李增玉,赵谢群.氧化铟锡薄膜材料开发现状与前景[J].稀有金属,1996,20(6):455-457.

[3] 马勇,孔春阳.ITO薄膜的光学和电学性质及其应用[J].重庆大学学报,2005,25(8):114-117.

[4] 马颖,张方,辉牟强.ITO膜透明导电玻璃的特性、制备和应用[J].陕西大学学报,2004,24(1):106-109.

[5] 杨井吉郎,中村驾志.氧化铟中固溶锡的ITO粉末制造方法以及ITO靶的制造方法[P].中国专利:1423261,2003-06-11.

[6] 张永红,陈明飞.共沸蒸馏法制备氧化铟粉体及性能研究[J].湖南有色金属,2002,18(4):26-28.

[7] 余成华,于国辉.铟深加工-纳米级ITO粉末的研制[J].江苏冶金,2001,29(5):26-27.

[8] YU Da-bin,WANG De-bao,YUWei-chao,et al.Preparation of corundum structure Sn-doped In2O3nanoparticles via controlled coprecipitating and postannealing route[J].Inorganic Chemistry Communications,2002,5(7):475-477.

[9] 张维佳,王天民,糜碧.纳米ITO粉末及高密度ITO靶制备工艺的研究现状[J].稀有材料与工程,2004,33(5):449-453.

[10]段雨露,周丽旗,肖丹,等.化学共沉淀法ITO纳米粉末的制备与表征[J].湖南有色金属,2013,29(5):48-53.

[11]吕志伟,姚吉升,陈志飞.纳米ITO粉的制备技术及其应用[J].有色矿冶,2003,19(5):40-42.

[12]CHEN Shu-guang,LI Chen-hui,XIONG Wei-hao.Preparation of indium2tin oxide(ITO)aciculae by a novel concentration-precipitation and post-calcination method[J].Materials Letters,2004,58(3/4):294-298.

[13]XU Hua-rui,ZHU Gui-sheng,ZHOU Huai-ying,et al.Preparation of monodispersed tin-doped indium oxide nanopowders under moderate conditions[J].Materials Letters,2005,59(1):19-21.

[14]钟毅,王达健,刘荣佩.铟锡氧化物(ITO)靶材的应用和制备技术[J].昆明理工大学学报,1997,22(1):66-70.

Preparation and Properties of ITO Powder by Chem ical Co-precipitation

TAN Cui,ZHAO Ming-yong,XU Can-hui

(LiuZhou China Tin Tin&Indium Material Co.,Ltd,Liuzhou 545006,China)

Using InCl3,SnCl4,urea and ammonia as themain raw materials,ITO powderswere prepared by chemical coprecipitation.The effect of precipitant and calcination temperature on the properties of ITO powder was investigated.The results indicate that nanometer ITO powder with acicular morphology and a narrow size-distribution has been produced by ammonia,while ITO powder is block-shaped,reachingmicrometer with a relatively wide sizedistribution when urea was used.As calcination temperature increased from 700℃to 900℃,surface area of the powder decreased from 28.65 m2/g to12.23 m2/g,showing a downward trend;nanometer ITO powder with uniform size,dispersion and sole phase could bemade by ammonia under calcination temperature of 700℃.

coprecipitation;ITO powder;microstructure;powder size

TG146.4+3

:A

:1003-5540(2014)06-0060-04

2014-09-06

谭 翠(1987-),女,助理工程师,主要从事ITO靶材的研究。