浅埋暗挖隧道CRD工法施工技术研究

张积海

(湖南省湘西公路桥梁建设有限公司,湖南吉首 416000)

隧道施工过程中采用两方面指标衡量其稳定性,一是施工成洞稳定指标;二是地表下沉量[1,2]。暗挖隧道无论埋深大小,都不可避免地扰动土体,破坏了地下土体原有平衡状态,势必引起地表沉降变形,而浅埋隧道,尤其在市区内施工,难度风险极大。城市浅埋暗挖隧道施工极易引起管线破裂、周边构筑物沉降等问题。

浅埋暗挖法是在新奥法基础上针对城市浅埋隧道发展起来的一种施工技术,采用强初期支护,先注浆后开挖,其开挖支护包括锚喷、大管棚超前支护、小导管注浆和二次衬砌等施工技术[3-5]。当前对浅埋暗挖隧道技术研究重点包含三个方向:①浅埋暗挖隧道开挖支护技术;②浅埋暗挖隧道地表下沉规律;③浅埋暗挖隧道CRD施工技术。CRD法(十字隔墙法)针对大跨度超浅埋隧道的一种施工方法[6,7],该工法把大断面化成小断面,步步成环,每个阶段施工都是一个完整的受力体系,受力明确,变形小,沉降量小。

本文依托南京地铁建设项目鼓-玄区间渡线隧道,对浅埋暗挖隧道CRD施工关键技术开展研究,通过数值计算研究结构受力变形特征,并依据测试数据分析隧道施工对地表沉降变形的影响。

1 浅埋暗挖隧道CRD施工技术

1.1 施工原则

岩体是隧道结构体系中的主要承载单元,施工原则应充分保护岩体,尽量减少对它的扰动。为充分发挥岩体承载力,一方面允许岩体发生一定程度的变形,使围岩形成承载环;另一方面又不能使岩体变形过大以致松弛而丧失承载力。为此,施工中采用与围岩密贴、及时砌筑又可随时加强的柔性支护结构,如锚喷等。通过调整支护结构的强度、刚度和工作时间来控制岩体的变形。

1.2 CRD法施工方案

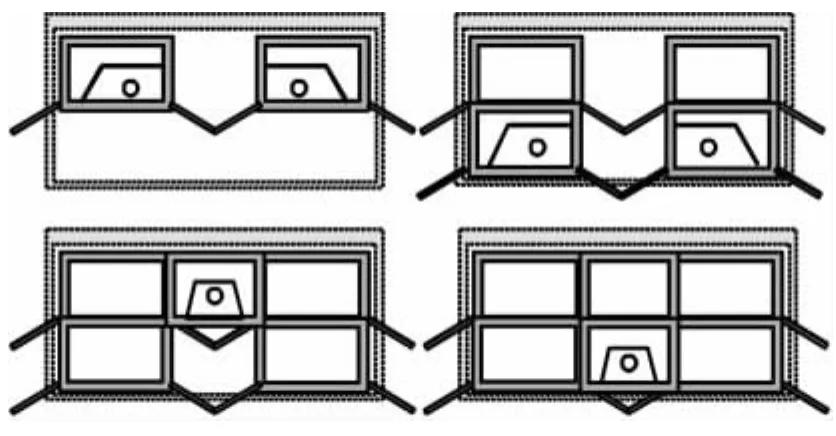

CRD分四步开挖,各步之间的步距为5m。超前注浆小导管外插角30°。隧道上断面拱脚采用42×3.5mm、L=3.5m钢管作为锁脚锚管。隧道临时支撑每次拆除长度6m。预埋注浆管,初期支护及二衬后回填注浆。底板回填层与仰拱的混凝土同时施工。临时钢架拆除后铺设防水层。鼓-玄区间浅埋暗挖隧道A6断面施工顺序如图1所示。

图1 隧道断面开挖顺序

1.3 开挖支护施工技术

1.3.1 洞口围护

隧道断面位于粘性土的粉砂层中,呈不稳定状态。为保证浅埋暗挖隧道两端土体稳定,明挖施工结束前,隧道两端设置钻孔灌注桩,桩间距1.8m,桩径1.0m,桩底标高为 10.25m,距地表 9.55m,隧道端头桩外侧设3排桩径0.6m高压旋喷桩,桩伸入隧道底板下2m,作止水帷幕。

1.3.2 大管棚超前支护

考虑隧道围岩条件差,为防止开挖时地表下沉量过大,鼓-玄区间浅埋暗挖隧道采用大管棚超前支护,以有效将纵向土体约束成整体承受开挖围岩压力。隧道管棚间距0.3m。先设置钻孔桩之间位置的管棚,再分步设置桩身范围管棚,共埋设76根。设计参数为:热轧无缝钢管160mm,壁厚8mm,节长4m;施工仰角1°,与中线平行;管棚上下错层搭接,分段安装,用丝扣连接,丝扣长15cm,管箍长20cm;注浆固结半径0.5m,分段注浆。

1.3.3 超前小导管

开挖断面周围用超前小导管注浆,小导管采用热轧无缝钢管,管径 42mm,间距 0.5m,长度3.5m,与水平成30°角,全断面布置,小导管底部和钢拱架焊接,以保持稳定,周围设10mm泄浆孔。注浆参数:水泥与水玻璃体积比1∶0.5,水灰比为1∶1,水玻璃浓度 30 ~35Be,注浆压力 1.0 ~2.0 MPa。

1.3.4 岩柱加固

K19+156~340段为小间距连体隧道,隧道间距1.55~2.05m。为防止中间岩柱承载力不足导致围岩变形超限,施工中对隧道中间岩柱进行了加固。加固措施包括打设小导管注浆与对拉锚管:从隧道两侧向中间岩柱打入双排的42×3.5mm导管,导管尾部用φ6钢筋与钢拱架箍连,以保证导管稳定。小导管注浆采用水泥—水玻璃双液浆,注浆压力0.5~1.0MPa。对中间岩柱注浆后,用对拉锚管再次加固。首先通过锚管对中间岩柱进行二次注浆,达到一定强度后,对锚管进行双向张拉。锚管为热轧无缝钢管 42mm,壁厚 3.5mm;1.0m ×1.0m梅花型布置。注浆压力0.3~0.5MPa。

2 浅埋暗挖隧道开挖支护力学分析

CRD工法工序较为复杂,本文拟采用数值模型对其进行力学分析。

2.1 数值模型建立

计算模型对大管棚超前支护和小导管超前预注浆采用以下方法模拟:①管棚超前支护的效果可视为开挖面围岩形成1.0m厚加固顶板与边墙。②小导管注浆效果可视为在矩形开挖面周围围岩中形成0.8m厚加固顶板和边墙。上述两种模拟均通过改变这一区域围岩材料参数进行等效。有限元单元的选择。模型采用的本构模型和单元:①混凝土衬砌、临时支撑采用实体单元模拟;②锁脚锚管采用锚杆单元模拟;③围岩采用摩尔-库伦材料模型。

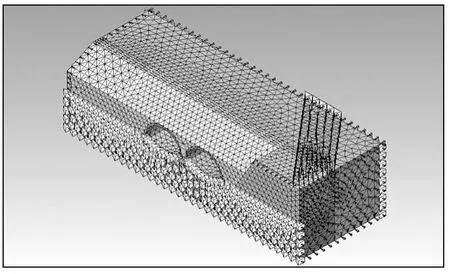

模型划分为5479个网格单元,15253个网格点,其中开挖区域进行网格加密。侧面限制水平移动,底部限制垂直移动。见图2。

图2 隧道开挖三维模型

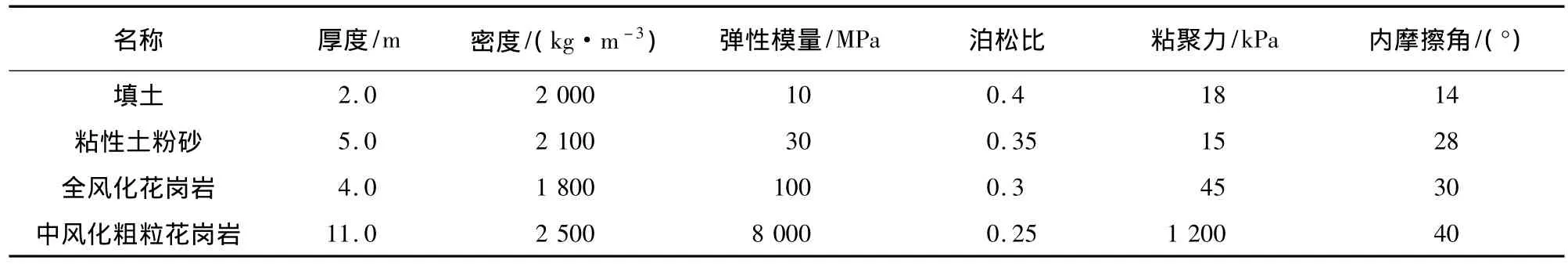

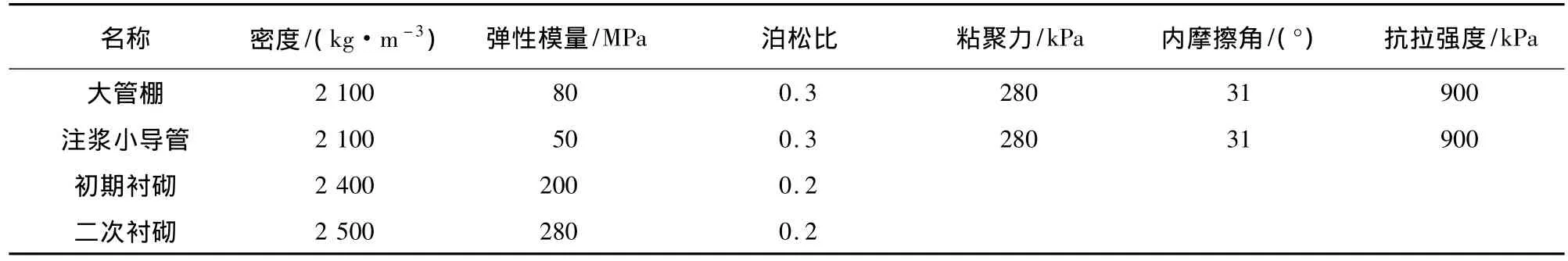

模型具体参数指标如表1、表2所示。

2.2 计算结果分析

通过数值模拟分析,得到浅埋暗挖隧道变形受力情况。主要分析结果如下。

表1 模型地基参数

表2 支护结构参数

2.2.1 沉降变形

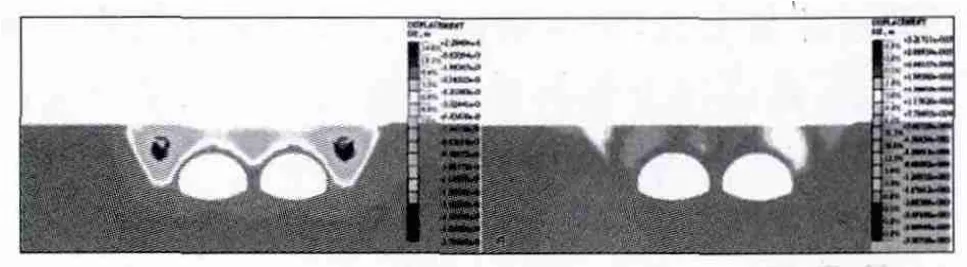

如图3所示,施工过程中,竖向位移主要出现在隧道洞体左右和中间土体上,呈V字型分布,最大值为17.5mm;最大水平位移出现在地表交界面上,为3.4mm。

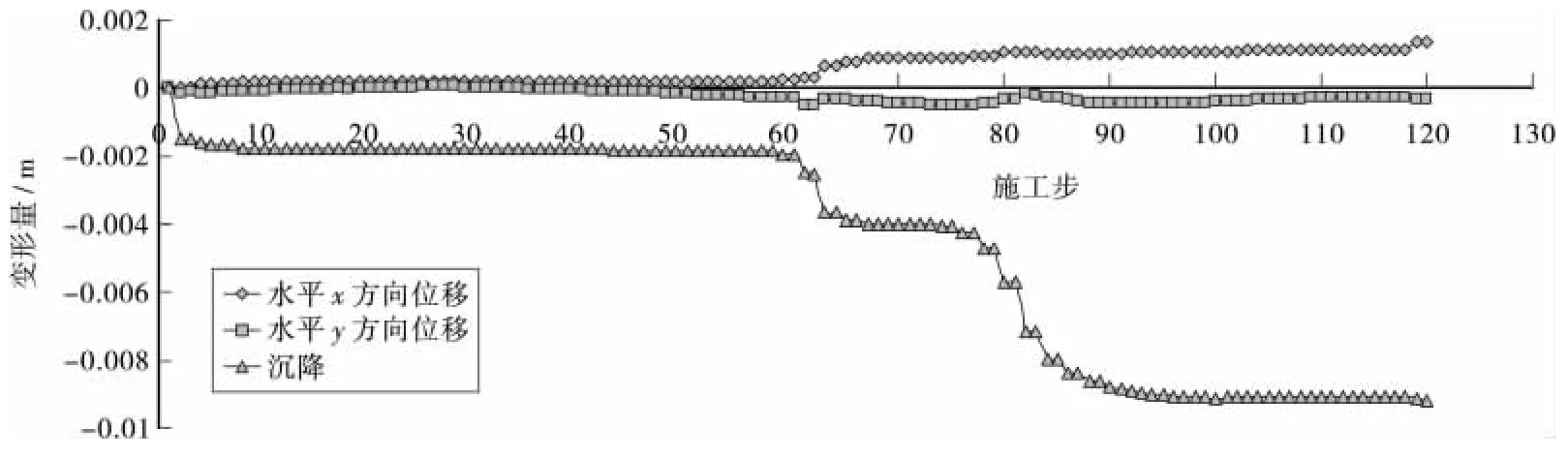

为防止隧道开挖造成地表过大下沉,设置监测点,得到其位移变化曲线如图4所示,可知隧道顶部地表累积水平位移 1.65mm,累积最大沉降16.2mm。

图3 水平与竖向位移云图

图4 地表监测点水平竖向位移曲线

2.2.2 应力应变分析

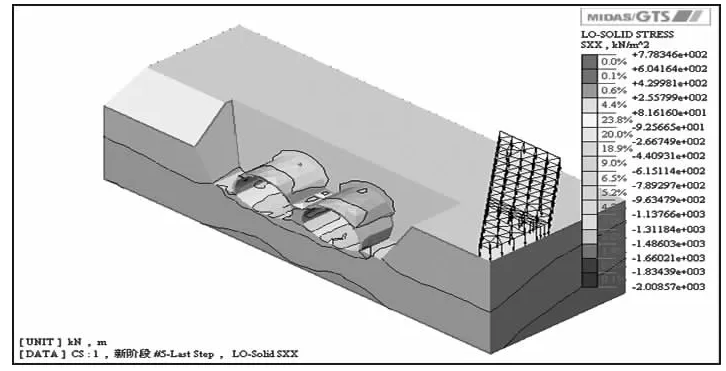

计算得到应力分布如图5所示,随开挖施工的进行,应力逐渐增大,衬砌完成后,应力变化趋于稳定。洞体最大水平压应力出现在在洞体交界处为169.4kPa,最大水平拉应力出现在仰拱底部为799.8kPa。

图5 应力分布云图

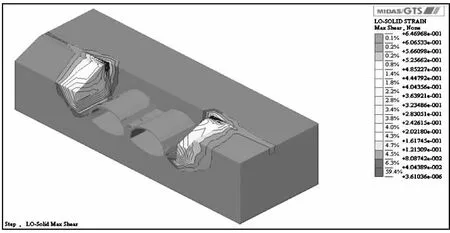

施工阶段剪应变如图6所示。围岩最大的剪应变出现在开挖洞体拱脚,最大剪应变为3.44×10-4。

图6 剪应变分布云图

3 现场施工监测数据分析

设计计算主要用于预测隧道的变形受力,在施工现场必须采取严密的监测,以保证隧道施工安全以及周边建筑物的安全。

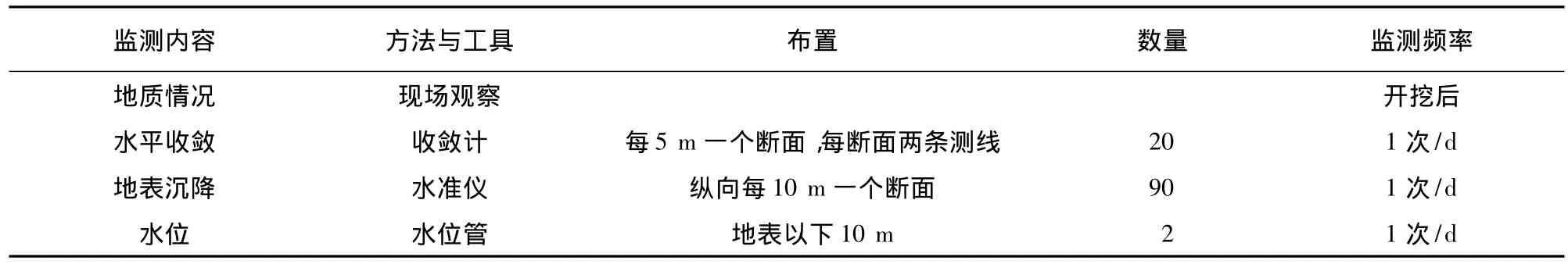

3.1 监测方案

工程现场监测方案如表3所示,其中地表沉降观测需设置监测点,通过在地表埋设钢筋条,并混凝土浇筑,采取适当措施保护其不受干扰。

表3 浅埋暗挖隧道监测方案

3.2 测试结果分析

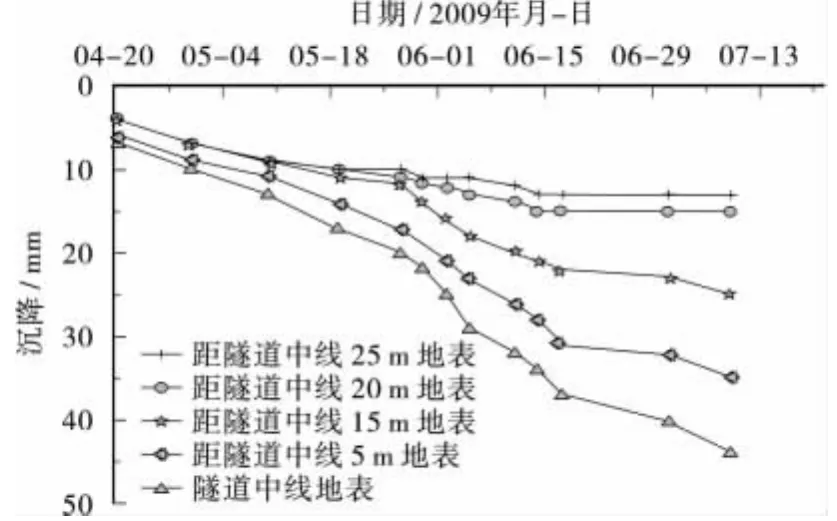

3.2.1 地表沉降

测试得到鼓-玄区间渡线隧道K19+156~340断面地表沉降曲线图。由图7可知:各点曲线趋势基本相同,随距离隧道中线越远,沉降越小。结合现场施工,出现第一反弯点始于断面开挖,监测点距掌子面的距离为24m。第二反弯点的时间为5月15号,监测点距掌子面距为5m。第三反弯点时掌子面超过监测断面4m。地表沉降速度加大主要是由于地层纵向移动引起。随着掌子面向前推进,地表沉降速度加大,这时地表沉降主要是由地层垂直移动引起,到临时支撑拆除前,地表沉降速度逐渐减小。到二次衬砌浇筑完成,地表基本达到稳定状态。

图7 沉降变形曲线

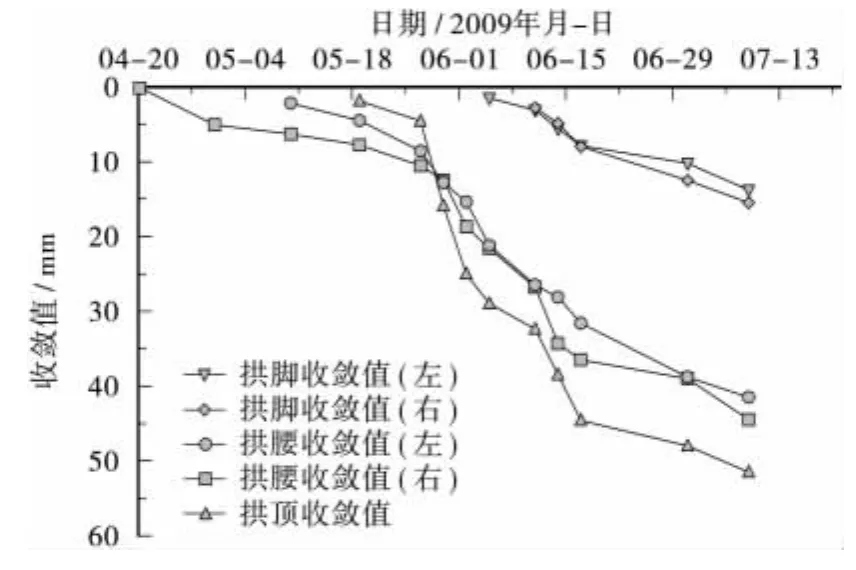

3.2.2 支护变形

水平收敛最直接反映围岩应力状态变化,量测水平位移可为判断隧道空间稳定性提供可靠依据。图8为隧道左线收敛曲线图,由曲线可知:断面收敛监测时间较晚;由于隧道围岩性质较差,断面收敛值较大,最大值达到51.44mm,尤其开挖后一段时期,围岩收敛速率较大,随各种支护实施,变形速率逐渐减小并最终收敛达到基本稳定。

图8 隧道左线收敛曲线

4 结论

本文针对浅埋暗挖隧道这一风险较高的施工技术与CRD施工工法,通过数值计算与现场监测开展关键技术研究得到以下主要结论:

1)对CRD施工工序以及工艺参数进行介绍,包括大管棚超前支护、小导管注浆以及连体隧道中间岩柱加固技术。

2)建立三维数值模型,计算得到施工过程中隧洞位移、应力应变,重点分析最大位移、最大应力应变分布位置与出现时间。

3)通过现场监测,分析隧道施工期间地表沉降以及隧道本体变形曲线,为隧道施工安全及周边建筑物安全提供依据。

[1]张春生,刘蕴琪.采用长管棚法穿越公路的隧道工程[J].华东水电技术,1998(1):28-32.

[2]孟凡亚.武隆隧道进口段浅埋软弱围岩的处理技术[J].西部探矿工程,2003(1):99-101.

[3]张国亮,韩占波.双层小导管在浅埋暗挖隧道施工中的应用[J].铁道科学与工程学报,2006(2):66-69.

[4]王渭明,黄明琦.吴克新厦门翔安海底隧道CRD法施工数值分析[J].山东科技大学学报,2007,26(2):27-31.

[5]张建斌.厦门翔安海底隧道陆域段CRD法位移内侧分析[J].岩石力学与工程学报(S),2007,26(2):3653 -3658.

[6]施成华,彭立敏,刘宝深.浅埋隧道施工引起的纵向地层移动与变形[J].中国铁道科学,2003,24(4):87 -91.

[7]郑鹏武,谭忠盛,吴金刚.齐岳山隧道注浆必要性的数值分析与论证[J].铁道建筑,2006(1):36-38.