LNG卸车操作流程的介绍与优化

上海液化石油气经营有限公司 于嘉懿

LNG卸车操作流程的介绍与优化

上海液化石油气经营有限公司 于嘉懿

卸车是LNG加气站运行的重要一步。文章以上海液化石油气经营有限公司洋山箱式加气站为例,详述了LNG卸车操作流程,并分析其优化措施,努力做到效益最大化。

LNG加气站 卸车流程 优化措施

0 前言

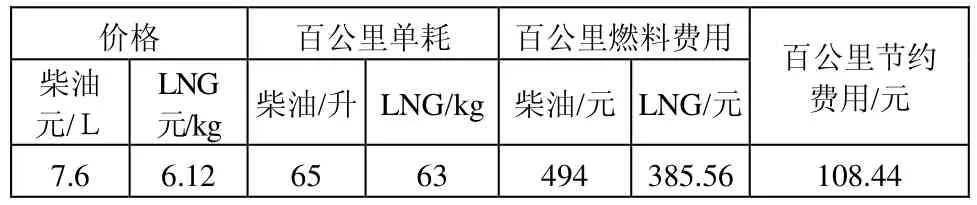

天然气是一种洁净、高效、优质的燃料,也是重要的化工原料,具有明显的社会效益、环境效益和经济效益。近年来,随着国家相关的清洁能源计划的出台和人们环保意识的提高,人们对环境污染的关注也越来越大。LNG(液化天然气)具有能量密度大、运输方便、安全性好、经济效益显著等特点,利用LNG作为汽车燃料有很大的发展空间。LNG的主要成分是CH4,燃烧后的产物与汽柴油的相比,COx和NOx的浓度要低得多,能有效地改善城市空气质量,促进城市经济和建设的可持续性发展,所以国家科技部大力推广应用清洁燃料汽车。以LNG为燃料的集卡和以柴油为燃料的集卡在重载情况下经济性分析见表一。数据表明集卡油改气的经济效益是显著的,这也是近年来出现越来越多LNG加气站的主要原因。

表1 柴油与LNG的燃料经济分析表(上海)

LNG加气站的工艺流程中重要的一步就是槽车卸液,即LNG低温槽车从气源生产企业或接收站运送LNG至加气站,将槽罐内LNG卸到加气站储罐中。LNG不仅具有燃烧特性,燃烧范围为5%~15%,还具有低温特性,常压下温度为-162 ℃。在卸车过程中,会面临燃烧、气化损失、排放、卸车不充分、低温灼伤等许多风险和问题。因此,研究LNG卸车流程对实现安全、充分、减少不必要损失的完成卸车具有重要意义。本文以上海液化石油气经营有限公司洋山IMC箱式临时加气站为研究对象,对卸车的原理、设备、卸车流程和优化措施进行探讨。

1 卸车原理及设备

由LNG槽车运来的液体LNG先经过一个卸车流程,卸车流程主要是指将由槽车运送来的LNG转移至加气站内储罐的过程。一般的LNG卸车主要有三种方式:卸车增压器卸车、潜液式低温泵卸车、增压器和泵联合卸车,洋山加气站使用的是增压器和泵联合卸车的形式。先通过卸车增压器将槽车中部分LNG气化,将气化后的天然气送入槽车中,增大槽车的气相压力,使槽车与LNG储罐之间形成一定的压差,槽车中LNG在压差作用下卸入储罐系统,启动潜液式低温泵,对槽车内的LNG进行卸车操作,以加快卸车速度。整个卸车过程主要设备为卸车增压器和低温潜液泵。

1.1 卸车增压器

洋山IMC箱式加气站使用空温式气化器作为卸车增压器。选择空温式气化器的原因主要有两点:一是长江三角洲地区,常年气候温和湿润,最低气温在零度以下的天数屈指可数,使用空温式气化器完全满足生产要求;二是天然气属于易燃易爆的介质,如果在加气站中设置火源的话会有很大的安全隐患并且不符合相关的安全标准,所以现阶段LNG加气站中的气化器类型主要为空温式气化器,其主体采用高强度铝翅片管,利用空气中的热量加热管内液体并使液体气化输出。气化能力为300 m3/h。

1.2 低温潜液泵

在各种LNG的储存和转运过程中,主要有两种方式:一种是压力转运,另一种是通过LNG泵进行输送,其中LNG泵主要应用于输送量比较大和管路流动阻力比较大的情况,相对于压力输送的方式,LNG泵的输送速度较快。洋山IMC箱式加气站只有一个潜液泵,既用于卸车,也用于加气。

2 卸车操作流程

洋山IMC箱式加气站采用的是增压器和泵联合卸车模式,具体操作步骤分为压力平衡、槽车增压、启泵卸液和压力再平衡四个过程。

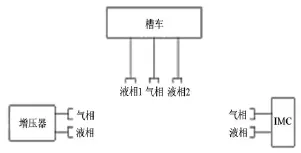

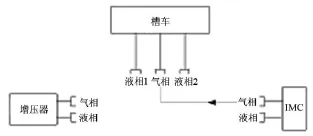

2.1 IMC、槽车、卸车增压器的卸车管路

洋山箱式加气站是查特公司提供的IMC箱式加气站,其整个撬体没有卸车增压器,槽车上也没有自带的卸车增压器。所以卸车过程中有IMC箱、槽车、增压器三个独立系统。

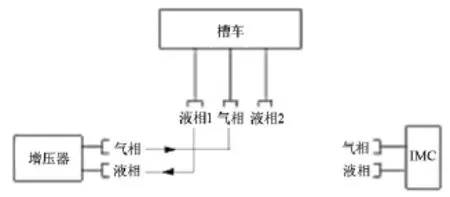

如图1所示,IMC卸车系统有一根液相管路和一根气相管路,液相管路用于卸液,气相管路用于压力平衡;槽车上有两根液相管路和一根气相管路,其中液相管2与IMC相接用于卸液,液相管1和气相管与卸车增压器相接用于给槽车增压;卸车增压器有一个液相进口和气相出口,用于从槽车输入LNG,气化后将气态输出进入槽车。

图1 各系统卸车管路

2.2 压力平衡

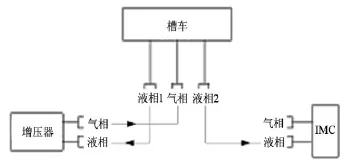

槽车装载LNG进入加气站时,槽车内压力为0.2 MPa左右,IMC储罐(30 m3)内压在0.5~0.6 MPa之间。如果不对槽车与IMC储罐进行压力平衡,直接对槽车进行增压,势必会损耗大量的LNG用于增压,并且增压的时间会大大增加,影响卸车效率,所以压力平衡是必要的。压力平衡管路连接示意图如图2所示。

图2 压力平衡管路连接

压力平衡的具体操作如下:

(1)将槽车气相与IMC卸车气相用不锈钢软管相接。

(2)管道吹扫。打开IMC气相阀门,同时打开槽车气相放散管阀门,利用储罐中气相对管路进行吹扫。吹扫结束后关闭阀门。

(3)打开IMC气相阀门和槽车气相阀门,气相将在压差作用下从IMC储罐进入槽车储罐。

(4)观察IMC和槽车各自的压力表,当压力平衡后关闭阀门。

(5)打开槽车气相放散阀,排放管路中余气,卸下软管。

压力平衡后,IMC和槽车压力均约为0.4 MPa。

2.3 槽车增压

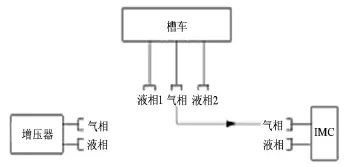

为了能使液相从槽车流入IMC,必须对槽车进行增压。根据查特公司提供的操作手册,槽车压力需要高于IMC储罐压力0.1~0.2 MPa。槽车增压管路连接示意图如图3所示。

图3 槽车增压管路连接

槽车增压具体操作如下:

(1)分别将槽车液相管1与增压器液相、槽车气相与增压器气相用不锈钢软管相接。

(2)管道吹扫。稍稍打开槽车液相管1阀门少量出液(可迅速气化),打开槽车气相管放散阀门进行吹扫,结束后关闭阀门。

(3)打开槽车液相1和气相阀门,进行增压。

(4)观察槽车压力表,当达到设定压力后进行下一步操作。增压使槽车压力比IMC储罐压力高0.1~0.2 MPa,并保持直至卸车结束。

2.4 启泵卸液

当槽车压力高于IMC储罐压力后,液相在压差作用下从槽车进入IMC。液相通过卸车液相管进入泵池,侵润和冷却潜液泵,达到运行温度后,潜液泵启动,将LNG以顶部进液的方式卸入储罐。

卸液管路连接示意图如图4所示。

图4 卸液管路连接

启泵卸液具体操作如下:

(1)将槽车液相管2与IMC液相用不锈钢软管相接。

(2)管道吹扫。稍稍打开槽车液相管2阀门少量出液(可迅速气化),打开IMC液相管路放散阀进行吹扫,结束后关闭阀门。

(3)打开槽车液相管2和IMC液相阀门,液相进入泵池,对潜液泵进行侵润和冷却。

(4)IMC系统会自动检测泵池温度,当达到启泵要求后,会有指示灯亮起,此时打开潜液泵,开始卸液。

(5)监控槽车、储罐的液位和压力。在下面三种情况下会停止卸车:①贮罐到达最高液位。②操作者按停止按钮。③泵的进出口压差丧失,其中①、③情况潜液泵会自动停止。

(6)卸液结束后,关闭所有阀门。

(7)残液放空。打开IMC液相放散阀和槽车气相放散阀,对各管路残液进行放散,结束后关闭阀门,卸下所有软管。

2.5 压力再平衡

卸液结束后,由于槽车增压过程始终在进行,槽车压力会比IMC储罐压力高0.1~0.2 MPa。通过压力再平衡,可以尽可能的减少卸液的损失。压力再平衡管路连接示意图如图5所示。

图5 压力再平衡管路连接

压力再平衡具体操作如下:

(1)将槽车气相与IMC气相用不锈钢软管相接。

(2)管道吹扫。打开槽车气相阀门,打开IMC气相放散阀门进行吹扫,结束后关闭阀门。

(3)打开槽车和IMC气相阀门,进行再平衡。

(4)观察IMC和槽车各自的压力表,当压力平衡后关闭阀门。

(5)打开槽车气相放散阀,排放管路中余气,卸下软管。

3 卸车操作流程的优化

从经济性的角度讲,卸车过程要尽量做到减少气化损失、减少排放和将LNG卸干净。卸车操作流程的优化就必须从这三方面入手。

3.1 减少气化损失

由于卸车过程中需要利用压差卸液,所以必然有部分LNG要气化,但是可以采取措施减少这部分损失。卸车操作中的压力平衡和再平衡,其实就是减少气化损失的措施。其他优化措施有两种:

3.1.1 减小压差

槽车与IMC储罐的压差越大,理论上卸车速度越快,但同时造成的损耗也大。在不对卸车速度影响太大的情况下减小压差,是可行的优化措施。实践证明槽车与IMC罐的压差保持在0.1 MPa,满足卸车要求。

3.1.2 减小槽车压力增值

压差是相对值,压力是绝对值,减小槽车压力的增加量,就减少了气化量。一般的卸车中会根据压力平衡后储罐压力值加上0.1 MPa作为槽车在增压过程中的最终压力。但由于LNG进入IMC储罐会将储罐中部分气态液化,储罐的压力会下降,所以优化措施为采取“动平衡”:根据IMC储罐的压力变化来改变槽车压力(通过改变阀门开度),始终使槽车压力比储罐高0.1 MPa。实践证明未采取优化措施时,卸车结束后槽车压力一般为0.5 MPa,采取优化措施后槽车压力为0.4 MPa。

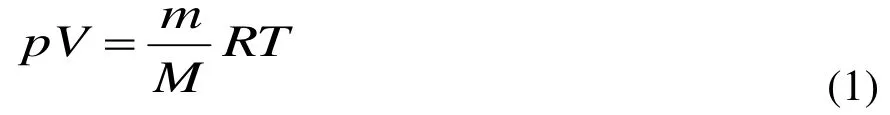

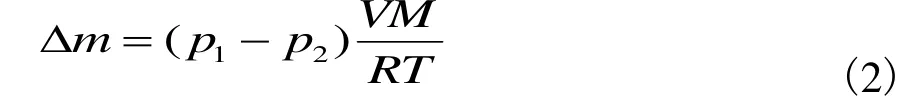

下面通过计算得出减少的损失:根据理想气体方程

式中:Δm——放散气体的质量,g;

p1——放散前(卸车后)槽车内压力,Pa;

p2——放散后槽车内压力,Pa;

V——气体体积,m3;

M——气体摩尔质量,g/mol;

R——理想气体常数,J/(mol·K);

T——气体绝对温度,K;

槽车储罐体积为46.4 m3,气相温度为-140℃,即133 K,热力学常数R≈8.314 J/(mol·K),甲烷的摩尔质量为16 g/mol,一般槽车再次装液前会将压力放散至0.2 MPa,则未采取优化措施时,Δm=201kg,采取优化措施后,Δm =135kg。所以采取优化措施后,每次卸车可减少LNG损失66 kg。

3.2 减少排放

这里所说的排放是指卸车操作中的排放。主要有两种:

3.2.1 吹扫软管造成的排放

由于连接槽车、IMC和增压器的不锈钢软管在连接前是与大气联通的,管内有空气,所以连接后必须对软管进行吹扫。对于减少排放的优化措施,只能是在满足吹扫要求的前提下减少排放;根据查特公司提供的操作手册,吹扫软管的时间至少30 s,事实证明时间过长,会造成不必要的损耗。通过计算或者实验方法得出使软管中空气排尽的最短时间,是减少此类排放的优化措施。

3.2.2 残液放空造成的排放

卸车的每一步结束后都要卸下不锈钢软管,而此时软管中充满着液相或者气相,这部分没有办法回收,只能排放。

正常的卸车操作,除了上述两种排放外,其他排放都是非必须的。操作中要做到没有其他排放。

3.3 卸尽LNG

卸车操作中重要的一点就是尽量把LNG卸干净。要做到将槽车中的LNG全部卸完是不现实的,但要避免发生槽车中还有LNG未卸入IMC储罐的情况。就洋山IMC箱式加气站看来,造成LNG卸不干净的主要原因是潜液泵。当卸车进行到槽车中LNG液不多时,流速变慢,造成潜液泵泵池液位下降,会在泵池中形成漩涡,引入气相进入潜液泵,会对泵造成损伤,此时潜液泵就会自动停止工作,使人误以为液已卸完。优化措施就是在卸车进入尾声时停泵,依靠压差将剩余LNG卸入IMC储罐中,亦可全程不使用泵,而是依靠压差卸液。

4 结语

对LNG加气站卸车操作流程进行了解,有助于理解卸车原理、规范卸车操作;对卸车操作流程进行优化,有助于减少卸车中的LNG损耗,使效益最大化。由于时间和条件的限制,本文还有很多不足之处,比如对卸车过程中如何减少损耗,还有待进一步的研究。

Introduction and Optimization of LNG Unloading Operation Procedures

Shanghai LPG Management Co., Ltd. Yu Jiayi

unloading is one of the most important steps of running a LNG filling station. Taking Yangshan LNG filling station as an example, this paper specifies LNG unloading operation procedures, and analyzes its optimization measures to maximum the benefits as well.

LNG filing station, LNG unloading procedure, optimization measures