美国斯坦福大学研发出“智能”锂离子电池

刘兰兰

锂离子电池着火的情况时有发生,从手机电池、笔记本电脑电池到汽车和飞机电池都有发生。虽然这些情况发生的概率很低,因为每年生产和出售的锂离子电池有数百万个,所以这意味着风险仍然是真实存在的。近日,斯坦福大学的研究人员开发出了一种可提前预警的“智能”锂离子电池,当电池过热或可能着火时,会为用户提出警告,相关研究成果发表在《自然通讯》杂志上。

锂离子电池由碳负极和氧化锂正极组成。负极和正极由多孔超薄聚合物隔膜分离,允许锂离子在电极之间迁移。电极被浸泡在锂离子流经的易燃电解质中。但如果金属粒子或灰尘在生产阶段进入隔膜,或者如果电池温度太低时,电池充电又太快,锂离子就会在负极集聚并形成纤维状枝晶。如果这些枝晶穿透隔膜并接触到正极,电池就会短路,并点燃易燃电解质。

当其他研究团队正在探索不易燃的电解质时,材料科学和工程学副教授YiCui和他斯坦福大学的同事着手开发了一种可用于传统锂离子电池中的早期预警系统。为了开发该系统,他们在隔膜的一侧涂上一层纳米铜,这在负极和正极之间形成了一种第三电极。

研究生Denys Zhuo在一次新闻发布会上解释说:“铜纳米薄膜就像一个传感器,可以测量负极和隔膜之间的电压差。当枝晶生长到足够长并到达铜涂层时,电池电压下降到零,这会让人们知道枝晶已经生长到电池的一半。这是一个警报,警告人们应该在枝晶生长到达正极并造成短路之前替换电池。”

材料设计

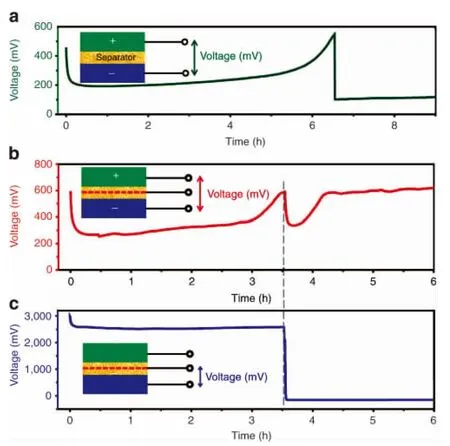

智能电池的示意图如图1所示。传统电池通常由一个正极和负极(化学反应来源)组成,由含溶解盐的电解质溶液隔开,从而使离子在两个电极之间迁移。在锂电池重复充电的过程中,锂不均匀地电镀到锂负极表面形成枝晶,最终穿透隔膜,与正极电接触,导致内部短路,如图1(a)。传统的电池隔膜是一种惰性聚合物多孔结构的电子绝缘层,不能有效阻止枝晶的生长。在斯坦福大学的设计中,他们将隔膜变为聚合物-金属-聚合物的三层配置,如图1(b)。值得注意的是虽然引入了一层薄而多孔的导电金属作为中间层,但三明治状的膜保持了两个电极之间的电子绝缘性,仍然能有效地作为隔膜使用。研究人员称之为双官能隔膜,因为它既具有传统隔膜的功能,又具有新的电压感应功能。由于电化学电势差的存在,中间金属层和负极之间的电压可以被监控。电池循环过程中,枝晶会在负极形成,其生长会不可避免地到达中间金属层。当枝晶连接金属层和负极时,立即可以检测到它们之间的电压降。在这个阶段,枝晶并未引起负极和正极之间的内部短路。在检测异常功能的独特信号时,电池可以安全地从服务中退出,有效地防止火灾和爆炸,相反,如果不控制短路反应任其继续进行,其结果就是发生火灾和爆炸。

材料合成和电极制备

图1 “智能”电池的示意图、SEM图和曲线图

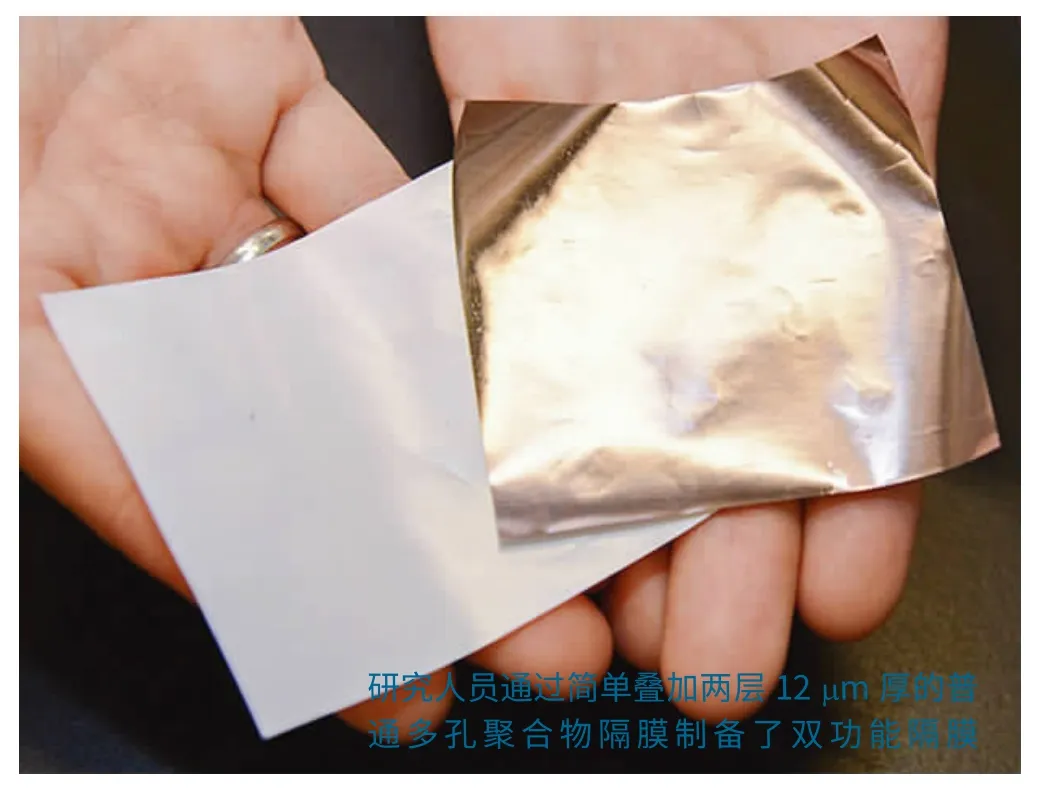

为了验证所提出的电池保护机制,研究人员通过简单叠加两层12μm厚的普通多孔聚合物隔膜制备了双功能隔膜,其中一层是用50nm厚的铜层通过磁溅射预沉积而成的,没有另外加热是因为隔膜对热很敏感。在三层配置中,选择金属铜是因为它在电解液中的稳定性高,并与Li有足够大的电化学电势差,虽然其他金属也是可行的。相比普通隔膜,双功能隔膜有五个关键属性,这对“智能”电池很重要:(1)磁溅射形成的薄金属沉积层不会改变隔膜的宏观形貌,如图1(c)的扫描电镜图像(SEM)所示,金属层的厚度小于隔膜总厚度的1%,不影响隔膜的机械强度,这是电池设计时应该实际考虑的问题;(2)隔膜的金属包覆层在电池内对电压具有高度敏感性,如图1(d)所示,薄层电阻非常低,小于3Ω-2;(3)穿过隔膜的电阻非常高,溅射过程的定向性和聚合物隔膜的三维多孔结构使得金属只在外表面沉积,而没有渗入隔膜内部,因此确保了堆叠的三层隔膜的电气绝缘性,隔膜的电阻在金属包覆前后保持在非常高的范围~1012Ω;(4)溅射过程不会影响隔膜的离子电导率,图1(c)展示了包覆金属的隔膜的表面形貌,显然,沉积一层薄的金属后,隔膜仍保持了较好的多孔结构,不会阻碍锂离子通过隔膜的迁移。电化学阻抗谱测量结果表明,在进行不同厚度的金属包覆前后,隔膜显现了~0.3mS/cm的优良离子电导率。金属涂层具有机械柔性。在电池制备过程中,在电池被放入电池壳之前,由于碾压和折叠步骤,隔膜经受了各种压力和变形。因此,双功能隔膜内薄金属夹层的机械柔性和稳定性对实际的电池组装非常重要。实验结果表明,薄金属包覆层与聚合物隔膜牢固地粘合在一起,此外还表现出了优越的机械柔性,这表明在其生产过程中都能保持完整性。

枝晶检测

三层隔膜被组装进锂电池中,铜层与第三个连接端相连。锂金属电池在标准工作过程中,枝晶生长得非常缓慢,因此要完全穿透隔膜通常需要较长的时间。在合理的时间范围内检查锂枝晶的生成,研究人员用两个恒电流高电流密度的锂金属电极来加速枝晶生长。如图2(a)所示,对于普通隔膜制备的电池,两个电极之间的电压(VLi-Li)由于过电势最初是400mV,之后,当以4.0mA/cm2的电流密度充电时,电压大幅下降至200mV。然后,由于在绝缘固态电解质(SEI)层形成的过程中阻抗增加,VLi-Li逐渐增加到500mV。进一步充电会使VLi-Li骤降到接近零,而这与之前提到的枝晶穿透隔膜造成的短路现象相关。较小的非零电压是由于两个电极之间锂枝晶的电阻引起的。当对这种三层隔膜设计的电池以相同的电流密度(4.0mA/cm2)充电时,监测了中间铜层和锂电极之间的电压(VCu-Li)。如图2(c)所示,VCu-Li最初是~3000mV,主要是由于锂和铜的电化学电势差。充电3.5h后,VCu-Li急剧下降似乎表明锂枝晶已接触到铜层;同时,监测到VLi-Li从500mV到250mV的变化,如图2(b)所示。电势的短暂下降主要是由于锂枝晶形成的铜层与锂电极电连接上电池阻抗的降低。该接触打开了锂沉积的铜表面,导致两个锂电极之间的距离缩短了。再次出现的电势缓慢上升是由于在铜表面新沉积的锂金属上重新形成的SEI层。然而,两个锂电极仍然是相互分离的,这表明在这个阶段电池仍在安全地工作。在3.5h时,VCu-Li的骤降可以被当作是一种安全警报,指示锂枝晶已穿透隔膜的一半。值得注意的是通过简单改变两个隔膜层之间的厚度比,警报的临界点可以调整为显示锂枝晶已穿透隔膜的25%、50%、75%或任何程度。

图2 枝晶检测的电压曲线图

Cui副教授研究组的博士后HuiWu说:“聚合物隔膜上的铜涂层只有50nm厚,比隔膜本身薄500倍。涂层隔膜是柔性多孔的,就像传统的聚合物隔膜,因此对正极和负极之间的锂离子迁移的影响可以忽略不计。添加这种薄的导电层不改变电池性能,但在安全性方面,它能产生巨大的差异。”

Cui副教授说:“除了锂离子电池,这项技术还可应用在爆炸之前需要短路检测的任何电池中,包括锌、铝和其他金属电池。”但是,Cui又说:“我们的目标是建立一种拯救生命和财产的早期预警系统,该系统可以检测电池正常运行期间出现的问题,但它并不适用于电池碰撞或其他事故引起的电池损坏。”