预分解窑系统运行状态的诊断

齐砚勇

(西南科技大学材料科学与工程学院,四川绵阳 621010)

预分解窑是当今水泥行业最先进的生产工艺。投入运行的生产线,产量、能耗却是千差万别。由于水泥熟料的烧成涉及化学反应与扩散;涉及流体、燃烧、传热、流动,任何一个过程、单元都极其复杂。对原材料的分析检验不全面,仅有元素分析。分析结果不及时,不能及时应对指导热工参数的调整。现有热工分析检测手段基本只涉及温度、压力的测量。大多数工艺热工参数都不能直接获得。对预分解窑系统的运行状态不能及时、准确的评估判断。窑系统的计算机自动控制远不能令人满意。

预分解窑工艺由预热器、分解炉、回转窑、冷却机、燃烧器热工设备子系统组成。每个子系统正常工作,才能为优质、高产、低消耗、低排放打下基础。利用现有的工艺参数,对各子系统进行合乎实际的分析、判断显得及其重要。

1 预热器的分析与诊断

气固换热效率和气固分离效率高、系统阻力低以及系统密闭性好是一个优秀的旋风预热系统必须具有的要素。预热系统由两部分组成:旋风筒和上下级旋风筒间热量交换的管道。其中换热管道的中间部位设有上一级的旋风筒下料管和锁风阀。锁风阀保证上一级旋风筒进行分离的生料可以畅通的进入到下一级换热的换热管道,又防止从下一级旋风筒跑出的热气流直接经过下料管窜入上一级旋风筒造成的气流“短路”,同时避免已经发生过气固分离后的生料造成二次飞扬,保证了上一级旋风筒的分离效率不被影响。

1.1 影响预热器性能的因素

1.1.1 旋风筒内部流动规律

根据以下两类理想的旋流运动,可得其对应的切向速度分布的表达式。

①强制涡:即涡流内各点有相同的旋转角速度,就像旋转的刚体一样。

而实际流体中的切向速度分布则介于以上二者之间。

1.1.2. 旋风筒压力分布

在旋风分离器和旋风管分离器中,如果能弄清静压和动压间的关系P和(其中ρ是密度),那么就容易理解分离器内的流场和压力分布。当忽略流体摩擦时,著名的伯努利方程在稳态流动时的表达式为:

式中,可以看出静态压力项和动态压力项即方程左边的第后考常常称为速度头。上式为两侧除以流体密度后的形式。

这个方程表明,流场中的静态压力和动态压力是可以相互转换的。在速度高的地方,静态压力较低。反之亦然。这是很多流量计的工作原理。例如,皮托管和文丘里管流量计。在处理涡流问题时,认识静态和动态压力的相互关系,显得尤为重要。

当讨论气体旋风分离器和旋风管分离器时,第二项与其他两项相比,显得无关紧要了,这是因为流体密度较低,且高度差不是非常大。

图1 旋风筒流动迹线

图2 旋风筒内部压力分布

从图2可以看出,锥部压力与旋风筒出口静压力相当,且略高一些。

图3 不同直径颗粒旋风筒内运动轨迹

图3 可以看出,小颗粒的粉尘随气流从旋风筒出口排出,而大颗粒粉尘碰到边壁,被收集下来,从锥部卸料口排出。

1.1.3 分离效率与漏风

分离效率η与漏风系数K的关系如图4所示。可以看出,当K小于2%时,分离效率变化很小,但当K大于2%时,分离效率开始迅速下降,继而随K的增加而陡然下降。当K= 4.5%时,降至30%以下。对于预热器,这是绝对不允许的。因此,无论从系统热效率还是从分离效果来考虑,旋风筒下料口处的漏风应尽可能控制在2%以下。

图4 分离效率与漏风系数关系

1.1.4 各级旋风预热器出口温度

生料在进入回转窑之前会先后经过各级旋风预热器,并且生料会在旋风预热器内通过热交换发生部分分解反应,因此,各级旋风预热器出口温度表征了各级旋风预热器的热交换情况、生料喂料情况和通风情况。所以,可以观察各级旋风预热器出口温度变化的情况,判断出各级旋风预热器的下料情况。

正常情况下,各级旋风预热器出口压力都为负压,各级旋风预热器出口压力直接反映了各级旋风预热器内的通风情况,因此,可以通过对各级旋风预热器出口压力的变化判断各级下料管漏风情况、系统漏风与堵塞的情况。

表1 5级悬浮预热器良好工作时出口温度及各级出口温差

实例1:XW2500t/d生产线预热器的分析与诊断。由图5及表2可以看出:

(1)C1出口温度达351℃,说明各级预热器工作不良,最终导致热耗偏高。特别是C1~C4旋风筒物料分散不均匀,导致生料与气体换热效果不良。

(2)C2出口温度严重偏低,经现场查看,C2测温点接近下料点,且撒料板工作不良。由图5可发现C2出口温度比C1出口温度还低。

图5 XW厂预热器温度

表2 XW旋风筒出口温度与温差

实例2:TR4000t/d 生产线窑尾截图见图6,旋风筒出口温度及负压见表3。

由图可以看出:TR窑尾旋风筒存在以下问题: 1级筒下料点撒料板工作不良,料分散不良,2级筒出口温度长期偏低,热交换差,导致1级筒出口温度偏高。具体由图6及表3可看出:

(1)C1A、C1B锥部压力均比出口低;

(2)C2A锥部压力低于出口压力;

(3)C3B锥部压力低于出口压力;

(4)C4A、C5A锥部压力低于出口压力;

(5)C5B锥部压力低于出口压力:出现锥部压力低于出口压力(一般锥部压力采样点在锥部出口上部1.5m左右),说明旋风筒分离效率低,由翻板阀漏风或者整体拉风不足所致。

(6)5级筒下料管温度长期比出口高。可能有两种原因:a、煤粉燃烧不完全,在5级筒锥部能看到火星。b、5级筒撒料板毁坏,导致4级筒喂入物料撒料不均匀,导致5级出口温度偏低。

图6 TR窑尾截图

表3 2013年3月测得的 TR旋风筒出口温度、负压与温差

实例3:运行状况优秀的5000t/d生产线的旋风筒温度与压力情况见图7,表4,表5。

图7 LS 5000t/d 预热器截图

表4 LS 旋风筒温度与温差

表5 LS 旋风筒温度、压力

实例4: 优秀的2500t/d生产线的旋风筒温度,压力分布状况,见图8及表6。

图8 MS 窑尾中控截图

表6 MS 旋风筒温度压力分布

1.1.5 高温风机拉风情况

通过考察高温风机入口负压、变频转速、电机配置、运行电流,对系统总拉风大小进行分析判断。

图9 WC 2500t/d生产线中控截图

图10 LL 2500t/d生产线中控截图

图11 CJ 2500t/d 窑中控截图

表7 高温风机电流与负压产量关系

1.1.6 预热器出口气体成分

实例1: PE预热器、分解炉出口气体成分的具体数据见表8:

表8 PE预热器、分解炉出口气体成分

该生产线各级旋风筒CO浓度高、波动大。C5~C1漏风逐渐增大。SO2逐渐降低。分解炉NOx含量较高。该系统拉风不稳定,煤在分解炉中燃烧不完全。

实例2:DZ预热器、分解炉出口气体成分见表9:

表9 DZ预热器、分解炉出口气体成分 %

由表9可以看出,烟室CO含量超过仪器量程,窑内通风严重不足,煤粉燃烧不完全。C5~C1漏风逐渐增多。NOx全部从分解炉中产生。

2 篦冷机诊断分析

2.1 离心风机的诊断分析

2.1.1 离心风机型号

风机型号为:C 4-72-1 1 No.8C 右90°;C:风机用途为排尘(一般可省略不写), 4:风机在最高效率点时的全压系数乘10后的化整数,72:风机在最高效率点时的比转数, 1:进口为单吸入,1:设计顺序,1表示第一次 ,No.8:风机机号,即叶轮直径D2=800mm ,C:风机传动方式(共有A-F六种), 右: 旋转方向(从原动机侧看), 90:出风口位置与水平线夹角。

2.1.2 离心风机性能

风机的全压p是由静压pst和动压pd两部分组成。离心风机全压值上限仅为1500mm(14710Pa),而出口流速可达30m/s左右;且流量Q(即出口流速v2)越大,全压p就越小。因此,风机出口动压不能忽略,即全压不等于静压。例如,当送风管路动压全部损失(即出口损失)的情况下,管路只能依靠静压工作。为此,离心风机引入了全压、静压和动压的概念。

风机的动压定义为风机出口动压,即

风机的静压定义为风压的全压减去出口动压,即

风机的全压等于风机的静压与动压之和,即

以上定义的风机全压p,静压pst和动压pd2,不但都有明确的物理意义,而且也是进行风机性能试验、表示风机性能参数的依据。

2.1.3 比转数

风机比转数在风机的选型中有重要作用,特别是对于种类繁多的离心风机无量纲性能曲线的选型更为方便。风机比转数的概念同水泵比转数,比转数在应用中的意义也相同。

风机比转数的计算公式为

式中:n——转速,rpm;

Q——流量,m2/s;

p20——标准状态下的风机全压,mmH2O。

表10 比转数与叶轮形状和性能曲线关系

2.1.4 风机的性能曲线

从上述各风压的概念出发,按照性能曲线的一般表示方法,风机应具有5条性能曲线。

(1)全压与流量关系曲线(p-Q曲线);

(2)静压与流量关系曲线(pst-Q曲线);

(3)轴功率与流量关系曲线(N-Q曲线);

(4)全压效率与流量关系曲线(η-Q曲线);

(5)静压效率与流量关系曲线(ηst-Q曲线)。

5条性能曲线中,pst-Q曲线与ηst-Q曲线是有别于水泵的两条性能曲线。

全压效率计算方法同水泵,即

式中:p——全压,N/m2;

Q——流量,m3/s;

N——轴功率,W。

静压效率ηst定义为风机的静压有效功率与风机的轴功率之比,即

离心风机性能曲线如图12所示。

图12 典型后向叶轮离心通风机的性能曲线

图13 5-48型离心通风机的无量纲性能曲线

2.1.5 转速与风机性能关系

2.2 篦冷机诊断分析

我们截取了FM厂窑头的中控画面见图14,风机风量、压力的有关情况进行分析见图15、16。

图 14 FM窑头中控截图

图15 FM篦冷机风机铭牌风量与工况风量

图16 FM篦冷机风机铭牌压力与工况压力

根据图14~图16可以看出,FM厂几乎所有风机的工况全压都低于风机的铭牌全压,但风量大大低于铭牌风量,风机处于低效率状态。由于如篦冷机风量不够,导致出篦冷机熟料温度高,达到250℃。头牌余风温度达450℃,三次风温度仅830℃。

实例2:WS4000t/d 生产线篦冷机运行状态诊断,其窑头截图见图17和风机运行参数见表11。

由图17及表11可知,5706、5708、5710风机为粗料边、阻力小、风量大、风温度低。而细料侧风机5705、5707、5709阻力大、风量小、风机电流小,熟料冷却不好。总体二、三次风温度低。

图17 WS 窑头中控截图

表11 WS篦冷机风机标定结果

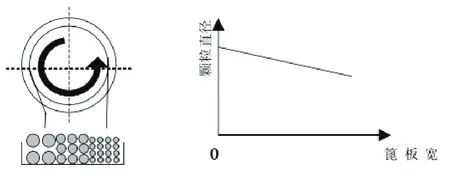

熟料在篦冷机内部堆积状态见图18。

图18 窑转向、篦冷机熟料分布示意图

实例3:DS 5000t/d 生产线篦冷机风机标定结果见表12,中控画面截图见图19。

图19 DS 篦冷机中控截图

由表12可以看出,5706全压达到铭牌压力,但标况风量低于铭牌风量,叶轮磨损、风机效率降低;

表12 DS篦冷机风机标定结果

5707、5709b全压超过铭牌压力,但标况风量大大低于铭牌风量,篦冷机料层阻力太大,风机不能胜任,应更换压力大的风机;

5712、5714、5715、5717全压未达到铭牌压力,但标况风量低于铭牌风量,叶轮磨损、风机效率降低;

5708b、5709b、5710b出口压力均比相对应的另一侧压力高,为细料侧,相应风量小。

图20为1、2室风压力,存在压力波动大现象,压力突降、突升常有发生,熟料层存在吹穿现象,也可能存在细粉塌料等状态。

图20 DS篦冷机1、2室压力