超声车削瞬时切削力仿真研究

张兴红,闫德鑫,陈 鑫

(1.重庆理工大学时栅传感及先进检测技术重庆市重点实验室,重庆 400054; 2.湖南科技经贸职业学院电气与信息工程系,湖南衡阳 421001)

超声车削瞬时切削力仿真研究

张兴红1,闫德鑫2,陈 鑫1

(1.重庆理工大学时栅传感及先进检测技术重庆市重点实验室,重庆 400054; 2.湖南科技经贸职业学院电气与信息工程系,湖南衡阳 421001)

针对尚未掌握超声辅助车削加工过程中瞬时切削力的变化规律的情况,运用有限元软件ANSYS/LS-DYNA,采用Johnson-Cook本构模型建立了40CrNiMo合金超声车削加工的三维模型。利用正交切削方式对超声车削和普通车削进行了切削力的仿真,得到了超声车削和普通车削的瞬时切削力变化曲线。将超声车削和普通车削的平均切削力大小进行对比分析。结果表明,超声车削的平均切削力要远远小于普通车削的平均切削力。

超声车削;普通车削;有限元仿真;平均切削力

经过近一个世纪的发展,金属切削技术(例如车削、钻、磨削等)得到了近乎完美的发展。特别是车削技术,它是加工复杂形状零件的重要手段。当用传统的车削方法加工材料时,虽然刀具始终不离开加工材料,但是刀面在切削的同时撑挤被切物,伴随着切屑的形成,切屑与刀具之间存在相互的挤压和摩擦作用,导致刀具不可避免地会产生振幅和频率都随机变化的切削振动现象。研究人员发现:切削振动一方面不利于零件的加工;而另一方面由于该振动的存在,又在一定程度上降低了切削功率,使切屑收缩现象显著减少,改善了切屑的形成条件。为了避免这种随机振动造成的危害,同时又充分发挥切削振动的优点,研究人员尝试在车削加工过程中在刀具上施加一定规律的小振幅高频振动,使刀具的随机振动变成稳定的有规律的振动。此时会产生动摩擦并且以动摩擦代替静摩擦,从而使摩擦力大大降低,这对切削加工十分有利,可获得良好的切削效果。这种新的车削方法被称为振动辅助车削。超声辅助车削技术是把超声振动有规律地叠加在刀具上,是结合超声波技术和传统切削工艺的一种新型车削技术。

与传统的车削相比,超声辅助车削能大大降低切削过程中的瞬时切削力,其主要原因是刀具和工件周期性分离以及切削力的减小[1-2]。然而目前对超声辅助车削的微观机理尚认识不足,未掌握超声辅助车削过程中瞬时切削力的变化规律,这严重影响超声车削技术在工业生产中的应用[3]。因此,对超声辅助车削中切削力的变化规律进行深入研究,对于揭示超声辅助车削技术的机理,获得更好的加工效果,进而促进超声车削技术的进一步发展有重要的意义。

1 超声车削有限元模型的建立

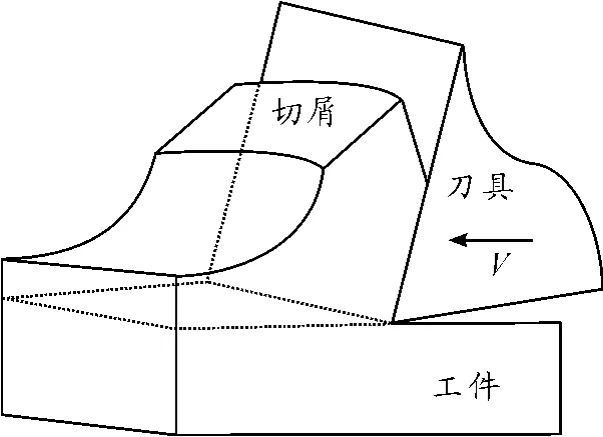

金属切削加工有正交切削和斜角切削2种方式。对于正交切削情形,切削刃与切削速度方向垂直,刃倾角为0,如图1所示。本实验仿真采用正交切削方式。

图1 正交切削

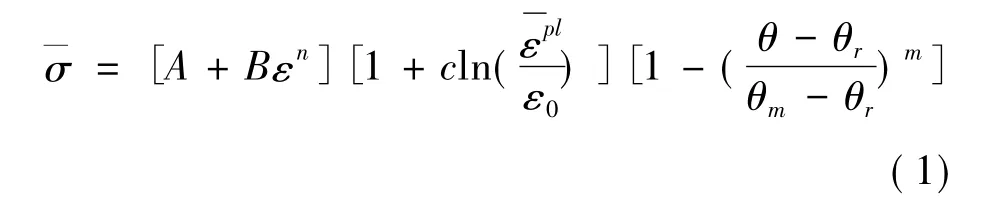

金属切削过程中,刀具剪切挤压工件,使工件先发生弹性变形然后发生塑性变形,产生应变硬化,最后沿着前刀面形成切屑。刀具材料的强度和硬度要比工件材料的强度和硬度大得多,因此可将刀具看作是不发生塑性变形的弹性材料,对刀具采用弹性单元进行弹塑性分析。虽然振动切削的工件进给速度较低,但是刀具瞬时振动冲击速度较高,故振动切削加工过程中材料仍然表现出具有高应变和高应变率的特点[4]。因此,工件材料选用 Johnson-Cook本构模型,如式(1)所示[5]。

式(1)中:A,B,n,c,m分别表示屈服应力强度、应变强化常数、应变硬化指数、应变率强化参数和温度应变率灵敏度,其取值分别为793 MPa,510 MPa,0.26,0.014,1.03。

Johnson-Cook[6]提出了材料断裂准则,考虑了应变、应变速率、温度以及应力。每个单元断裂值可以由式(2)确定。

本实验仿真采用的损伤参数D1,D2,D3,D4,D5分别为0.05,3.44,-2.21,0.002,1.61。

图2为利用ANSYS14.0软件建立的三维超声辅助车削的有限元模型。工件选用40CrNiMo合金结构钢材料,采用Johnson-Cook本构模型,密度为7 840 kg/m3,弹性模量E=200 GPa,泊松比μ= 0.32。工件长3.0 mm,宽0.3 mm,高1.0 mm。刀具采用碳化钨硬质合金,选用SOLID164实体单元类型,弹性模量E=550 GPa、泊松比μ=0.3,切削深度t=0.1 mm,采用LaGrange单点积分算法,利用映射法来划分网格。刀具划分为160个单元,工件划分为18 000个单元。

图2 三维超声辅助车削有限元模型

数值仿真的环境温度设置为20℃,在刀具上施加频率f=20 kHz、振幅a=13 μm的高频振动。由振动辅助车削技术可知,超声振动车削的临界速度为Vc=2πfa=1.6 m/s。为达到良好的断续切削效果,切削速度应小于临界速度的1/3[7]。因此,仿真的切削速度V=0.3 m/s,那么刀具上的速度Vtool=2πafsin(2πft)。同时,在刀具和工件相互作用的接触面也产生摩擦,这会影响到切削力、切削温度和刀具受的应力。然而这个摩擦形式非常复杂,受到工件材料、切削厚度、切削速度和刀具前角的影响,如果摩擦模型建立得不当,将导致第一变形区的剪切滑移加剧,甚至会影响到第二变形区的变形,所以摩擦模型的建立是切削模拟是否成功的关键技术之一[8]。有学者在车削的有限元分析摩擦模型的接触设置中对摩擦边界条件进行了简化,设置刀具前刀面和工件之间以及刀具底面和工件之间的摩擦条件一致,均为剪切摩擦,即τ=μτ0。其中:τ为剪切应力;μ为摩擦因子;τ0为剪切屈服强度;摩擦因数均为0.6[9]。本次仿真采用的摩擦定律的形式如下:

其中:σfr为摩擦应力;¯σ为等效应力;Vr为相对移动速度;Vcr为临界移动速度;mfr为摩擦因数; sgn(x)为x的符号函数。

2 仿真结果分析

2.1 普通车削瞬时切削力仿真曲线

图3为切削速度为0.3 m/s、切削厚度为0.1 mm时的普通车削瞬时切削力变化曲线。可以看出:进行普通车削加工时,切削力会有一个波动,这是由于伴随着切屑的形成,切屑与刀具之间存在相互的挤压和摩擦作用,导致刀具不可避免地产生振幅和频率都随机变化的切削振动现象,这就会使切削力在一个小范围内变化,最大的切削力达到43 N,最小的切削力为28 N。

图3 普通车削瞬时切削力变化

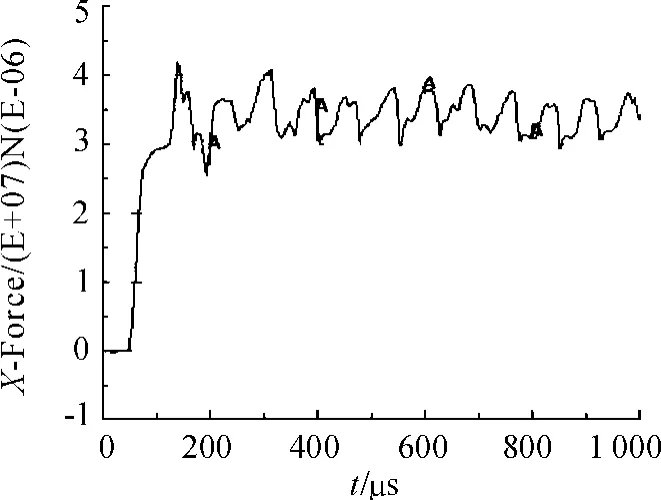

2.2 超声车削瞬时切削力仿真曲线

为了避免这种随机振动造成的危害,同时又充分发挥切削振动的优点,在刀具上施加了一个恒定频率的振动,这就产生了超声车削技术。利用超声车削技术对40CrNiMo合金进行切削仿真时,切削速度设为0.3 m/s,切削厚度为0.1 mm,对刀具施加一个频率为20 kHz、振幅为13 μm的超声振动,得到超声车削时的瞬时切削力变化曲线,如图4所示。由图4可见,切削力有一个规律的固定周期性变化(周期是50 μs)。只有当刀具振动速度大于工件的切削速度且方向一致时,刀具才会离开切屑,实现刀具与切屑的分离,这时切削力大小为0。当刀具与工件的相对速度最大时,切削力出现最大值。刀具与切屑接触的时间大约为25 μs。这也是降低对刀具的磨损、延长刀具使用寿命的一个重要因素。

图4 超声车削瞬时切削力变化

2.3 超声车削与普通车削瞬时切削力的对比分析

图5为超声车削和普通车削在同样的切削速度0.3 m/s和同样的切削厚度0.1 mm下的切削力变化。从图5可以看出:普通车削时的切削力和超声车削时的最大切削力相差不太大;普通车削的平均切削力大约是35 N,超声车削平均切削力大约是12 N,普通车削的平均切削力是超声车削平均切削力的3倍左右。

图5 普通车削和超声车削瞬时切削力变化

3 结论

通过有限元软件 ANSYS/LS-DYNA 对40CrNiMo合金进行超声车削和普通车削的仿真,采用Johnson-Cook本构模型,建立了三维车削模型。在相同的仿真环境和条件下分别进行了普通车削和超声车削瞬时切削力的仿真,得出了其切削力大小的变化规律。结果表明:

1)普通车削瞬时切削力并不是恒定不变的,而是会由于刀具和切屑接触时产生一个不规律的振动,导致瞬时切削力在一个小范围内不规则地波动。

2)超声车削瞬时切削力是有规律的周期性变化,当刀具离开切屑时切削力变为最小值0。当施加在刀具上的超声振动振幅位移达到最大时,这时切削力也达到了最大值。

3)普通车削平均切削力是超声车削平均切削力的3倍左右,利用超声加工技术能大大降低加工时的平均切削力。

[1] Brehl D E,Dow T A.Review of Vibration-assisted Machining[J].Science direct Precision engineering,2008,32: 153-172.

[2] 段忠福.超声波振动辅助车削加工机理分析[D].上海:上海交通大学,2010.

[3] 王红飞.超声振动车削加工的研究现状及进展[J].机械设计与制造,2007(10):216-218.

[4] 易俊杰,刘长毅.钛合金TC4超声波振动切削有限元仿真[J].中国制造业信息化,2008(23):33-36.

[5] 曹自洋,何宁,李亮,等.高速切削钛合金Ti6Al4V切屑的形成及其数值模拟[J].中国机械工程,2008 (20):59-63.

[6] Johnson G R,Cook W H.Fracture characteristics of three metals subjected to various strains,strain rates,temperatures and pressures[J].Engineering Fracture MECH,1985,21(1):31-48.

[7] 太田和羲,刘阳春.超声波振动车削加工技术[J].国外与金属加工,2001,10(4):25-28.

[8] 姚永琪,郭乙木,朱凌,等.高速切削时摩擦系数对切削影响的数值模拟[J].工程设计学报,2004(1):36-41.

[9] 侯军明,王保升,汪木兰,等.高速加工切削力影响因素的有限元分析[J].工具技术,2011(5):30-32.

(责任编辑 刘 舸)

Simulation Research on the Instantaneous Cutting Force in Ultrasonic Turning

ZHANG Xing-hong1,YAN De-xin2,CHEN Xin1

(1.Chongqing Key Laboratory of Time-grating Sensing and Advanced Testing Technology,Chongqing University of Technology,Chongqing 400054,China;2.Department of Electric and Information Engineering,Hunan Science and Technology Economy Trade Vocation College,Hengyang 421001,China)

As for the phenomenon that people do not master the change rule of the instantaneous cutting force in the ultrasonic assisted turning processing,and by using the finite element software of ANSYS/ls-dyna and adopting Johnson-Cook constitutive model,we established a 3D model of 40CrNiMo alloy ultrasonic turning processing.Simulating the cutting force of ultrasonic turning and common turning using the orthogonal cutting way,we obtained the instantaneous cutting force curve of ultrasonic turning and common turning.At the same time,we compared the average cutting force of ultrasonic turning with the common turning’s,and the results show that the average cutting force of ultrasonic turning is far less than the average cutting force of ordinary cutting.

ultrasonic turning;ordinary turning;finite element simulation;average cutting force

TG663

A

1674-8425(2014)07-0039-04

10.3969/j.issn.1674-8425(z).2014.07.009

2014-05-12

国家自然科学基金资助项目(51275551);重庆市自然科学基金资助项目(cstc2012jjA70004);重庆理工大学研究生创新基金资助项目(YCX2012314)

张兴红(1970—),男,博士,教授,主要从事计算机辅助测试技术等研究。

张兴红,闫德鑫,陈鑫.超声车削瞬时切削力仿真研究[J].重庆理工大学学报:自然科学版,2014(7):39-42.

format:ZHANG Xing-hong,YAN De-xin,CHEN Xin.Simulation Research on the Instantaneous Cutting Force in Ultrasonic Turning[J].Journal of Chongqing University of Technology:Natural Science,2014(7):39-42.