锡黄铜空蚀破坏的失效行为研究

高丹丹,张小彬,廖志康,刘成龙,周青,黄伟九

(重庆理工大学材料科学与工程学院,重庆 400054)

锡黄铜空蚀破坏的失效行为研究

高丹丹,张小彬,廖志康,刘成龙,周青,黄伟九

(重庆理工大学材料科学与工程学院,重庆 400054)

利用旋转圆盘空蚀试验仪对锡黄铜在模拟实际工况下的空蚀行为进行了研究。通过激光共聚焦显微镜、扫描电子显微镜及纳米/微米压痕仪等设备测定了空蚀不同时间后试样表面形貌、硬度等的变化规律。结果表明:锡黄铜的空蚀累积质量损失率呈现迅速上升、相对稳定、逐渐降低的特点。空蚀作用下试样表面的破坏主要源于纵向裂纹扩展或横向空蚀坑扩展,且试样表面会出现加工硬化现象,距空化源越近的区域加工硬化程度越高。

锡黄铜;空蚀;加工硬化;空蚀坑

近年来,船舶逐渐向大型化、高速化方向发展,推动了对机动性能良好的船舶推进方式的研究。新型高效船舶推进方式的发展对其直接实施部件——螺旋桨的可靠性和安全性提出了更高的要求。长期以来,制造螺旋桨的材料主要有铜合金、钛合金、铸钢等,其中铜合金强度高,耐腐蚀,易于加工,应用较广[1]。

在船舶运行过程中,高速旋转的螺旋桨表面会出现低压下被气化的水蒸气,这些气泡在离开螺旋桨表面后压力突增,导致气泡内爆,形成的空蚀作用损坏螺旋桨。自19世纪研究人员发现螺旋桨的空蚀现象以来,已引起了材料、力学、物理、化学等不同学科研究人员的广泛关注。目前的研究主要是针对不锈钢、低合金钢及高锰钢等材料[2-6],而针对船舶用铜合金空蚀的研究相对较少。Li等[7]发现空蚀冲击锡黄铜表面会导致快速塑性变形的发生,最终形成空蚀破坏;张会臣等[8]认为在空蚀过程中,随着铜合金表层变形程度的增强,裂纹将沿晶界处萌生并扩展,最终导致晶粒脱落;邓友等[9]发现随着空蚀时间的增加,铜合金表面首先出现加工硬化,然后出现加工软化;王吉会[10]、Al-Hashem A等[11]提出铜合金的空蚀与其表层组织结构有关,其中锡黄铜组织结构发生变形及晶粒脱落是因为锡黄铜表层硬度不高,存在枝晶等缺陷。上述研究对锡黄铜空蚀现象和产生原因进行了阐述,表明锡黄铜空蚀破坏与其表层组织有紧密关联。但由于空蚀行为非常复杂,因此有必要对锡黄铜空蚀微观过程与微观形貌、力学性能进行综合研究,从而进一步阐明其空蚀破坏的机理,以期为锡黄铜作为船舶用材料提供理论支撑。

本文以锡黄铜为研究对象,在适当的转盘转速和转盘室压力作用下,借助空蚀孔产生空蚀作用于试样表面,通过研究距空蚀孔不同距离处空蚀破坏情况、宏观与微观形貌特征,重点对空蚀严重区域的微观形貌和力学性能进行分析,进而阐释锡黄铜材料空蚀破坏的微观过程。

1 试验材料与方法

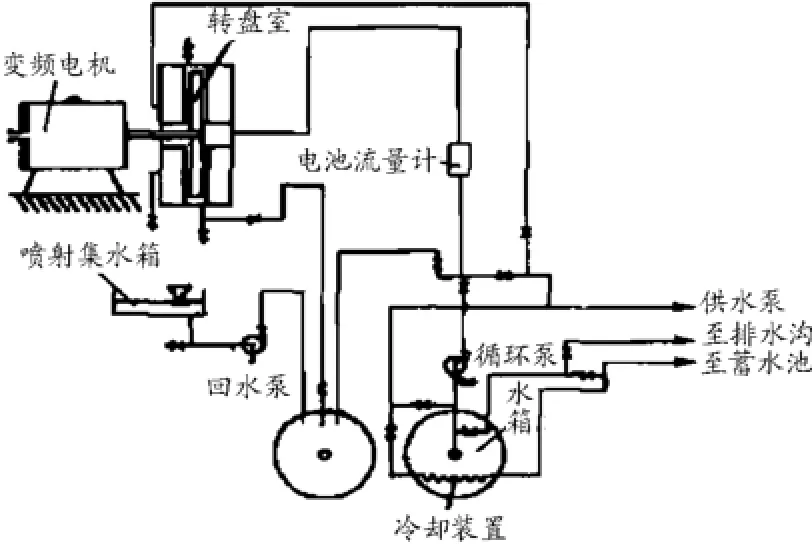

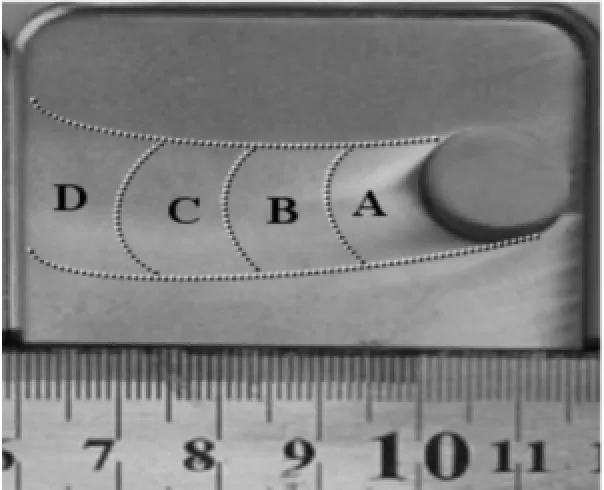

试验材料选用重庆辉进金属材料公司生产的锡黄铜板材。空蚀试验在自制的旋转圆盘空蚀试验装置上进行,图1为空蚀实验系统示意图[12],循环水系统与地下水联通。转盘直径为360 mm,分正背面,分别镶嵌6块试样。试样规格为60 mm× 56 mm×6 mm,每个试样加工直径为15 mm的通孔作为空化源,空化源位于分度盘直径为300 mm的圆周上,如图2所示。空蚀转盘转速为2 500 r/ min,转盘室压力为0.1 MPa。试验介质为自来水,试验过程中介质温度控制在50℃以下。

图1 空蚀实验系统示意图

图2 空蚀试样宏观形貌

试验前将试样依次经过200~1200﹟砂纸打磨并抛光,乙醇和丙酮(1∶3)超声清洗、烘干,随后用精度为0.1 mg的AB304-S电子称称重。试验过程中,每隔1 h取样一次,并称重,空蚀累计时间为8 h,计算累积质量损失和累积质量损失率。利用分辨率达到0.1~0.2 μm的LSM 700蔡司激光共聚焦扫描显微镜和日本JSM6460LV扫描电镜对试样空蚀表面分别进行三维形貌和微观形貌观察,并分析试样表面空蚀剥落屑、空蚀坑形成特点及发展特征。利用英国MML-600纳米/微米压痕仪,测定不同空蚀时间段试样横截面上距表层不同深度处的显微硬度值变化。

2 试验结果与分析

2.1 累积质量损失及累积质量损失率

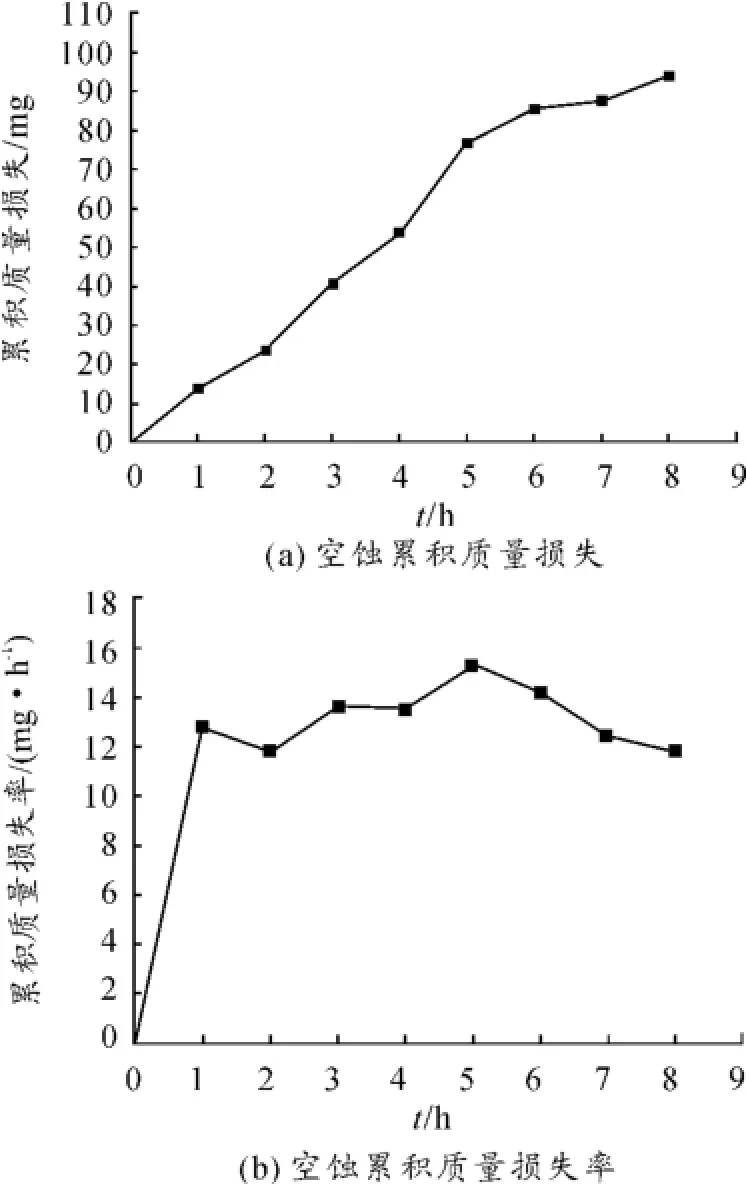

图3为锡黄铜在自来水中的第t h累积质量损失Δmt和累积质量损失率Δmt'随空蚀时间的变化曲线,其中Δmt=mt+mt-1,Δmt'=(mt+mt-1)/t。由图3(a)可见:试样的空蚀累积失重量随着试验时间的延长而逐渐增加,试验8 h后总的累积质量损失达到94 mg。从图3(b)可见:试样的空蚀累积质量损失率随时间的变化可分为3个阶段:0~1 h为第1阶段,材料的累积质量损失率随着试验时间延长迅速增大;1~5 h为第2阶段,材料的累积质量损失率出现小范围内波动,但总趋势较为稳定;继续延长试验时间,材料的累积质量损失率缓慢下降,进入第3阶段。金属材料的空蚀一般分为孕育期、上升期、稳定期和衰减期4个阶段[13]。从试验结果来看:锡黄铜在自来水中的空蚀孕育期不明显,很快进入上升期。

图3 锡黄铜在自来水中的空蚀累积质量损失与空蚀累积质量损失率

2.2 空蚀表面宏观形貌

空蚀后试样的表面宏观形貌如图2所示。从图2可以清晰地观察到:空蚀发生区域分布在空化源附近,其形态沿水流方向呈近似抛物面分布,且距空化源越近,空蚀现象越严重。这是由于空泡在流场中溃灭的位置不同,溃灭时造成空蚀破坏的形式和原因不同,产生的冲击波或微射流对试样表面的空蚀破坏结果不同[14-16]。空泡生成、长大到溃灭的过程极其短暂,在距空化源位置不远处溃灭概率较大,空泡溃灭时材料表面微射流速度可达100~500 m/s,冲击压力高达170 MPa,表面受到微射流冲击次数约为100~1 000次/(s·cm2)[17]。如此高的脉冲应力反复作用在材料表面将直接破坏材料表面。空泡随着高速水流一起运动,空泡溃灭产生的高压脉冲或微射流能量衰减很快,对材料表面的影响也逐渐减弱,所以空泡溃灭在空化源位置附近的不同区域,导致材料表面不同区域的空蚀程度不同。因此,按空蚀作用对试样表面的破坏强度可将空蚀区域分为4部分,其中空化孔位置附近空蚀较为严重的区域为A区,B区破坏程度次之,C区破坏程度较轻,D区几乎没有发生空蚀。

2.3 空蚀表面微观形貌

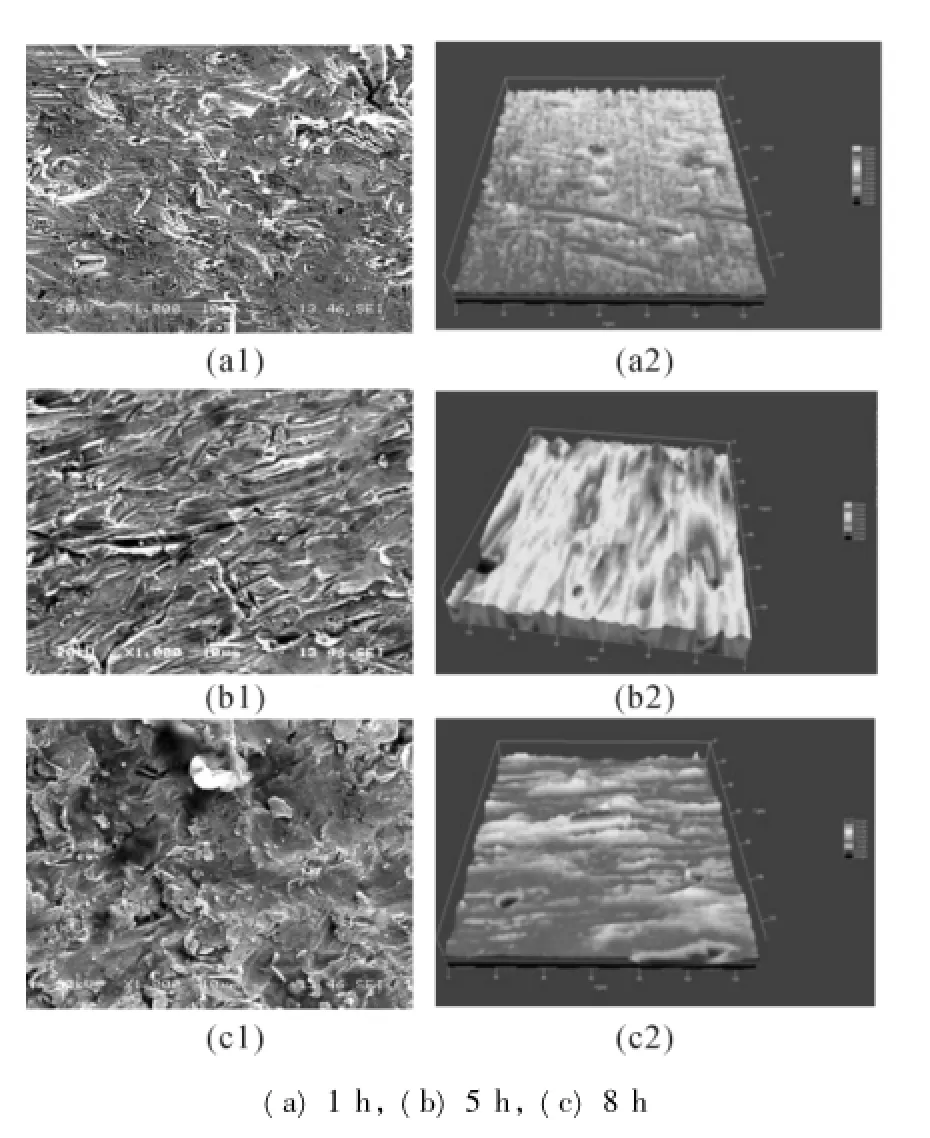

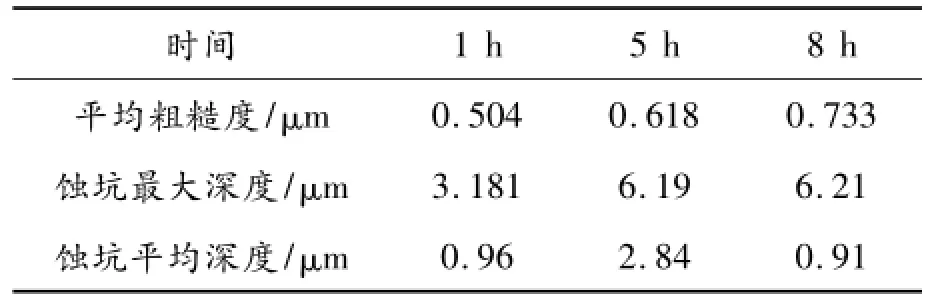

图4为锡黄铜空蚀1,5,8 h后A区的SEM图和三维形貌图。测得的材料表面平均粗糙度及空蚀坑深度变化如表1所示。

图4 空蚀不同时间后的试样表面微观形貌

试验进行1 h后,锡黄铜试样表面局部出现少量浅而小的蚀坑和细微的裂纹,这缘于空泡溃灭产生的冲击作用。试样表面平均粗糙度由空蚀前的0.119 μm增大到0.504 μm,蚀坑平均深度为0.96 μm,如图4(a1)所示。延长试验时间到5 h,试样表面的空蚀坑明显变得更大、更深,试样表面凸凹不平,蚀坑平均深度达2.84 μm,为空蚀1 h时的3倍。试样表面平均粗糙度达到0.618 μm,比空蚀前约增大了6倍,其中最深空蚀坑为6.19 μm,如图4(b1)所示。此阶段的空蚀试样表面遭到严重破坏,材料累积失重率达到最大,约为14.9 mg/h。继续空蚀试验至8 h,试样表面空蚀坑明显变大,呈现出海绵状形貌,表面平均粗糙度达到0.733 μm,空蚀坑平均深度为0.91 μm,比较之前的空蚀坑平均深度变浅,如图4(c1)所示。

表1 空蚀不同时间后的试样表面平均粗糙度及空蚀坑深度

结合锡黄铜空蚀累积质量损失率与其表面形貌的变化,可推断锡黄铜在旋转圆盘空蚀试验中的破坏过程如下:经过1 h空化作用,试样表面粗糙度大大增加,此时试样累积质量损失率随空蚀时间的延长而迅速增加,达到12.8 mg/h左右,此阶段对应空蚀周期中的孕育期与上升期。在这个阶段,空泡溃灭冲击材料表面,使试样表面产生变形,粗糙度大大增加,出现少量空蚀坑和疲劳微裂纹,如图4(a2)。继续延长空蚀时间到5 h,在1~5 h之间,试样累积质量损失率随空蚀时间延长缓慢增加,从12.8 mg/h变化到14.9 mg/h,此阶段对应空蚀周期中的稳定期。在该空蚀阶段,空蚀上升期形成的微裂纹不断向材料表层深处延伸扩展,同时试样表面的空蚀坑将成为新的空蚀源,造成局部水流的紊乱,导致空蚀坑数量的增加与面积的增大。不断扩展的空蚀坑将相互连接,从而使整个试样表面失去原有形貌,粗糙度增大,如图4(b2)所示。此后,空蚀时间在5~8 h期间内试样累积质量损失率逐渐降低,从14.9 mg/h变化到11.8 mg/h,此阶段对应空蚀周期中的衰减期。该阶段虽然试样的累积质量损失率缓慢下降,空蚀坑继续增大,但最大空蚀坑深度几乎不加深,空蚀坑的平均深度明显减小,从5 h时的2.84 μm变化到8 h时的0.91 μm。这是因为试验中所用锡黄铜的α相为fcc结构,层错能较低,在空化过程中,冲击波或微射流所引起的脉冲应力的范围在几百到几千兆帕之间,足以使试样表面发生塑性变形。变形会导致α相产生扩展位错,进而产生位错塞积,位错塞积的结果是导致位错密度的增加,这就阻碍了裂纹向深度方向继续扩展[9-10]。同时,置于高速水流中的试样表面受到水流的冲刷作用及空泡溃灭所产生的巨大冲击波或微射流的作用时,裂纹发生横向扩展,在底部交错连接,贯通分布,进而使试样表面发生层层脱落,空蚀坑面积增大。

综上所述,锡黄铜表面的空蚀破坏主要分成以下几个阶段:在空蚀上升期主要表现为纵向裂纹扩展;在空蚀稳定期主要表现为纵向裂纹扩展与空蚀坑的横向扩展共存;在空蚀衰减期则主要表现为空蚀坑的横向扩展,形成块状脱落。

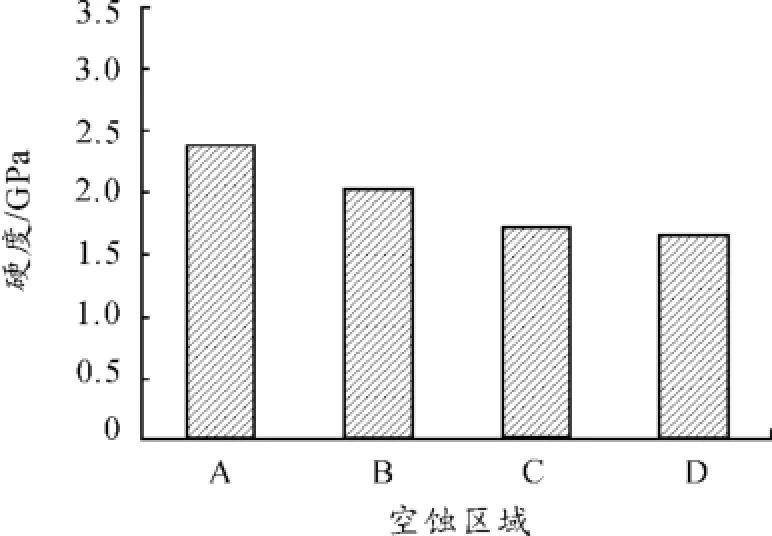

2.4 空蚀诱发的表层加工硬化

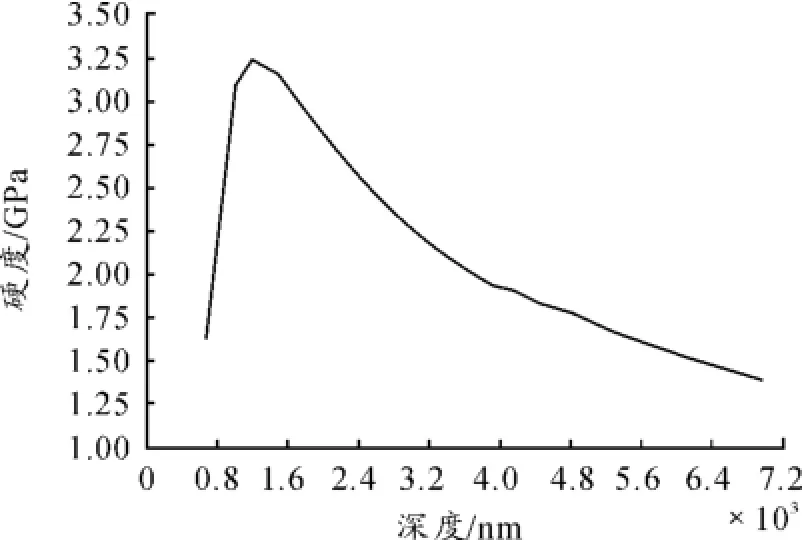

锡黄铜试样空蚀8 h后,图2中的A、B、C和D区近表层平均硬度的变化如图5所示。从图5可见:空蚀区的硬度显著增加,A~D区硬度依次为2.36、2.01、1.69、1.60 GPa;硬度值变化最大的是A区,是基体材料硬度值(1.50 GPa)的1.57倍,其次是B区,C区较小,D区略大于基体材料,仅增加了6.7%。可见,空蚀作用会诱导锡黄铜表层形成加工硬化。图6为空蚀8 h后试样A区表层硬度随截面深度的变化规律。试样硬度值随深度的增加而先增大后逐渐减小,在0~1 100 nm范围内迅速增大,约在1 100 nm处达到最大值3.25 GPa。这是因为在空蚀过程中,锡黄铜在空蚀冲击应力的作用下表层材料产生加工硬化,并逐渐达到最大值;随着空蚀的进行近表层材料硬度缓慢下降,表层材料开始脱落;随着截面深度的不断增加硬度逐渐下降,直到基体位置;A区的加工硬化层深度超过6 μm。

空蚀后,试样表层硬度的显著变化表明:锡黄铜在空蚀冲击应力的作用下具有良好的加工硬化能力。这是因为锡黄铜中的fcc结构α相在空蚀冲击应力作用下容易发生扩展位错,产生位错塞积,从而导致位错密度的增加;通常位错密度的提高与硬度的增加具有对应关系,表面变形时位错产生增值且运动受阻会导致高密度位错,从而强化α相,使锡黄铜表现出良好的抗空蚀能力[18]。

图5 锡黄铜试样空蚀8 h后表面不同区域的硬度变化

图6 锡黄铜试样空蚀8 h后表层硬度随截面深度的变化曲线

3 结论

1)锡黄铜空蚀周期表现为上升期、稳定期和衰减期;空蚀孕育期不明显。

2)锡黄铜表面的空蚀破坏,在空蚀上升期主要表现为纵向裂纹扩展;在空蚀稳定期主要表现为纵向裂纹扩展与空蚀坑的横向扩展共存;在空蚀衰减期则主要表现为空蚀坑的横向扩展,形成块状脱落。

3)空蚀导致锡黄铜试样表层发生了明显的加工硬化,硬度随深度的变化趋势为先增大后减小。

[1]张智强,郭泽亮,雷竹芳.铜合金在舰船上的应用[J].材料开发与应用,2006,21(6):43-46.

[2]刘晓红.液压泵阀空蚀特性的研究[D].成都:西南交通大学,2008.

[3]柳伟,郑玉贵.Cr-Mn-N奥氏体-铁素体不锈钢的空蚀行为[J].金属学报,2003,39(1):85-88.

[4]张小彬,刘常升,陈岁元,等.不锈钢表面激光熔覆抗空蚀涂层技术研究进展[J].材料导报,2007,21 (10):87-94.

[5]偶国富,周永芳,郑智剑,等.空蚀机理研究综述[J].液压与气动,2012(4):3-8.

[6]薛伟,陈昭运.空蚀破坏的微观过程研究[J].机械工程材料,2005,29(2):59-62.

[7]Li XY,Yan YG,Ma L,et al.Cavitation erosion and corrosion behavior of copper-manganese-aluminum alloy weldment[J].Materials Science and Engineering A,2004,382:82-89.

[8]张念武,张会臣.几种典型材料的空蚀磨损机理研究[D].大连:大连海事大学,2008.

[9]邓友,王吉会.两种典型铜合金的空蚀行为研究[D].天津:天津大学,2007.

[10]王吉会,邓友.QAl9-4铝青铜在3.5%NaCl溶液中的空蚀行为[J].兵器材料科学与工程,2008,31(2): 5-8.

[11]A1-Hashem A,Caceres P G,Riad W T.Cavitation corrosion behavior of cast nickel-aluminum bronze in seawater[J].Corrosion,1995,51(5):331-342.

[12]庞佑霞,刘厚才,唐果宁.离心泵叶轮材料HT200的空蚀磨损机理研究[J].润滑与密封,2003(6):26-28.

[13]柳伟,郑玉贵,姚治铭,等.金属材料的空蚀研究进展[J].中国腐蚀与防护学报,2001,21(4):250-254.

[14]刘涛.激光空泡在刚性壁面附近空蚀特性[J].强激光与粒子束,2011,23(2):298-301.

[15]王国刚,孙冬柏,张秀丽,等.空泡溃灭过程中力学损伤行为[J].北京科技大学学报,2007,29(5):483-485.

[16]胡影影,朱克勤,席葆树.固壁空蚀数值研究[J].应用力学学报,2004,21(1):22-25.

[17]Hammitt F G.Cavitation damage and performance research facilities[J].ASME symp on cavitation research facilities and techniques,1964:175-184.

[18]Hattori S,Kitagawa T.Analysis of cavitation erosion resistance of cast iron and nonferrous metals based on database and comparison with carbon steel data[J].Wear,2010,269(5):443-448.

(责任编辑 刘舸)

Failure Behavior of Tin Brass Caused by Cavitation

GAO Dan-dan,ZHANG Xiao-bin,LIAO Zhi-kang,LIU Cheng-long,ZHOU Qing,HUANG Wei-jiu

(School of Materials Science and Engineering,

Chongqing University of Technology,Chongqing 400054,China)

The failure behavior of tin brass,caused by cavitation in water,has been investigated through rotating disk cavitation erosion instrument.The surface morphology,hardness,and mass loss were measured through laser scanning confocal microscope,scanning electron microscopy and nanoindentor.The results show that it presents rapid increase,relatively stable changes and gradual decrease for the variation of the cumulative mass loss rate with increasing cavitation time.The cavitaion damage on the sample surface is attributed to the longitudinal crack propagation or horizontal expansion of cavitation pits.Besides,the obvious work hardening phenomenon shows on the sample surface.The distance from the cavitation source is closer,and the degree of work hardening is higher.

tin brass;cavitation erosion;work hardening;cavitation pit

TG115.5

A

1674-8425(2014)04-0042-05

10.3969/j.issn.1674-8425(z).2014.04.009

2013-11-27

国家自然科学基金资助项目(51171216)

高丹丹(1986—),女,河南人,硕士研究生,主要从事材料强化失效及保护研究;通讯作者黄伟九(1969—),男,博士后,教授,主要从事材料表面工程、摩擦学、功能材料等研究。

高丹丹,张小彬,廖志康,等.锡黄铜空蚀破坏的失效行为研究[J].重庆理工大学学报:自然科学版,2014 (4):42-46.

format:GAO Dan-dan,ZHANG Xiao-bin,LIAO Zhi-kang,et al.Failure Behavior of Tin Brass Caused by Cavitation[J].Journal of Chongqing University of Technology:Natural Science,2014(4):42-46.